Стійке, без тріщин і складок В автомобілебудуванні поверхні вважаються найвищою дисципліною — система модернізації забезпечує більшу прозорість процесу навіть на старих пресах завдяки сенсорним технологіям й оцифрування.

Коротке резюме

Завжди добре знати, що відбувається. Це твердження особливо актуальне в металообробці, коли численні технологічні параметри впливають на результат виробництва тонких матеріалів під час формування листового металу — наприклад, в автомобільній галузі.

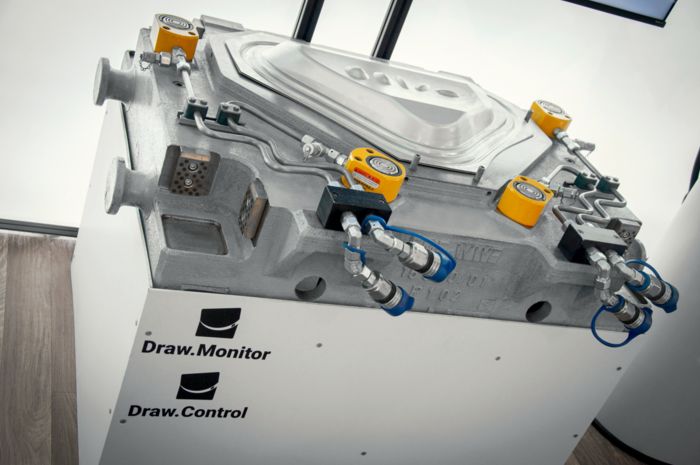

Спільно з Phoenix Contact компанії iLARIZ вдалося розробити цифрову систему, яка забезпечує більшу прозорість глибокого витягування деталей із листового металу. Автономну систему можна встановити на термоформувальні форми. Це відкриває шлях до виробництва складних легких матеріалів, зокрема з високою якістю та малою кількістю браку на всіх пресових лініях, навіть старих.

Д-р Апостолос Папаіоану (iLARIZ) в дії: перше випробування програми на штампувальному пресі

Більше знань про процеси у пресувальних інструментах

Бажано легкий, бажано тонкий, бажано міцний. Вимоги до легких матеріалів формулюються швидко. Однак прагнення до більшої легкості також має свої межі — і вони досягаються найпізніше, коли компоненти більше не досягають необхідної стабільності або коли високоміцні матеріали важко формувати. Вставляється листовий метал, прес закривається, виходить готовий компонент: все, що відбувається в деталях під час процесу глибокої витяжки, навряд чи зрозуміло тим, хто відповідає за цей процес у повсякденній практиці. Щойно форма закривається, процес підпорядковується власним законам.

Особливий виклик тут полягає в тому, що на результат впливає зміна будь-яких параметрів, таких як температура, тертя і, перш за все, коливання властивостей матеріалу. Якщо справи йдуть погано, заготовки виходять з форми глибокої витяжки із тріщинами і складками — і таким чином стають дорогим брухтом. Справжньою проблемою може також стати недостатня точність розмірів через технологічні відхилення під час обробки листового металу. Допуски в десяті частки міліметра можуть призвести до значних порушень у складанні кузовів — з відповідними високими витратами й негативним впливом на загальну ефективність обладнання (OEE).

Рішенням iLARIZ можуть бути дооснащені наявні пресувальні інструменти. Фото: iLARIZ

Модернізоване рішення зменшує кількість відходів

Саме тут у гру вступає iLARIZ. Штутгартська компанія оснащує інструменти ділянки штампувального пресу автономними датчиками сили та переміщення. Обидва параметри необхідні для оцінки процесу пресування і, в кращому випадку, для керування ним за допомогою гідравлічних клапанів. Цей підхід стає помітним у вигляді кривих змін або профілів руху. iLARIZ свідомо вирішила оснащувати п’єзодатчиками окремі інструменти, а не всю пресову установку. «На виробництві використовується значно більше інструментів, ніж пресів, і вони рідко бувають постійно прив’язані до виробничої майданчика. Це не рідкість, коли інструменти переміщуються між локаціями», — каже Штефані Собола, розробниця програмного забезпечення та менеджерка з маркетингу в iLARIZ. Таким чином, цифрова сенсорна система, пов'язана з інструментом, працює автономно і незалежно від місцевої інфраструктури операційних та інформаційних технологій.

Для цього iLARIZ підключає п’єзодатчики безпосередньо до периферійного ПК EPC 1522 через PROFINET в межах екосистеми PLCnext Technology. Компактний пристрій призначений для перетворення протоколів, збору даних і периферійних обчислень. Для обробки та візуалізації даних компанія зі Штутгарта покладається на Cumulocity IoT та thin-edge.io, які доступні в магазині PLCnext Store. Оскільки збір та аналіз даних відбувається на периферії та в хмарі, система не потребує складної інтеграції в наявні інфраструктури інформаційних і операційних технологій. Це полегшує інтеграцію, особливо з погляду інтерфейсів і, перш за все, безпеки. Те ж саме стосується і використання сенсорних технологій. «Ми робимо деталі зрозумілими. Тому в процесі подальшої розробки виробів ми також хочемо інтегрувати більше штучного інтелекту та машинного навчання — і таким чином запропонувати нашим клієнтам можливість максимально підвищити надійність їхнього виробництва та зробити їхні процеси більш прозорими. Ми також прагнемо розширити нашу присутність на міжнародному ринку», — пояснює Крістіан Хельд, який заснував компанію разом із доктором Апостолосом Папаіоану.

Цінний внесок у сталий розвиток та збереження ресурсів

У процесі реалізації обох виробів Draw.Control (автоматичне управління процесом) і Draw.Monitor (візуалізація та аналіз), iLARIZ встановлює датчики в декількох точках на інструменті за запатентованою технологією. Таким чином, молода компанія може збирати дані вимірювань на різних ділянках інструмента, щоб на їхній основі отримати загальну картину для кожного окремого виробничого циклу. У кінцевому підсумку система надає інтегральні змінні процесу, які можна порівняти з цифровими відбитками пальців для кожного окремого компонента.

Draw.Control іде ще далі й регулює гідравлічні приводи відповідно до отриманих даних, замінюючи традиційні засоби ручного регулювання. Основні знання iLARIZ включають в себе те, які датчики найкраще підходять для обох сфер застосування і скільки їх потрібно на один інструмент. Щоб створити виріб, який продаватиметься, компанії зі Штутгарта не вистачало партнера з автоматизації, який міг би втілити ідею в технологію керування і, в ідеалі, поставити її повністю сконфігурованою в готовому до підключення блоці керування. В оновленій системі, яка була розроблена в тісному проєктному партнерстві між Phoenix Contact та iLARIZ, PLCnext Control в майбутньому стане центральним елементом.

Д-р Апостолос Папаіоану, iLARIZ (ліворуч) та Тхань Ан Фам, Phoenix Contact (праворуч) скріплюють партнерство на BlechExpo 2023

Партнерство для заводу завтрашнього дня

Ще однією особливістю системи, розробленої компанією iLARIZ, від самого початку було впровадження додаткового регулювання інструментів за допомогою компонентів, які вже зарекомендували себе в автомобільній галузі. «Апаратне забезпечення має бути відоме на ділянці штампувального преса», — підкреслює Крістіан Хельд. Чи то контролер, чи гідравлічний клапан: якщо не дотримуватися заводських специфікацій, то шансів закріпитися в цій галузі з новим виробом практично немає. «Ми шукали партнера, який би разом із нами розробив технологію керування, а також переніс усе це до хмари», — підсумовує Крістіан Хельд. «Наразі ми розглядаємо Phoenix Contact як партнера-рушія, який надає нам оптимальну підтримку, щоб ми могли зосередитися на нашій основній діяльності. Цей досвід, безумовно, базується на знанні процесу точного та повторюваного формування металу», — продовжує д-р Апостолос Папаіоану.

Виробляйте точніше, заощаджуйте час, створюйте менше відходів і робіть процес надійнішим у довгостроковій перспективі: Зрештою, усі зекономлені ресурси позитивно впливають на захист клімату та економічну ефективність. Draw.Control і Draw.Monitor разом із підходом Phoenix Contact «Digital Factory now!» створюють основу для можливості втручання в процеси на ранній стадії — щоб уникнути браку та скоротити викиди CO₂ у кінцевому підсумку. «Лише невелика частка брухту повертається в автомобільну промисловість як новий матеріал через вимоги до якості — тож він не знаходить свого первісного застосування», — пояснює Крістіан Хельд. Кожна деталь із меншою кількістю відходів означає менше зусиль та енергії, вкладених у переробку — щоб помітно підвищити сталий розвиток у ланцюжку створення вартості.

Висновок

Більше сталого розвитку, більше ефективності: Погляд на обробку листового металу показує, як оцифрування та цільове використання датчиків і приводів в інструментах для глибокого витягування можуть забезпечити більше знань про процес. Використання самодостатньої системи із хмарним підключенням означає, що ця модернізація вільна від обмежень у сферах СЕ, безпеки або інтерфейсів. «Співпраця з Phoenix Contact була і залишається надзвичайно продуктивною, надихаючою та рівноправною. Їхній досвід і підтримка дуже цінні для нас; вони допомогли нам ще ефективніше впроваджувати наші інноваційні підходи, особливо щодо вимог до нашої системи керування», — говорить д-р Апостолос Папаіоану, який дуже задоволений співпрацею з компанією.

У Phoenix Contact інтеграцію датчиків розглядають як важливий крок на шляху до оцифрування. Пов’язана із цим щільність даних та інформації дозволить ефективно об’єднати сектори в рамках All Electric Society з метою підвищення ефективності використання ресурсів.

Зв’яжіться з нашими експертами

Подальші матеріали

Поєднання секторів вимагає наскрізної комунікації

Інтерв’ю з Мартіном Мюллером з Phoenix Contact про відсутність стандартів і погляд за горизонт світу польових шин.

Поєднання заводу та будівлі

Система управління будівлею Emalytics Automation гармонізує формати даних та інтелектуально поєднує сектори між собою.

Локальні мережі 5G

Приклади промислового застосування бездротового широкосмугового зв'язку.