过程行业机械设备和系统的控制

过程行业控制系统负责管理重要环境中的复杂应用。COMPLETE line提供一系列高效解决方案,主要面向现有应用的维护、转换和改装以及满足未来需求的新系统研发。

过程行业控制系统的结构

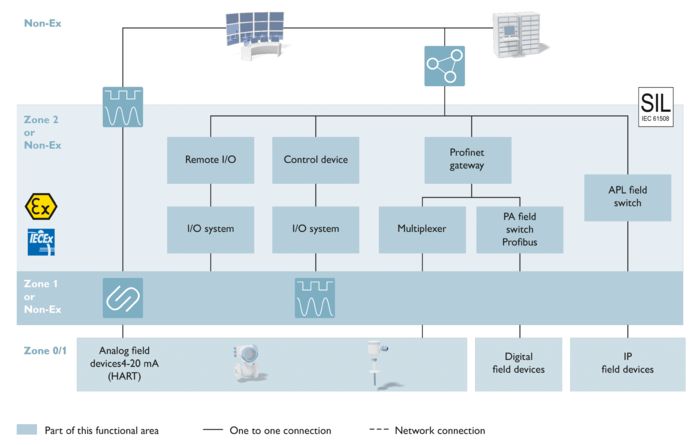

过程环境控制器的主要作用之一是将现场传感器和执行器连接到符合各项安全要求以及具备各类标准和区域防爆认证的控制器上。

一种连接方式是与现场连接器和信号匹配产品的传统点到点连接。模拟量信号在现场经由适配环境的分线盒收集,通过干线电缆传输至设有上级控制系统的控制中心。该解决方案在过程行业全部案例中的使用占比接近 80%,油气行业中则更为常见。

随着应用规模和复杂度的增长,接线工作量也随之增加。这是使用工业互联网分布式系统的原因之一。尽管控制技术趋于使用数字信号,但此类系统还是常采用模拟量传感器和执行器。

化工制药业则常使用远程I/O系统收集数据。上述系统通常具备防爆2区甚至1区认证,可记录过程相关模拟量数据,并依托数字总线高效连接控制系统。Axioline P站点尤为适合与具备或不具备防爆认证的I/O系统搭配使用,耐受恶劣环境条件,适用温度为-40°C到 70°C。相较于传统点到点接线,该解决方案可大幅降低接线工作量。

模块化自动化方案负责控制压缩机和水泵等用电设备。分布式控制系统直接在应用中处理收集到的数据,并仅转发与控制工程系统相关的数据。这可减少数据量,提高系统速度。

数字现场设备、PROFIBUS PA现场交换机和PROFINET网关共同打造出端到端数字解决方案。现场交换机负责与数字设备的连接和通信,而Profinet网关则可实现与控制层的冗余通信。这为连接基于云端的资产管理系统奠定了基础。

即使是现代化系统也常混合使用数字和模拟现场设备。在此情况下,多路复用器可将常规I/O信号连接到现有PROFIBUS PA网络。设备将4…20 mA传感器连接到PROFINET网关,同时模拟量信号转换为数字量信号。由此便可通过新型数字传感器技术持续运用现有模拟系统。

现场设备借助新型“高级物理层”APL技术可直连以太网,无需协议转换。此外,该技术还可利用现场设备的其他数据,并将其转发至系统中的各明确相关方。独立于协议的APL现场交换机具备相关认证,旨在潜在爆炸区实现功能安全运行,建立与0/1区APL设备的安全连接(符合2-WISE标准)。