Montagem da placa de circuito impresso Com a nossa tecnologia de ligação da placa de circuitos impressos, pode escolher livremente o tipo de montagem adequado. Adequa-se à montagem manual, bem como a processos de produção semi e totalmente automatizados. Assim, poderá equipar eficientemente e processar de modo seguro placas de circuitos impressos. Informe-se neste espaço sobre as áreas de aplicação dos diferentes processos de montagem e soldadura, bem como sobre os seus requisitos e vantagens.

Processo de soldadura

Na soldadura SMT os elementos estruturais são soldados na parte superior da placa de circuito impresso

Soldadura SMT – Um processo de soldadura moderno

A montagem na platine (Surface Mounting Technology – SMT) é a base para o fabrico moderno de módulos. Ao contrário da montagem por encaixe dos elementos de construção cablados, os componentes montáveis à superfície (Surface Mount Device – SMD) possuem superfícies de ligação compatíveis com soldadura, as quais são soldadas diretamente na parte superior da placa de circuitos impressos através do processo de soldadura Reflow. A soldadura SMT permite otimizar o fabrico dos módulos do ponto de vista de uma montagem da placa de circuitos impressos económica e de alta qualidade.

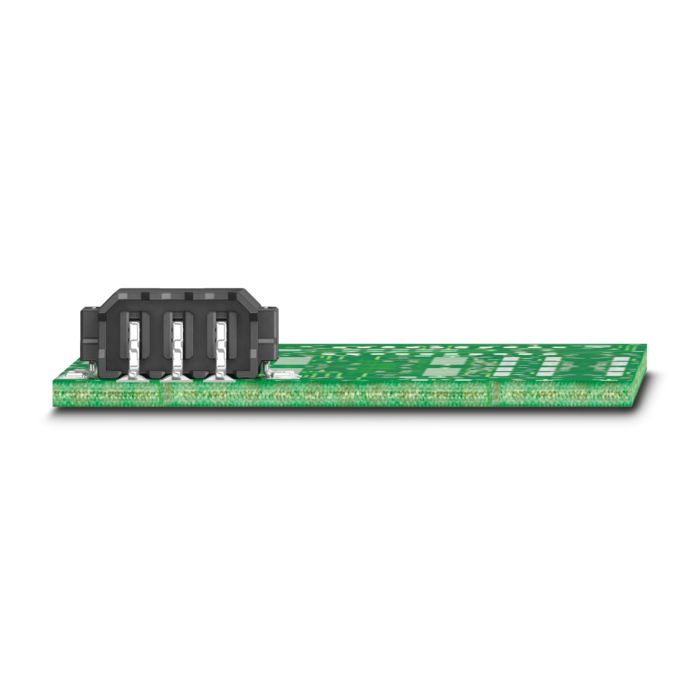

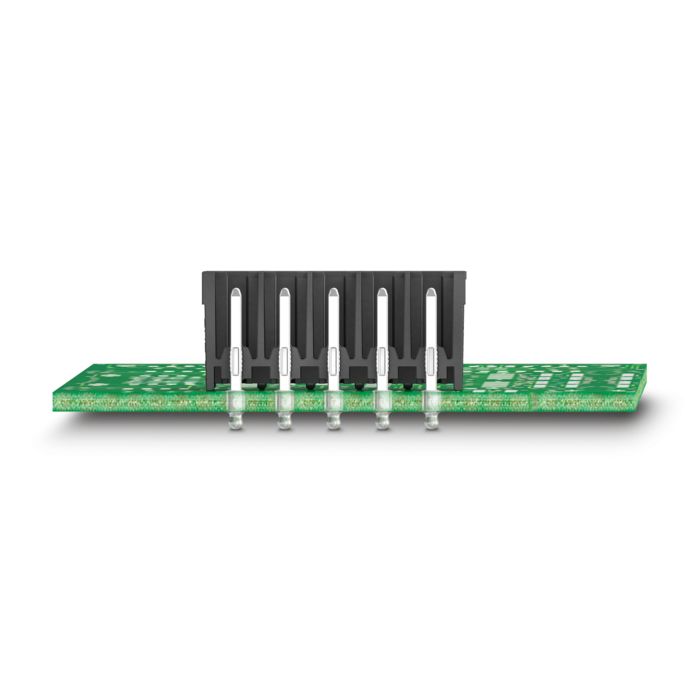

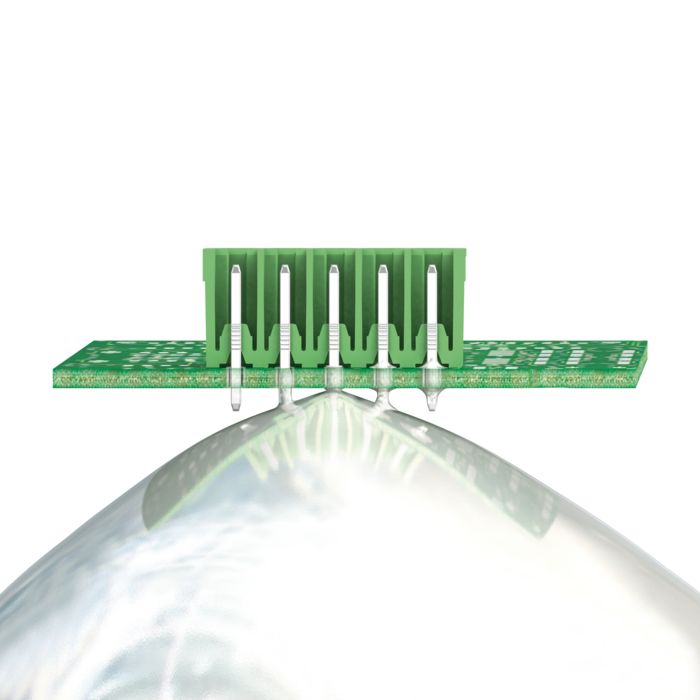

O processo de soldadura THR permite a integração de componentes cablados em material de alta temperatura no processo SMT

Processo de soldadura THR – resistência mecânica no caso de montagem automática

O processo de soldadura THR (Through Hole Reflow - THR) permite atingir ligações de soldadura particularmente estáveis, mesmo em termos mecânicos, através da tecnologia de encaixe com os processos de produção automatizados da montagem na platine. Aqui, utilizando o mesmo equipamento de processamento, a pasta de soldadura é pressionada em orifícios. O princípio de funcionamento deste procedimento é, atualmente, considerado comprovado e de acordo com uma norma própria, a DIN EN 61760-3.

A solda por onda é um processo de soldadura clássico prioritário para elementos de construção cablados

Solda por onda – um processo de soldadura rápido e económico

Na solda por onda os componentes ou elementos de ligação cablados são soldados na placa de circuitos impressos após a sua montagem manual ou através de máquinas automáticas de montagem. Para isso, primeiro, todo o módulo é molhado com um fundente no lado da solda, depois é pré-aquecido e, por fim, é conduzido através de uma onda de solda simples ou dupla, sendo aí aplicado com a solda. Após o processo de solda, todo o módulo é refrigerado para reduzir novamente a carga térmica da placa de circuitos impressos. Se forem soldados apenas componentes de encaixe (Through Hole Technology – THT) que têm de suportar cargas mecânicas mais elevadas devido ao seu formato, a solda por onda continua a ser o método padrão.

Procedimento de montagem sem soldadura

No encaixe direto, os conectores são inseridos em ambos os pads de contacto da placa de circuito impresso

Tecnologia de encaixe direto – Solução flexível para aplicações Wire-to-Board e Board-to-Board

No encaixe direto, o conector direto entra em contacto com os respetivos pads de contacto na borda da placa de circuito impresso. Assim é possível encaixar horizontalmente os conectores Wire-to-Board e Board-to-Board, de forma simples e sem ferramentas adicionais em placas de circuitos impressos com 1,6 mm de espessura. A fim de evitar um encaixe incorreto, os conectores estão codificados de fábrica. Os trincos de engate com mola formam o dispositivo de bloqueio na placa de circuitos impressos. Uma vez que o processo de soldadura não é necessário, os componentes de ligação não são expostos a qualquer carga de temperatura.

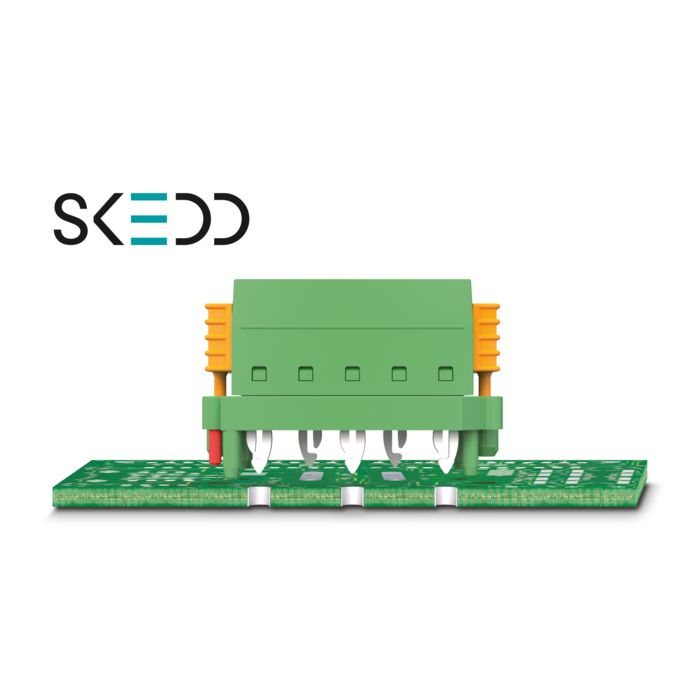

SKEDD – uma inovadora tecnologia de encaixe direto

SKEDD é uma inovadora tecnologia de montagem relativa aos conectores para placas de circuitos impressos, cuja finalidade é a ligação através de perfurações com contacto diretamente à placa de circuitos impressos. A montagem é efetuada sem ferramenta e sem qualquer régua básica adicional. Os rebites de expansão laterais no conector garantem uma ligação fiável e à prova de vibrações. Os conectores de encaixe direto SKEDD da Phoenix Contact baseiam-se na tecnologia licenciada da Würth Elektronik. Tal como acontece com toda gama dos conectores para placas de circuitos impressos, os conectores diretos também estão qualificados de acordo com a norma DIN EN 61984.

Brochura Conectores para a produção SMT

Aprofunde os seus conhecimentos sobre o fabrico SMT

Conheça as bases do moderno fabrico de módulos através da tecnologia SMT e THR. Além disso, a brochura apresenta um resumo dos produtos ao nível de bornes para placa de circuitos impressos, conectores para placa de circuitos impressos e conectores circulares para a soldadura THR e SMT. O glossário no fim da brochura esclarece conceitos técnicos importantes relativos ao tema da produção SMT.

Descarregue aqui a brochura: