完美无缺的可持续性 在汽车工程领域,表面工艺的质量至关重要。凭借其传感器技术和数字化,改装系统的工艺更加透明,即使在较旧的冲压生产线也是如此。

简介

随时了解当前情况总是明智之举。在金属加工领域尤为如此,尤其当涉及薄型材料加工时,如汽车行业中的钣金成型,众多工艺参数都会影响最终结果,此时了解实时状况愈发关键。

iLARIZ与菲尼克斯电气携手合作,成功开发了一款数字化系统,提高了薄钢板部件拉伸成型过程的透明度。这款自主系统可安装在深冲工具上。这为所有冲压生产线(包括旧生产线)生产高质量、低废品率的精密轻量化建筑材料铺平了道路。

Apostolos Papaioanu博士(iLARIZ)正在执行任务:在冲压车间进行应用的首次测试

有关冲压工具工艺过程的更多信息

轻、薄、坚固。对轻量化材料的需求可以迅速列出。然而,追求更高的轻量化也有其极限——最晚在部件不再达到所需的稳定性,或者高强度材料难以成型时,这些极限就会显现。放入薄钢板,启动冲压机,部件成型:在日常实践中,对于负责该流程的人而言,拉伸成型过程中发生的一切细节几乎无法获取。一旦关闭冲压机,整个过程——折曲和挤压——就只能遵循其自身的规律。

这里的特殊挑战在于,变化的参数,如温度、摩擦,尤其是材料属性的波动以及磨损,都会有影响。如果情况不妙,工件在离开深拉模具时就会出现裂纹和褶皱——从而变成了昂贵的废品。在薄钢板加工过程中,由于工艺偏差导致的尺寸精度不足也是一个问题。在十分之一毫米范围内的尺寸公差可能会给焊装车间造成巨大干扰——进而导致相应的高成本和对整体设备效率的负面影响。

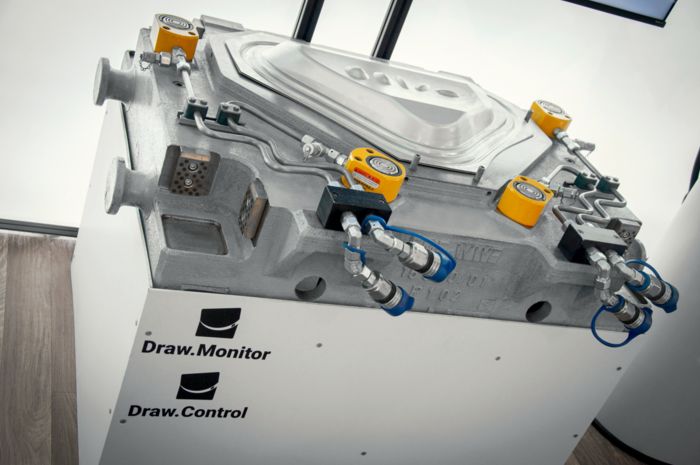

iLARIZ的解决方案可用于现有冲压模具的改造。图片:iLARIZ

可改装的解决方案有助于减少废品率

这正是iLARIZ的切入点。这家总部位于斯图加特的公司正在为冲压车间的工具配备自主的力和位置传感器。这两个参数对于评估冲压过程至关重要,且在理想情况下可通过液压阀进行控制。这种做法以梯度曲线或运动曲线的形式呈现。iLARIZ决定为单个工具而非整个冲压生产线配备压电传感器。“生产中使用的工具数量远多于冲压机,而且这些工具很少会永久连接在一个固定的生产场所。工具在不同地点之间拖动是很常见的”,iLARIZ的软件开发人员兼市场经理Stefanie Sobola表示。因此,连接到单个工具的数字传感器系统可以自主运行,独立于现场的永久运营技术(OT)和信息技术(IT)基础设施。

为此,iLARIZ通过PLCnext Technology生态系统,将压电传感器通过PROFINET直接连接到EPC 1522边缘计算机。这款紧凑型设备主要用于协议转换、数据采集和边缘计算。为了进行数据处理和可视化,总部位于斯图加特的iLARIZ公司使用Cumulocity IoT和thin-edge.io,都可以在PLCnext Store下载。由于数据采集和分析基于边缘计算和云计算,该系统无需复杂地集成到现有的IT/OT基础设施中。这意味着它更容易集成,尤其是在接口方面和安全性方面。这同样适用于传感器的使用。“我们让细节变得易于理解且可追溯。作为我们产品开发的一部分,我们也希望整合更多的人工智能和机器学习系统,从而助力客户显著提升其生产线的稳定性和流程透明度。此外,我们还致力于扩大公司的国际市场影响力。”Christian Held解释道,他与Apostolos Papaioanu博士共同创立了这家公司。

这为可持续性和资源保护做出了宝贵贡献

在设置Draw.Control(自动过程控制)和Draw.Monitor(可视化和分析)两款产品时,iLARIZ会在工具的多个点安装传感器,作为其专利工艺的一部分。通过该方法,这家年轻的公司能够收集工具不同区域的测量数据,从而获得每个单独生产周期的整体视图。最终该系统可生成一个综合过程变量,可与每个单独部件的数字指纹对比。

Draw.Control进一步实现了对液压执行器的控制,根据确定的数据进行操作,取代了传统的手动设置辅助工具。iLARIZ的众多核心专长之一是,在这两种应用场景中,知道哪些传感器最适合放置在何处,以及每个工具需要的传感器数量。斯图加特团队为了开发出具有市场竞争力的产品,需要一位自动化领域的合作伙伴,能够将这一理念转化为控制技术,并且最好能够提供一个完全配置好的、即插即用的控制箱。在菲尼克斯电气和iLARIZ紧密合作设计的改进型系统中,之前提到的PLCnext Control将成为未来系统的核心。

Apostolos Papaioanu博士(iLARIZ,左)和Thanh An Pham(菲尼克斯电气,右)在2023年BlechExpo展会上正式确立了合作伙伴关系

面向未来工厂的合作伙伴

同时,iLARIZ开发的系统还具备一个从开发伊始即明确的特点:可改装的工具控制系统使用的是已被汽车行业广泛认可的组件。“硬件必须是冲压车间所熟悉的”,Christian Held强调道。任何不符合工厂规格的产品,无论是控制器还是液压阀,在这个行业中通常都很难立足。“因此,我们正在寻找一个能够与我们合作设计控制技术并将其推向云端的合作伙伴“。Christian Held总结道。“菲尼克斯电气是我们的强大后盾,让我们能够专注于核心专业领域。我们的专长在于工艺知识,我们具有精准的金属成型工艺以及较高的重复精度。

为了提高生产精准度,同时节省时间,减少浪费,保障过程的长远可靠:最终,每节省一种资源,都有助于气候保护,提高盈利能力。与”数字化工厂“携手同行 菲尼克斯电气的Draw.Control和Draw.Monitor解决方案为早期干预工艺过程提供了基础,从而避免废品产生,最终可减少碳排放。Christian Held解释说:“由于质量要求,只有少量的废料能够作为新材料重新回到汽车行业——因此它无法回到最初的应用”。每减少一个单位的废品,就意味着需要投入更少的精力和能源用于回收,从而切实提高了价值链的可持续性。

摘要

提高可持续性,增强成本效益:薄钢板加工的案例展示了如何通过数字化以及在深冲工具中对传感器和执行器的针对性使用,来获得更深入的工艺知识。使用具有云连接的自主系统意味着这种现代化改造在CE标准、安全性以及接口方面不受限。“我们与菲尼克斯电气的合作一直都极具成效、富于启发且平等相待。他们的专业知识和支持对我们而言非常宝贵,尤其是在控制器的要求方面,他们以更高效的方式将我们的创新方法付诸实施”,Apostolos Papaioanu博士在谈到合作时说道。

在菲尼克斯电气,传感器的集成被认为是数字化转型的一个重要转变。所生成的数据以及相关的信息密度,使得各个领域能够在全电气社会的框架内实现耦合,从而提高资源效率。