Энергетический мониторинг в технологических установках Комплексный мониторинг состояния электрооборудования позволяет экономить электроэнергию и повышает готовность оборудования. Выявляйте потенциальный ущерб на ранней стадии и оптимизируйте свои процессы.

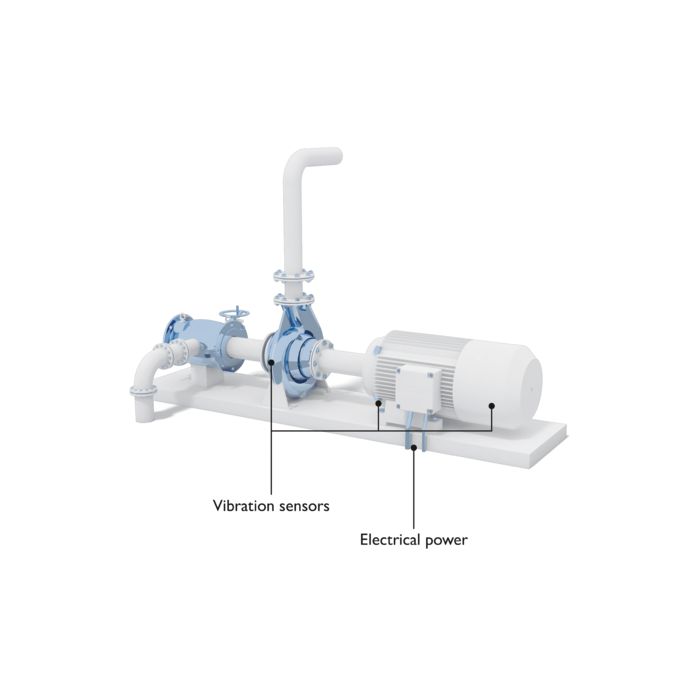

Вращающееся оборудование

Требование

Грамотное планирование технического обслуживания

Причиной большого количества незапланированных отказов часто является потребитель энергии, например, вращающееся оборудование. Это приводит к повреждению электрооборудования, например насосов, компрессоров или мешалок. Обслуживание данных элементов выполняется или слишком рано, или в некоторых случаях слишком поздно, что приводит к простоям производства.

Постоянный контроль электродвигателей и насосов позволяет выявлять очевидные признаки износа и создавать предпосылки для прогнозного технического обслуживания. Таким образом, можно предвидеть угрозу отказа и своевременно выполнить техническое обслуживание. Кроме того, в любое время доступна информация о состоянии компонентов оборудования.

Решение

Распознавание дефектов и неисправностей на ранней стадии

Мы даем вам возможность производить обслуживание в подходящий момент времени благодаря постоянному контролю критических насосов и двигателей. В зависимости от размера и типа механизма имеет смысл гидравлический, механический или электрический мониторинг.

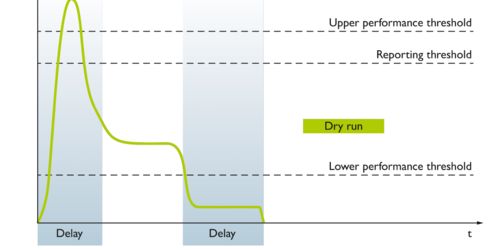

Электрическая мощность дает возможность анализа движения, состояния и рабочей точки компонента оборудования. Система контроля устанавливается быстро и не требует больших затрат и поэтому подходит также для насосов и электродвигателей малой или средней мощности.

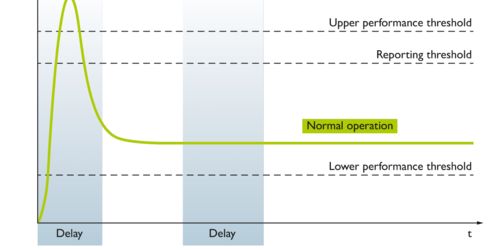

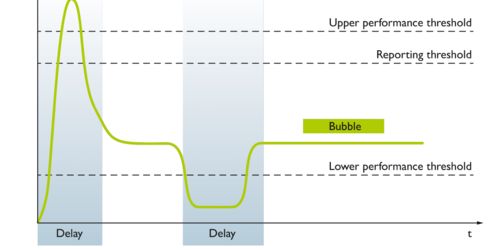

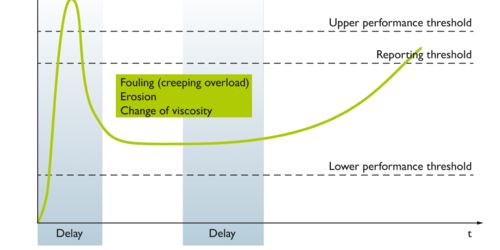

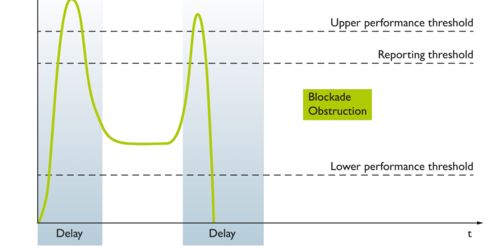

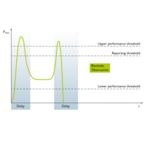

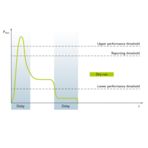

Чтобы обслуживание было выполнено в нужный момент, можно идентифицировать многие типы неисправностей по кривой активной мощности.

Эффективный контроль электродвигателей и насосов

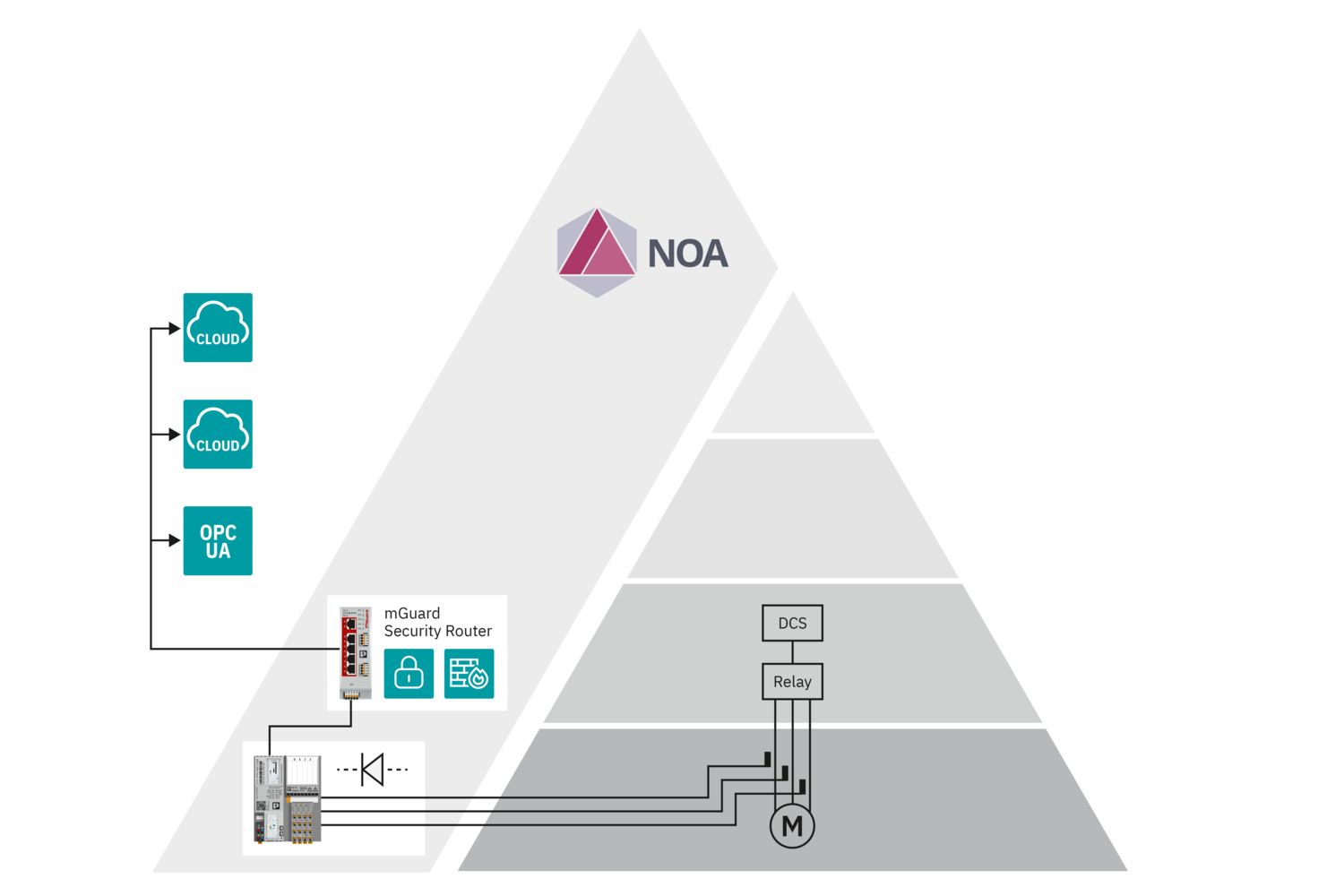

Рабочие параметры электродвигателя определяются посредством электрической эффективной мощности в ходе замеров тока и напряжения. Это возможно для трехфазных электрических машин в комбинации с устройством непосредственного включения, контактором или частотным преобразователем.

Если добавить дополнительные датчики контроля, то модель контроля становится более точной. Передача может быть осуществлена в одну или несколько наложенных систем, таких как базы данных, облака, MES и управление активами. При этом обеспечивается отсутствие реактивного воздействия с производственным процессом.

Преимущества для Вас

- Небольшие издержки на монтаж и простота дооборудования устройств измерения эффективной мощности для контроля, например, за вращающимся оборудованием

- Сведение к минимуму расходов на содержание за счет профилактического обслуживания с учетом электрических измеряемых величин

- Дальнейшее повышение готовности оборудования благодаря опциональному контролю вибрации

Контакты

Продукция

Вы еще не нашли подходящее изделие?

Тогда свяжитесь с нашими специалистами. Мы проконсультируем Вас и вместе найдем оптимальное решение.