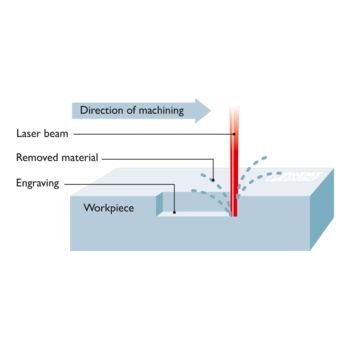

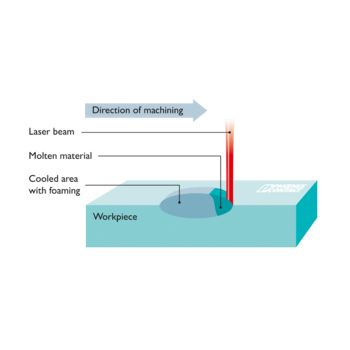

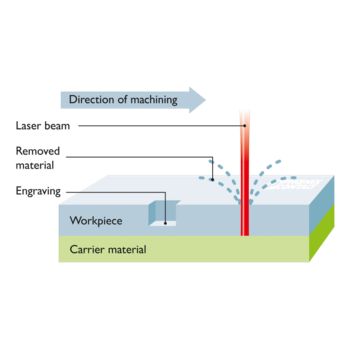

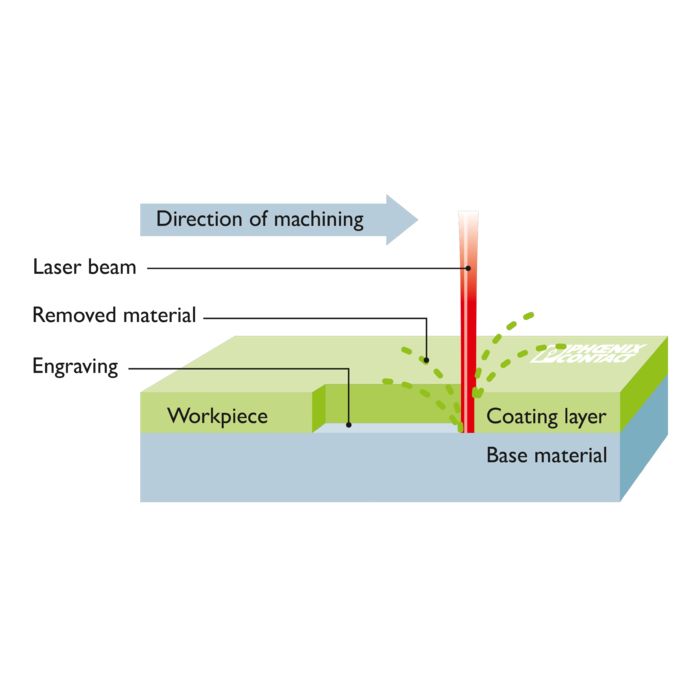

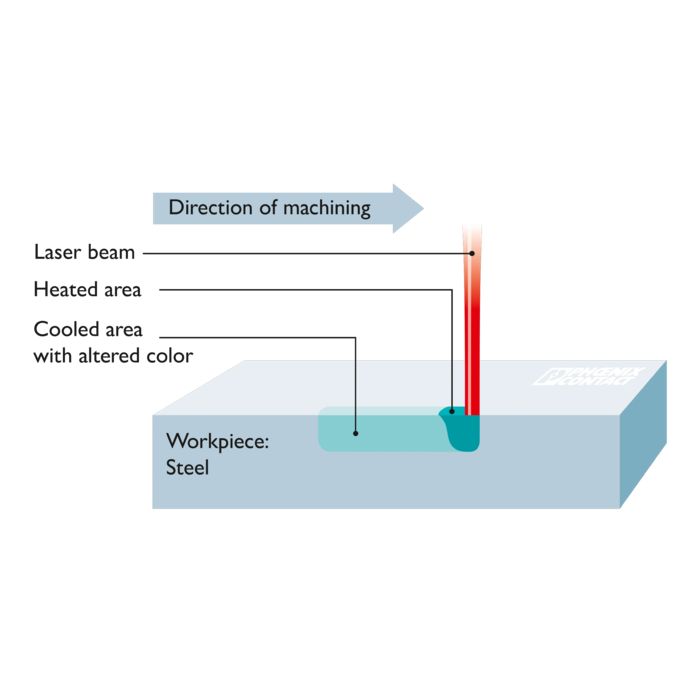

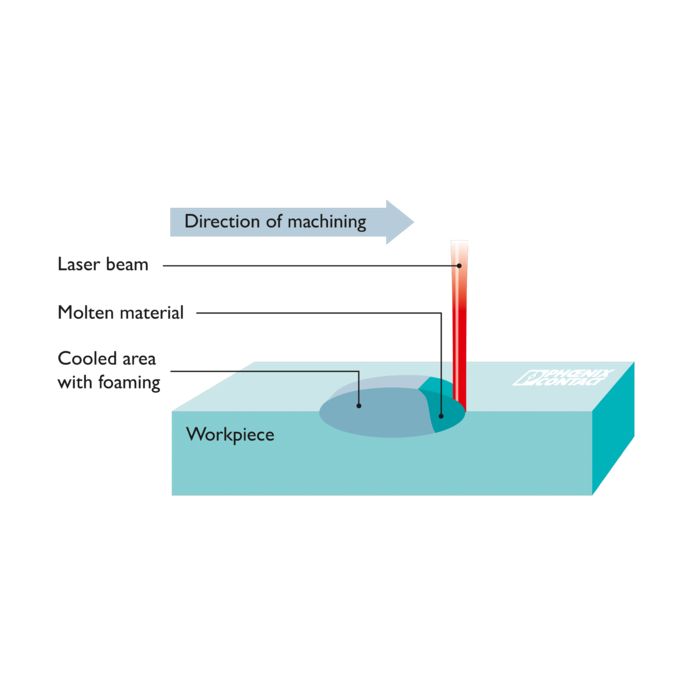

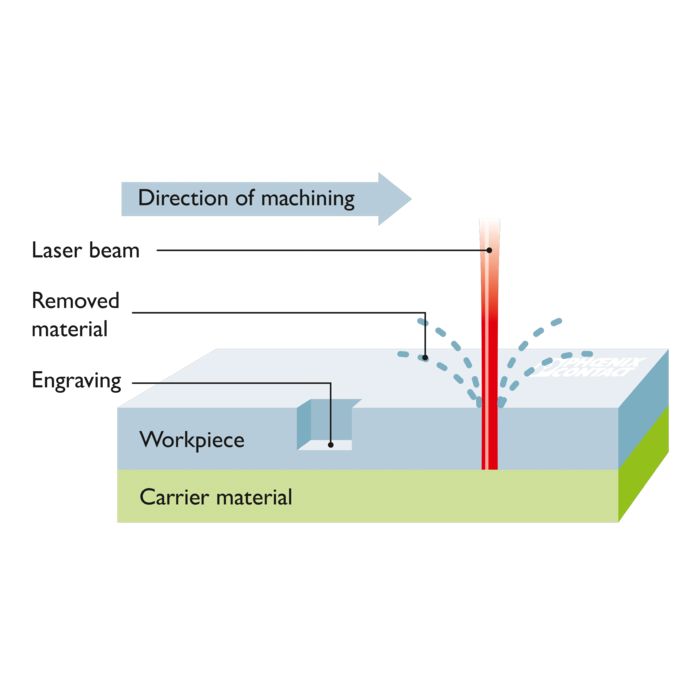

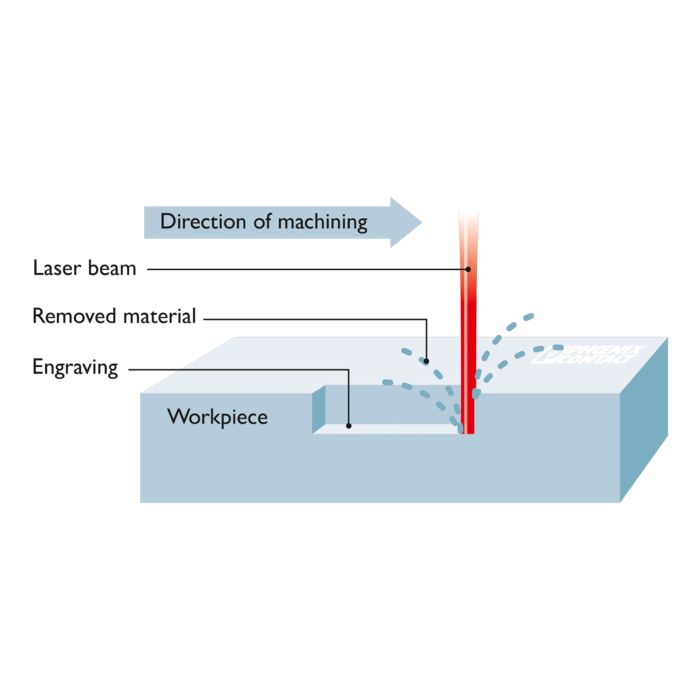

A gravação a laser é baseada em pulsos de laser potentes. A densidade de potência dos pulsos de laser é tão alta que o material a processar funde e vaporiza. Na gravação em material sólido, o raio laser atinge a superfície e a remoção de material cria um recesso, a chamada gravação.