Сбалансированный, без трещин и складок Поверхности считаются высшей дисциплиной в автомобилестроении – модернизированная система обеспечивает большую прозрачность процесса даже на старых прессах благодаря сенсорной технологии и цифровизации.

Краткое резюме

Всегда полезно знать, что происходит. Это утверждение особенно актуально при обработке металлов, когда бесчисленные параметры процесса влияют на результат производства тонких материалов при формовке листового металла, например, в автомобильной промышленности.

Совместно с Phoenix Contact компании iLARIZ удалось разработать цифровую систему, обеспечивающую большую прозрачность глубокой вытяжки деталей из листового металла. Самодостаточная система может быть установлена на термоформовочные инструменты. Это открывает путь к производству сложных легких материалов, в частности, с высоким качеством и малым количеством брака на всех штамповочных линиях – даже на старых.

Д-р Апостолос Папаиоану (iLARIZ) в действии: первое испытание приложения в штамповочном цехе

Больше знаний о процессах, происходящих в прессовом оборудовании

Предпочтительно легкий, предпочтительно тонкий, предпочтительно твердый. Требования к легким материалам быстро формулируются. Однако стремление к большей легкости также имеет свои пределы - и они достигаются в самом крайнем случае, когда компоненты перестают обладать необходимой стабильностью или высокопрочные материалы трудно поддаются формовке. Лист металла входит, пресс закрывается, компонент выходит: все, что происходит в деталях во время глубокой вытяжки, едва ли понятно тем, кто отвечает за этот процесс в повседневной практике. Как только форма закрывается, процесс подчиняется своим собственным законам - чего бы это ни стоило.

Особую сложность здесь представляет изменение таких параметров, как температура, трение и, прежде всего, колебания свойств материалов и их износ. Если дела пойдут плохо, заготовки выйдут из формы для глубокой вытяжки с трещинами и складками и станут дорогостоящим ломом. Настоящей проблемой также может стать недостаточная точность размеров из-за отклонений в процессе обработки листового металла. Допуски в десятые доли миллиметра могут привести к массовым сбоям в производстве кузовных цехов - с соответствующими высокими затратами и негативным влиянием на OEE, общую эффективность оборудования.

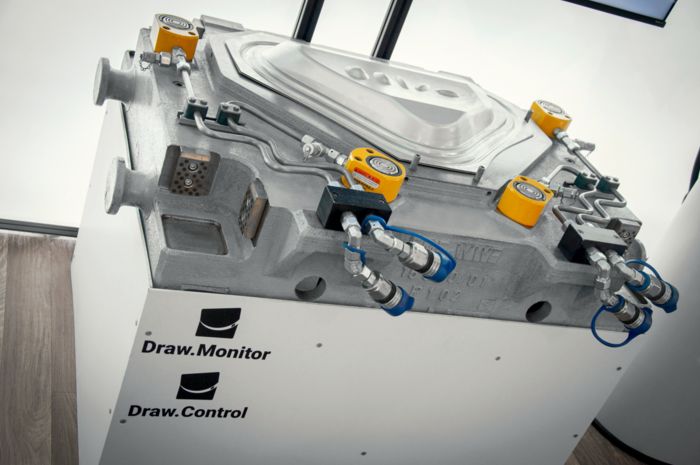

Решение iLARIZ может быть добавлено в существующие прессовые инструменты. Фото: iLARIZ

Модернизируемое решение сокращает количество отходов

Именно в этом случае на помощь приходит iLARIZ. Компания из Штутгарта оснащает инструменты штамповочного цеха автономными датчиками силы и перемещения. Оба параметра необходимы для оценки процесса прессования и, в лучшем случае, для управления им с помощью гидравлических клапанов. Этот подход проявляется в виде кривых прогрессии или профилей движения. iLARIZ намеренно решил оснастить пьезодатчиками отдельные инструменты, а не весь пресс. «В производстве значительно больше инструментов, чем прессов, и инструменты редко бывают постоянно связаны с производственной площадкой. Нередко инструменты перемещаются из одного места в другое,» – говорит Стефани Собола, разработчик программного обеспечения и менеджер по маркетингу компании iLARIZ. Таким образом, цифровая сенсорная система, связанная с инструментом, работает автономно и независимо от локальной OT- и ИТ-инфраструктуры.

Для этого iLARIZ подключает пьезодатчики напрямую к граничному компьютеру EPC 1522 через PROFINET в экосистеме PLCnext Technology. Компактное устройство предназначено в первую очередь для преобразования протоколов, сбора данных и периферийных вычислений. Для обработки и визуализации данных компания из Штутгарта использует решения Cumulocity IoT и thin-edge.io, которые доступны через PLCnext Store. Поскольку сбор и анализ данных осуществляется на границе и в облаке, система не требует сложной интеграции в существующие ИТ/OT-инфраструктуры. Это облегчает интеграцию, особенно в части интерфейсов и, прежде всего, безопасности. То же самое относится и к использованию сенсорных технологий. «Мы делаем детали понятными. В ходе дальнейшей разработки продуктов мы также хотим внедрить больше искусственного интеллекта и машинного обучения – и таким образом предложить нашим клиентам возможность максимально повысить надежность производства и сделать процессы более прозрачными. Мы также намерены расширить свое присутствие на международном рынке,» – объясняет Кристиан Хельд, который основал компанию вместе с доктором Апостолосом Папаиоану.

Ценный вклад в устойчивое развитие и сохранение ресурсов

При внедрении обоих изделий Draw.Control (автоматическое управление процессом) и Draw.Monitor (визуализация и анализ) iLARIZ устанавливает датчики в нескольких точках инструмента в соответствии с запатентованным процессом. Таким образом, молодая компания может собирать данные измерений в различных зонах инструмента, чтобы получить общую картину для каждого отдельного производственного цикла. В итоге система выдает интегральные переменные процесса, которые можно сравнить с цифровым отпечатком пальца для каждого отдельного компонента.

Draw.Control делает еще один шаг вперед и регулирует гидравлические исполнительные элементы в соответствии с полученными данными, заменяя классические средства ручной регулировки. Основные знания iLARIZ включают в себя информацию о том, какие датчики лучше всего подходят для обеих областей применения и сколько их требуется на один инструмент. Для создания готового к продаже изделия компании из Штутгарта не хватало партнера по автоматизации, который мог бы воплотить идею в системе управления и, в идеале, поставить ее в полностью готовой к подключению распределительной коробке. В новой системе, которая была разработана в тесном сотрудничестве Phoenix Contact и iLARIZ, PLCnext Control станет центральным элементом в будущем.

Д-р Апостолос Папаиоану, iLARIZ (слева) и Тхань Ан Фам, Phoenix Contact (справа) заключили партнерство на выставке BlechExpo 2023

Партнерство для фабрики завтрашнего дня

Еще одной особенностью системы, разработанной iLARIZ с самого начала, было то, что модернизируемая система управления инструментом была реализована с использованием компонентов, уже зарекомендовавших себя в автомобильной промышленности. «Аппаратное обеспечение должно быть известно в штамповочном цехе», – подчеркивает Кристиан Хельд. Будь то контроллер или гидравлический клапан, у того, кто не придерживается заводских спецификаций, как правило, мало шансов закрепиться в этой отрасли с новым изделием. «Мы искали партнера, который вместе с нами разработал бы систему управления, а также перенес все в облако,» – резюмирует Кристиан Хельд. «На данный момент мы рассматриваем Phoenix Contact как новатора, который обеспечивает нам оптимальную поддержку, чтобы мы могли сосредоточиться на нашей основной специализации. Этот опыт, безусловно, заключается в знании процесса точной и многократной формовки металла,» – продолжает д-р Апостолос Папаиоану.

Производите более точно, экономьте время, создавайте меньше отходов и делайте процесс более надежным в сбалансированном виде: В конце концов, каждый сэкономленный ресурс положительно влияет на защиту климата и экономическую эффективность. Draw.Control и Draw.Monitor вместе с подходом Phoenix Contact Digital Factory now! создают основу для вмешательства в процессы на ранней стадии, чтобы избежать брака и сэкономить в конечном итоге CO₂. «Лишь небольшая часть лома возвращается в автомобильную промышленность в качестве нового материала из-за требований к качеству, поэтому он не находит своего первоначального применения,» – объясняет Кристиан Хельд. Каждая деталь с меньшим количеством отходов означает меньше усилий и энергии, затрачиваемых на переработку - для того, чтобы заметно повысить устойчивое развитие цепочки создания стоимости.

Заключение

Больше устойчивого развития, больше эффективности: на примере обработки листового металла показано, как цифровизация и целенаправленное использование датчиков и исполнительных элементов в инструментах глубокой вытяжки могут обеспечить более глубокое понимание процесса. Использование самодостаточной системы с облачным подключением означает, что эта модернизация не имеет ограничений в области CE, безопасности или интерфейсов. «Сотрудничество с Phoenix Contact было и остается чрезвычайно продуктивным, вдохновляющим и равноправным. Их опыт и поддержка очень ценны для нас, они помогли нам внедрить наши инновационные подходы еще более эффективно, особенно в отношении требований к нашему контроллеру,» – говорит д-р Апостолос Папаиоану, который в восторге от сотрудничества.

В компании Phoenix Contact интеграция датчиков рассматривается как важный шаг на пути к цифровизации. Соответствующая плотность данных и информации позволит эффективно объединить сектора в рамках All Electric Society с целью повышения эффективности использования ресурсов.

Свяжитесь с нашими экспертами

Релевантные артикулы

Объединение секторов требует непрерывной коммуникации

Интервью с Мартином Мюллером из Phoenix Contact об отсутствии стандартов и перспективах развития мира полевых шин.

Соединение предприятия и здания

Система управления зданием Emalytics Automation гармонизирует форматы данных и интеллектуально объединяет сектора между собой.

Кампусные сети 5G

Примеры промышленного применения беспроводной широкополосной связи.