Управление машинами и установками в перерабатывающей промышленности

Системы управления в перерабатывающей промышленности управляют комплексными приложениями, как правило, в критической среде. COMPLETE line предлагает эффективные решения для технического обслуживания, переоснащения и модернизации существующих приложений, а также для разработки новых перспективных установок.

Создание систем управления для перерабатывающей промышленности

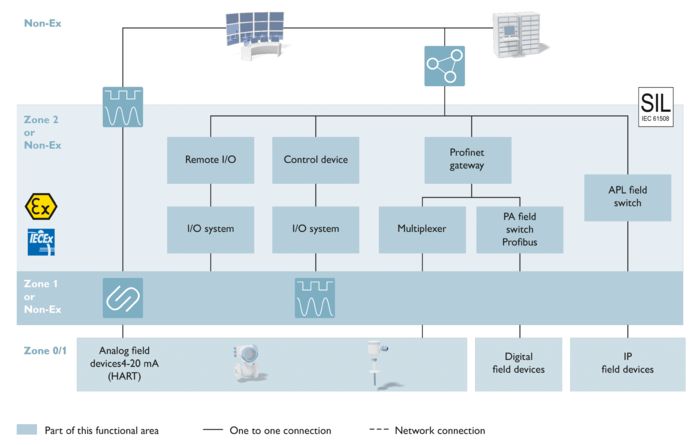

Одна из основных задач в области управления процессами заключается в том, чтобы подключить датчики и исполнительные элементы, используемые в поле, к контроллеру с учетом всех необходимых требований по безопасности и допусков Ex, охватывающих различные стандарты и зоны.

Одной из таких возможностей является классическое соединение точка-точка на базе продукции, относящейся к технологиям подключения и согласованию сигналов. Аналоговые сигналы собираются в поле при помощи подходящих для конкретной среды распределительных щитов и посредством магистрального кабеля передаются в диспетчерскую и систему управления более высокого уровня. Это решение используется в перерабатывающей промышленности практически в 80 % всех случаев, в частности в нефтегазовой промышленности.

Увеличение размера и сложности приложения приводит также к росту объема кабельной разводки. В этом заключается одна из причин использования децентрализованных систем с подключением к промышленной сети. Также и в этих системах часто используются аналоговые датчики и исполнительные элементы, хотя современные системы управления построены на цифровых сигналах.

В химической и фармацевтической промышленности во многих случаях сбор данных реализован при помощи системы удаленного ввода-вывода. Эти системы, как правило, имеют допуск для зоны 2 или даже 1. Они собирают аналоговые данные процессов и обеспечивают эффективное подключение к системе управления посредством цифровой шины. Станция Axioline P оптимально рассчитана на комбинацию с системами ввода-вывода как при наличии, так и при отсутствии допуска Ex и на использование в суровых условиях окружающей среды и в диапазоне температуры от -40 до 70 °C. Это решение значительно сокращает объем кабельной разводки по сравнению с классическими соединениями точка-точка.

Модульная концепция автоматизации используется для управления потребителями, например, компрессорами и насосами. Децентрализованный контроллер обрабатывает собранные данные непосредственно в приложении и передает в систему управления только важные данные. Это позволяет снизить поток данных и повысить скорость системы.

Полностью цифровое решение предлагает комбинацию из цифровых полевых устройств, полевых коммутаторов PROFIBUS-PA и шлюза PROFINET. В то время как полевой коммутатор поддерживает подключение и связь с цифровыми устройствами, шлюз Profinet обеспечивает резервную коммуникацию с уровнем управления. Таким образом, освобождается путь для подключения облачной системы управления ресурсами.

Даже современные установки используют комбинацию из цифровых и аналоговых полевых устройств. В этом случае мультиплексоры поддерживают подключение обычных сигналов ввода-вывода к существующей сети PROFIBUS-PA. Они соединяют датчики 4-20 мА со шлюзом PROFINET и делают доступными аналоговые сигналы в цифровом формате. Таким образом, они позволяют использовать имеющиеся аналоговые системы в сочетании с новыми цифровыми датчиками в соответствии с принципами устойчивого развития.

Новая технология APL (Advanced Physical Layer) обеспечивает прямое Ethernet-подключение полевого устройства и позволяет отказаться от конвертации протоколов. Кроме того, эта технология позволяет использовать дополнительные данные полевых устройств и передавать их каждому заданному участнику процесса. Независимый от протокола полевой коммутатор APL разработан и допущен для использования во взрывоопасных зонах в режиме функциональной безопасности и устанавливает безопасные соединения с устройствами APL зоны 0/1 согласно стандарту 2-WISE.