Sustentabilidade sem fissuras e vincos As superfícies são consideradas a disciplina suprema da engenharia automotiva – graças aos sensores e à digitalização, o sistema de reequipamento cria mais transparência no processo, mesmo com prensas mais antigas.

Versão resumida

É sempre bom saber o que está acontecendo. Essa afirmação é particularmente relevante no processamento de metais, quando inúmeros parâmetros de processo influenciam o resultado da fabricação de materiais finos quando chapas são "colocadas em forma" – p. ex., na indústria automotiva.

Juntamente com a Phoenix Contact, a iLARIZ conseguiu desenvolver um sistema digital que cria maior transparência na estampagem profunda de peças de chapa. O sistema autossuficiente pode ser adaptado a matrizes de estampagem. Isso abre caminho especialmente para a produção de materiais leves sofisticados com alta qualidade e pouco desperdício em todas as linhas de prensa – mesmo as mais antigas.

Dr. Apostolos Papaioanu (iLARIZ) em ação: primeiro teste da aplicação na linha de chaparia

Saber mais sobre os processos em ferramentas de prensagem

De preferência leve, de preferência fino, de preferência resistente. Os requisitos para materiais leves são rapidamente formulados. No entanto, a busca por maior leveza também tem seus limites – e esses são atingidos, o mais tardar, quando os componentes deixam de alcançar a estabilidade necessária ou quando é difícil moldar materiais de alta resistência. Entrada da chapa, fechamento da prensa, saída do componente: tudo o que acontece em detalhe durante o processo de estampagem profunda é pouco compreensível para os responsáveis pelo processo na prática cotidiana. Assim que o molde se fecha, o processo fica – literalmente, por bem ou por mal – sujeito às suas próprias leis.

Aqui, o desafio especial é: o efeito de parâmetros variáveis, como temperatura, atrito e, acima de tudo, flutuações nas propriedades do material, bem como o desgaste. Se as coisas não derem certo, as peças saem do molde de estampagem profunda com fissuras e vincos – e, portanto, tornam-se sucata cara. O que também pode se tornar um problema real é a falta de precisão dimensional devido a desvios de processo durante o processamento de chapas. Tolerâncias na faixa de um décimo de milímetro são suficientes para causar grandes perturbações na montagem de carrocerias – com custos correspondentemente altos e efeitos negativos na OEE, a Overall Equipment Effectiveness.

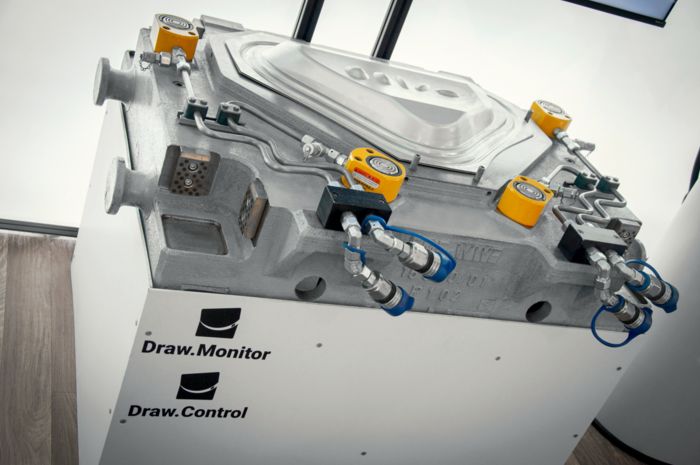

A solução a iLARIZ pode ser reequipada em ferramentas de prensagem existentes. Foto: iLARIZ

Solução reequipável reduz o desperdício

É exatamente aí que entra a iLARIZ. A empresa de Estugarda equipa as ferramentas de linhas de chaparia com sensores autônomos de força e curso. Ambos os parâmetros são essenciais para ser possível avaliar um processo de prensagem e, na melhor das hipóteses, controlá-lo com a ajuda de válvulas hidráulicas. Essa abordagem se torna visível na forma de curvas de progressão ou perfis de movimento. A iLARIZ decidiu deliberadamente equipar ferramentas individuais e não a prensa completa com sensores piezoelétricos. "Na produção há muito mais ferramentas do que prensas e as ferramentas raramente estão associadas de forma fixa a um local de produção. Não é incomum que as ferramentas sejam movidas entre locais", diz Stefanie Sobola, desenvolvedora de software e gerente de marketing da iLARIZ. Assim, o sistema digital de sensores associado a uma ferramenta funciona de forma autônoma e independente da infraestrutura local de OT e IT.

Para fazer isso, a iLARIZ conecta os sensores piezoelétricos via PROFINET diretamente ao computador Edge EPC 1522 dentro do ecossistema PLCnext Technology. O dispositivo compacto foi projetado principalmente para conversão de protocolos, aquisição de dados e Edge Computing. Para o processamento e a visualização de dados, a empresa de Estugarda conta com o Cumulocity IoT e o thin-edge.io, que está disponível na PLCnext Store. Como a aquisição de dados e a análise são baseadas em Edge e na cloud, o sistema não requer nenhuma integração complexa com as infraestruturas de IT/OT existentes. Isso facilita a integração, principalmente em relação às interfaces e, acima de tudo, à segurança. O mesmo se aplica ao uso de sensores. "Tornamos os detalhes compreensíveis. Como parte do aperfeiçoamento de produtos, também queremos integrar mais IA e aprendizado de máquina – e, assim, oferecemos a nossos clientes a hipótese de maximizar a robustez de sua produção e de tornar seus processos mais transparentes. Além disso, ambicionamos expandir nossa presença no mercado internacional", explica Christian Held, que fundou a empresa junto com o Dr. Apostolos Papaioanu.

Contribuição valiosa para a sustentabilidade e a proteção de recursos

Na implementação dos dois produtos Draw.Control (controle automático de processo) e Draw.Monitor (visualização e análise), em seu processo patenteado, a iLARIZ instala sensores em vários pontos de uma ferramenta. Dessa forma, a jovem empresa pode coletar dados de medição em diferentes áreas de uma ferramenta – a fim de obter um panorama geral de cada ciclo de produção individual. No final, o sistema fornece variáveis integrais do processo que podem ser comparadas com uma impressão digital de cada componente individual.

O Draw.Control vai um passo além e regula os atuadores hidráulicos de acordo com os dados obtidos, substituindo as clássicas ajudas de configuração manuais. O conhecimento essencial da iLARIZ inclui saber quais sensores estão melhor posicionados para ambas as áreas de aplicação e quantos são necessários por ferramenta. O que faltava à empresa de Estugarda para ter um produto comercializável era um parceiro de automação que pudesse traduzir a ideia em uma tecnologia de comando e, de forma ideal, entregá-la totalmente configurada em uma caixa de comando pronta para conexão. No sistema revisado, que foi projetado em uma estreita parceria de projeto entre a Phoenix Contact e a iLARIZ, o PLCnext Control será o elemento central no futuro.

Dr. Apostolos Papaioanu, iLARIZ (à esquerda) e Thanh An Pham, Phoenix Contact (à direita) selam a parceria na BlechExpo 2023

Parceria para a fábrica do futuro

Outra particularidade do sistema desenvolvido pela iLARIZ constituiu, desde o início, em realizar o controle de ferramentas reequipável com componentes já estabelecidos na indústria automotiva. "O hardware deve ser conhecido na linha de chaparia", enfatiza Christian Held. Seja um controlador ou uma válvula hidráulica: quem não respeita as normas de fábrica geralmente tem poucas hipóteses de se firmar com um novo produto nessa indústria. "E, para isso, estávamos procurando um parceiro que trabalhasse conosco para projetar a tecnologia de comando e também colocar tudo na cloud", resume Christian Held. "Nesse sentido, vemos a Phoenix Contact como um capacitador que nos fornece o suporte ideal para que possamos nos concentrar em nossa competência central. Essa competência está claramente no conhecimento do processo sobre como moldar metal com exatidão e precisão de repetição", continua o Dr. Apostolos Papaioanu.

Produzir com mais precisão e, ao mesmo tempo, economizar tempo, gerar menos resíduos e tornar o processo mais confiável a longo prazo: no final das contas, cada recurso economizado tem um impacto positivo na proteção climática e na rentabilidade. O Draw.Control e o Draw.Monitor, juntamente com a abordagem "Digital Factory now!" da Phoenix Contact, criam a base para poder intervir nos processos em um estágio inicial – a fim de evitar, em última análise, desperdício e economizar CO₂. "Devido aos requisitos de qualidade, apenas uma pequena proporção da sucata retorna ao setor automotivo em forma de novo material – isto é, ela não retorna à sua aplicação original", explica Christian Held. Assim, cada peça menos de desperdício significa que menos esforço e energia são investidos na reciclagem – de modo a aumentar visivelmente a sustentabilidade na cadeia de valor.

Resumo

Mais sustentabilidade, mais rentabilidade: uma olhada no processamento de chapas mostra como a digitalização e o uso direcionado de sensores e atuadores em matrizes de estampagem permite obter mais conhecimento do processo. O uso de um sistema autossuficiente com ligação à cloud significa que essa modernização está livre de restrições nas áreas de CE, segurança ou interfaces. "A colaboração com a Phoenix Contact foi e continua sendo extremamente produtiva, inspiradora e em pé de igualdade. Sua competência e apoio são muito valiosos para nós e nos ajudaram a implementar nossas abordagens inovadoras de forma ainda mais eficiente, sobretudo no que diz respeito aos requisitos do nosso controlador", afirma o Dr. Apostolos Papaioanu, muito satisfeito com a colaboração.

Na Phoenix Contact, a integração de sensores é considerada um passo importante rumo à digitalização. Como parte de uma All Electric Society, a densidade associada de dados e informações permitirá então o acoplamento eficaz de setores – com o objetivo de aumentar a eficiência dos recursos.

Entre em contato com nossos especialistas

Outros artigos

Acoplamento setorial requer comunicação consistente

Uma entrevista com Martin Müller, da Phoenix Contact, sobre a falta de padrões e o olhar além do horizonte do mundo de bus de campo.

Acoplamento da fábrica e do edifício

O sistema de gerenciamento de edifícios Emalytics Automation harmoniza os formatos de dados e interliga os setores de forma inteligente.

Redes de campus 5G

Exemplos de aplicações industriais para comunicação de banda larga sem fio.