Fusão da automação da produção e predial Acoplamento dos setores de automação industrial e tecnologia de edifícios para obter um pré-controle de produção com eficiência energética na unidade de Bad Pyrmont.

Desafio

Fábrica e edifício interligados em profundidade

A fábrica foi construída em 1996 e cresceu consideravelmente nos últimos anos. O desafio era implementar mudanças em termos de digitalização, aumento da eficiência e sustentabilidade durante a operação. A Phoenix Contact lançou essa nova abordagem em 2017 como parte de um projeto de estratégia para todo o Grupo. Aqui, a transformação digital foi vista como uma mudança fundamental que exigiu uma reorientação dentro da organização. A base para isso foi a criação de um gêmeo digital para mais de 10 000 produtos e a criação de uma infraestrutura disponível em todo o mundo. Em vez de um sistema centralizado, a Phoenix Contact aposta em uma arquitetura de microsserviços na qual cada processo de aplicação comunica entre si por meio de interfaces. O objetivo era fazer uso inteligente dos aproximadamente 66 000 pontos de dados na produção, otimizar os processos e implementar o acoplamento setorial vivido em prol de um futuro sustentável. Para isso, os setores de produção e edifício também foram interligados tanto na tecnologia de potência como também em termos de comunicação.

Solução

Um pouco mais próximo da meta de 1,5 °C com a digitalização

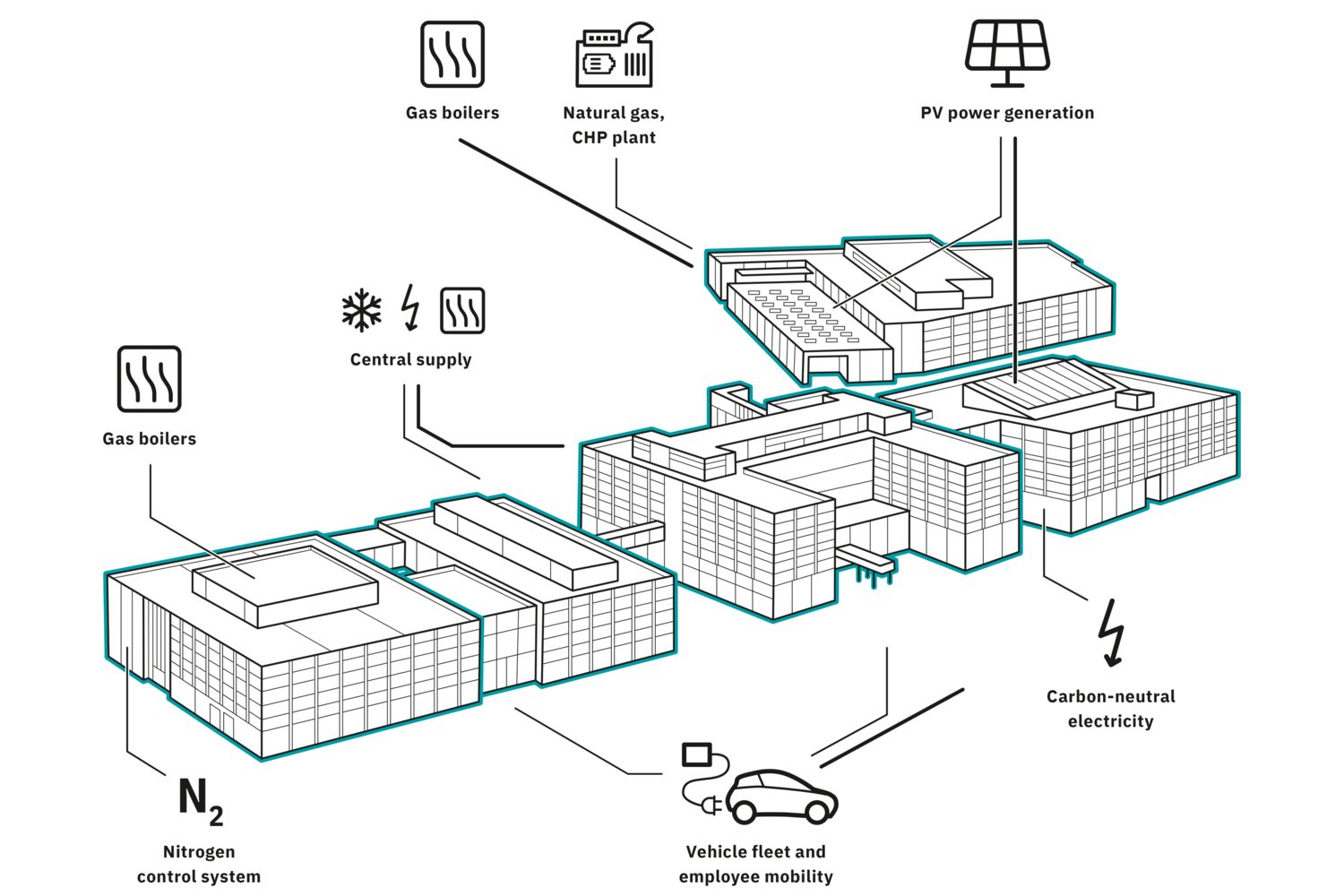

A sustentabilidade é uma parte integrante fundamental da estratégia empresarial da Phoenix Contact. Com a visão da All Electric Society, o objetivo da Phoenix Contact é a criação de um mundo sustentável com soluções e tecnologias para a eletrificação, comunicação e automação. A All Electric Society descreve um mundo no qual não apenas a energia renovável é produzida e usada de forma consistente, mas as necessidades de energia básicas também são reduzidas por meio de medidas de eficiência. A digitalização é um bloco fundamental para a visão da All Electric Society. Com o acoplamento setorial, os fluxos de energia podem ser interligados além das fronteiras do setor e vistos de forma holística. O objetivo é disponibilizar energia suficiente em todos os lugares – na hora certa e no lugar certo. A interação inteligente entre produção e edifício na unidade de Bad Pyrmont é um exemplo vivo do acoplamento setorial na prática em instalações existentes.

Otimização energética do local de produção de Bad Pyrmont

Os dados são a base para a automação e interligação abrangentes. Para que todos os setores falem a mesma língua, a digitalização, as interfaces de dados e os formatos de dados harmonizados são necessários para permitir a comunicação padronizada entre a tecnologia de edifícios tradicional e a produção.

Suas vantagens

- Fluxos consistentes de dados e informações

- Produção segura e eficiente em termos de recursos

- Fornecimento de energia sustentável

- Otimização holística para proteção climática

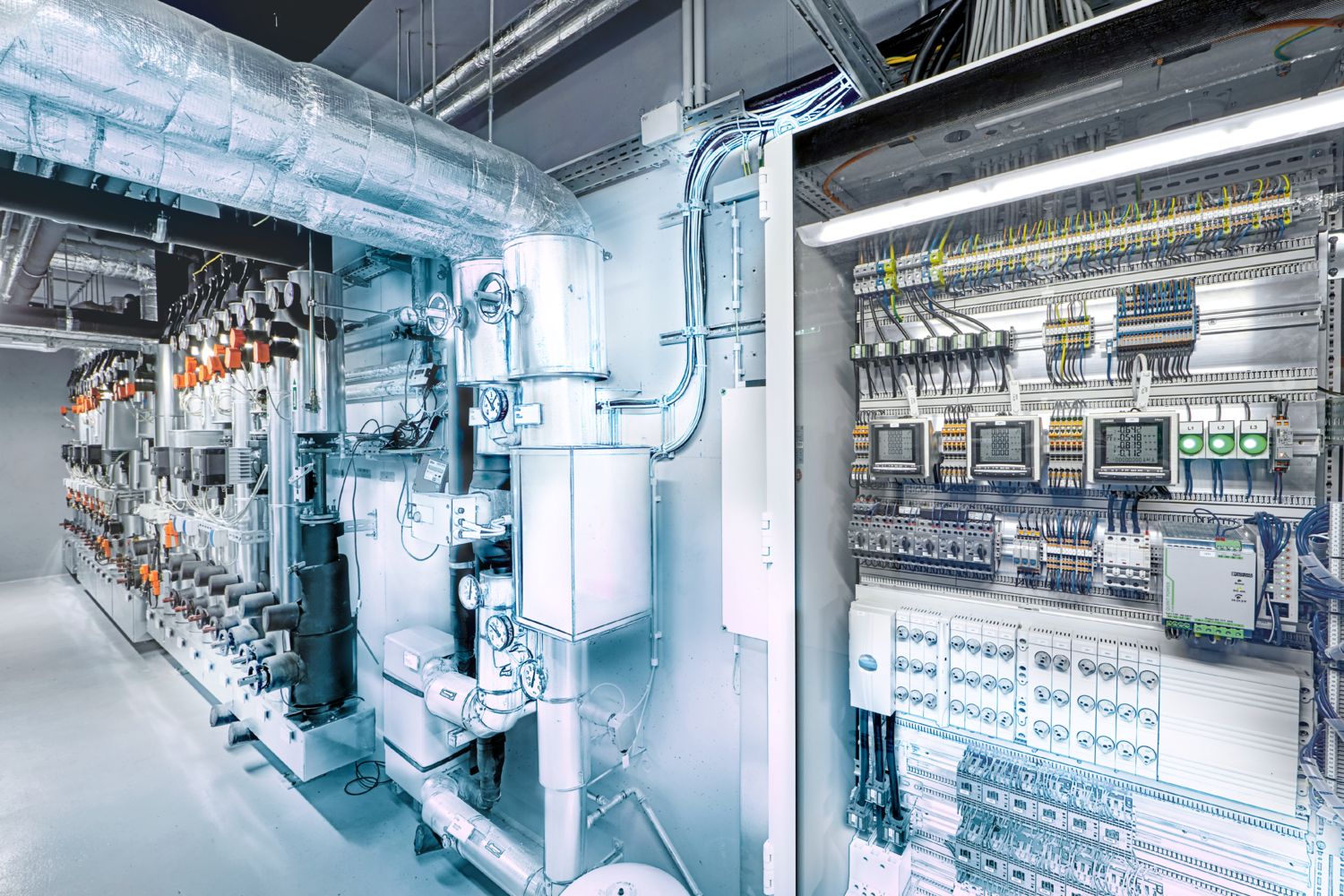

Data Collection Box: dados como chave

A produção da Phoenix Contact em Bad Pyrmont, a PLCnext Factory, coleta informações por meio das chamadas Data Collection Boxes. As caixas coletam, p. ex., os consumos de energia ou dados de sistemas I/O conectados a 15 a 20 sensores por máquina. Os dados são analisados e avaliados usando o ecossistema aberto PLCnext Technology e um algoritmo de aprendizado baseado em IA para detectar e corrigir desvios, como perdas de energia no sistema ou anomalias no processo.

O ecossistema aberto encontra o sistema de gerenciamento de edifícios com base em IoT

A solução do ecossistema aberto PLCnext Technology se funde com nosso sistema de gerenciamento de edifícios Emalytics com base em IoT, a plataforma para todas as aplicações e processos no edifício. Com a consideração de toda a cadeia de processos e a interação inteligente entre a produção e o edifício, criamos novas possibilidades para aumentar o valor agregado e até reduzir os custos operacionais do edifício em cerca de 50 %. Essa fusão da automação da produção e predial significa que a infraestrutura, como sistema de ventilação, iluminação, água fria e ar comprimido, só é disponibilizada para a produção quando é realmente necessária, de forma automatizada e de acordo com a demanda. Além da otimização dos dados de consumo, o uso inteligente de energia renovável na produção e no edifício é igualmente importante. Ao combinar o ecossistema aberto PLCnext Technology, o Emalytics e o uso da arquitetura de microsserviços, podemos reagir com flexibilidade aos requisitos do futuro. Isso nos coloca em uma posição ideal para atingir nossas metas de sustentabilidade e a pegada neutra em termos de CO₂.

Manufacturing X na fábrica digital

Com a mentalidade de Manufacturing X para uma nova maneira de pensar na fábrica digital: o Asset Administration Shell (ASS), como gêmeo digital da Indústria 4.0, permite uma integração perfeita que também integra o padrão de comunicação OPC UA. Aqui, a arquitetura básica é a mesma e interoperável para todos. As funcionalidades comuns se baseiam nisso, podem ser usadas por todos e, portanto, permitem um espaço comum de dados industriais. Cada processo de aplicação comunica entre si por meio de interfaces. Para conseguir isso, tivemos que trabalhar com muita transparência dentro da organização, aprender uns com os outros e usar sinergias. Podemos aumentar nossa competitividade com essa solução porque marcamos pontos com inovações digitais e valor agregado em sistemas de soluções e ecossistemas. Fortalecemos nossa resiliência porque podemos nos otimizar mais rapidamente e reagir a falhas. Também podemos representar melhor os requisitos regulatórios como, p. ex., relativamente a EU Digital Product Passpower ou a pegada de carbono, a economia circular ou a transparência nas cadeias de suprimentos.

Economia de cerca de 200 kg de CO₂ por ano

A eficiência e a velocidade caracterizam toda a produção, que já emprega 550 pessoas e monta 1,8 milhões de componentes por dia. Um fator de sucesso é que todas as estações de trabalho da PLCnext Factory estão agora interligadas. O sistema acessa dados em tempo real, pode coletar índices das linhas de produção e utilizá-los para melhorias. Desse modo, por ano são agregados e analisados cerca de 2,7 milhões de pontos de dados por dia e, por conseguinte, 270 TB de dados operacionais e de processo. Em três anos, conseguimos aumentar nossa produtividade em 30 % e, ao mesmo tempo, economizar cerca de 30 % de energia. A melhoria da produção resulta em uma economia de cerca de 1,5 milhão de euros por ano. O edifício controla de forma independente seu consumo de energia e, assim, economiza aprox. 500 kWh (aprox. 200 kg de CO₂).

Contato

Produtos

Você ainda não encontrou o produto adequado?

Entre em contato conosco. Ficaremos felizes em assessorar você e encontramos juntos a solução ideal.

Conclusão

Perspectiva de um futuro sustentável

Ao usar nossos produtos e soluções internos e para a eletrificação, comunicação e automação em nossa PLCnext Factory, o cliente recebe um produto com uma pegada de CO₂ comprovadamente reduzida. A interação inteligente entre o edifício e a fábrica também permite uma transformação apta para o futuro de todos os trabalhos em direção a uma fábrica mais sustentável e mais produtiva. Com base na confiança, transparência de dados e flexibilidade, as divisões trabalham diariamente para otimizar operações eficientes entre setores. O gerenciamento de edifícios está conectado à área de produção, bem como a rede de carregamento da frota elétrica da empresa e um acumulador de bateria, que é alimentado por energia autogerada. A bateria também pode ser carregada com energia da rede local, mas, na melhor das hipóteses, ela é alimentada por sua própria instalação fotovoltaica. Ao cooperar com serviços públicos municipais, estações de tratamento e ao usar sinergias em todo o bairro (p. ex., rede de aquecimento), estamos nos aproximando a cada dia um pouco mais da meta de 1,5 °C. Ao mesmo tempo, oferecemos a nossos clientes essas soluções testadas e comprovadas para a digitalização de suas próprias fábricas e proporcionamos uma prova real de conceito. A motivação é a força inovadora rumo a uma All Electric Society.