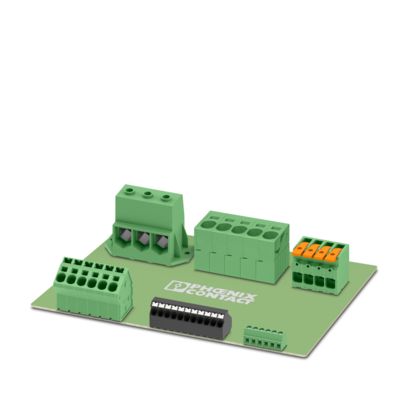

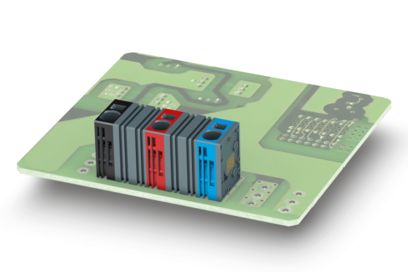

Laborprüfungen für Steckverbinder und Elektronikgehäuse Anschlusstechnik für Gerätehersteller von höchster Qualität – hochwertig, zuverlässig, langlebig und sicher: Das ist der Anspruch von Phoenix Contact an Leiterplattenklemmen, Steckverbinder und Elektronikgehäuse, den Schlüsselelementen im Gerätebau – und gleichzeitig auch ein Versprechen an unsere Kunden.

Geprüfte Qualität für höchste Sicherheit

Die Qualität wird nicht erst nachträglich an fertigen Produkten geprüft, sondern ein umfassendes Qualitätsmanagement ist bereits im Entwicklungsprozess angelegt. Denn jede Leiteranschlusstechnik muss bestimmte Normen, Zertifizierungen und auch länderspezifische Vorgaben erfüllen.

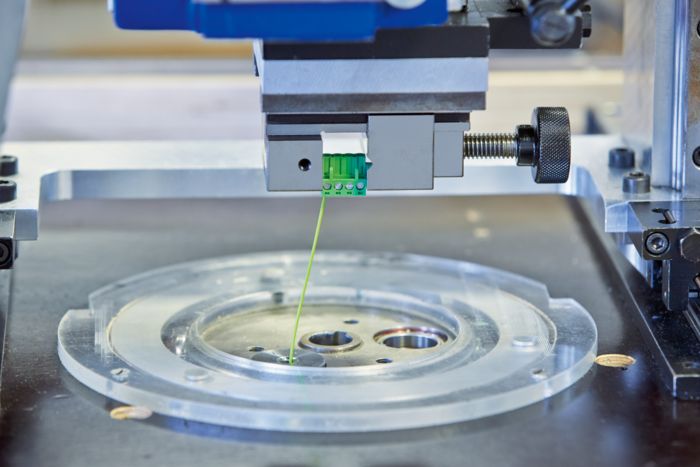

Den Schlüssel für geprüfte Qualität bilden Laborprüfungen. In unseren Technologielaboren, die nach DIN EN ISO 17025 DAkkS akkreditiert sind, finden intensive Qualitätstests vor Serienfreigabe und prozessbegleitende Kontrollen aller wichtigen Parameter während der Produktion statt. Ein prozessorientiertes, integriertes Qualitätsmanagementsystem, basierend auf den internationalen Normen ISO 9001 und ISO 14001, gewährleistet, dass Kundenwünsche, Gesetze und Normen bei der Entwicklung und Herstellung unserer Produkte berücksichtigt werden.

Vorprüfungen Qualität bereits im Prozess der Entwicklung

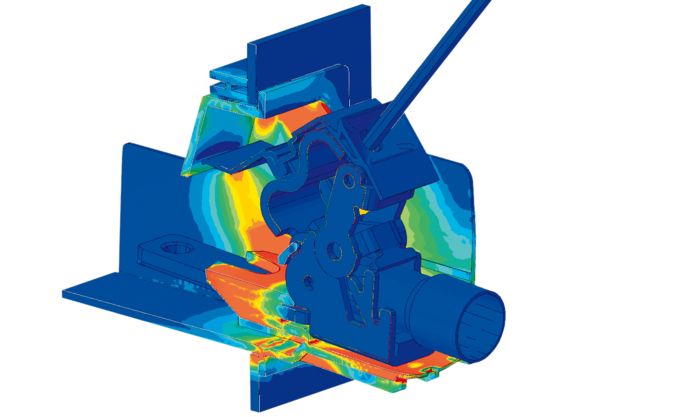

Um den Kundennutzen und die Qualität von Anfang an zu optimieren, kommen in den Laboren von Phoenix Contact moderne Simulationstools zum Einsatz. Um die Langzeitstabilität der Produkte bereits in der Entwicklungsphase zu erproben, bieten Vorprüfungen optimale Voraussetzungen, da die Umgebungsbedingungen bei einer computergestützten Simulation beliebig definiert werden können. Dazu zählen u. a.:

-

Qualitätsvorausplanung (QVP): In Anlehnung an ISO 9001, TS 16949 und VDA werden zu entwickelnde Produkt- und Prozessmerkmale abgestimmt, Prüfkonzepte unter Berücksichtigung der Prüfmethode und Prüfkennzeichnung erarbeitet sowie Produktvorgaben in Form notwendiger Fertigungsunterlagen festgelegt.

-

Fehlermöglichkeitsanalyse (FMEA): Potenzielle Schwachstellen und Risiken sollen erkannt, eliminiert sowie Maßnahmen als Basis für weiterführende Aktivitäten definiert werden.

-

Computergestützte Simulation (FEM): Durch die FEM-Berechnung (Finite Elemente Methode) lässt sich bereits im Entwicklungsstadium evaluieren, ob die gewählten Materialien und Geometrien den Anforderungen für den Industrieeinsatz erfüllen.

-

Produkt- und Prozessfreigabe (PPF): Das PPF-Verfahren weist die Erfüllung der vereinbarten Kundenanforderungen sowie der entsprechenden Gesetze und Normen für die Serienfertigung nach.

Werkstoffprüfungen Prüflos A: hohe Qualität durch Materialtests für optimales Langzeitverhalten

Um ihre Eignung und ihr Langzeitverhalten zu beurteilen, werden bei Phoenix Contact neben der computergestützten Simulation die verwendeten Materialien weiteren umfangreichen Tests unterzogen. Verändert sich das Material unter bestimmten Bedingungen? Wie lange ist es unter Extremtemperaturen belastbar? – Fragen wie diesen gehen unsere Prüfingenieure nach, um nur diejenigen Materialien einzusetzen, die höchsten Ansprüchen an Zuverlässigkeit und Haltbarkeit genügen. Das Prüflos A als erster Baustein in dem Prozess zur Produktfreigabe umfasst u. a. diese Prüfungen:

- Glühdrahtprüfung

- Thermografieaufnahmen

- Rasterelektronenmikroskopie

- Röntgen-CT

Mechanische Prüfungen Prüflos B: hohe Qualität durch optimale Beständigkeit unter physikalischer Außeneinwirkung

Bei diesen Qualitätsprüfungen steht die Produktbeständigkeit unter mechanischen Außeneinwirkungen im Mittelpunkt. Leiterplattenklemmen, Steckverbinder oder Elektronikgehäuse werden u. a. auf Festigkeit, Verformungs-, Biegungs- und Bruchverhalten des Gehäuses, der Leiterausgänge und der Kontaktflächen getestet. Das Prüflos B bildet bei den Laborprüfungen den zweiten Baustein im Prozess zur Produktfreigabe unserer Produkte:

- Flexionstest und Biegeprüfung (IEC 60999-1)

- Leiterauszugsprüfung (IEC 60998-2-1)

- Fallprüfung

- Schlagprüfung (UL 746C) für PV-Stecker der Serie SUNCLIX sowie für bestimmte Portfolioteile der PRC-Installationssteckverbinder

- Cold-Impact-Test

- Entflammbarkeits- und -Brandschutzprüfung (UL 30, UL 57, UL 1703)

- Leiteranschlussvermögen

- Rastung elektrischer Kontakte

- Steck- und Ziehkraft

- Steckzyklenzahl

- Mehrfachbeschaltung

- Fingerberührschutz (IEC 60529)

- Unverwechselbarkeit und Kodierung

- Schliffbilder

Elektrische Prüfungen Prüflos C: hohe Qualität durch optimale Ausrichtung des Stromflusses und der Spannungseigenschaften

Bei den elektrischen Qualitätsprüfungen werden die Strom- und Spannungseigenschaften von Leiterplattenklemmen, Steckverbindern und Elektronikgehäusen untersucht. Im Prüflabor testen unsere Ingenieure die Materialien z. B. in Bezug auf deren Isolierung und Strombelastbarkeit. Oder sie messen den Durchgangswiderstand vor und nach einer Prüffolge. Prüflos C als dritter Baustein besteht u. a. aus folgenden Prüfungen:

- Zyklische Überlastprüfung (Heat-Cycling-Test nach UL 1059)

- Zyklische Alterungsprüfung

- Wärmesicherheit

- Isolationswiderstand (UL 1703, UL 27)

- Derating-Kurve der Strombelastbarkeit (IEC 60512-5-2)

- Durchgangswiderstandmessung (ICE 6998-2-1)

- Hochspannungsprüfung

- Stehstoßspannungsprüfung (IEC 60664-1)

- Luft- und Kriechstrecken

- Widerstandsmessung

Umwelt- und Lebensdauerprüfungen Prüflos D: hohe Qualität durch höchste Belastbarkeit unter extremen Außeneinflüssen

Um die Langlebigkeit unserer Leiterplattenklemmen, Steckverbinder und Gehäuse zu testen, werden sie extremen klimatischen Bedingungen wie Temperaturschocks ausgesetzt. Auch die Vibrationsbeständigkeit oder IP-Schutzklassen werden nachgeprüft. Das Ziel und Anspruch beim Prüflos D, dem vierten Baustein vor der Produktfreigabe: hohe Qualität, Langlebigkeit und Verlässlichkeit auch unter harten Umweltbedingungen. Ausgewählte Prüfungen in diesem Bereich sind:

Zulassungs- und Sonderprüfungen Prüflos E: hohe Qualität dank lokaler oder branchenspezifischer Normen und Zertifizierungen

Geprüfte Qualität bei Phoenix Contact bedeutet, dass unsere Leiterplattenklemmen, Steckverbinder und Gehäuse auch besonderen Normen und Zulassungen in bestimmten Branchen und Ländern genügen müssen. Zum Spektrum von Prüflos E als abschließendem Baustein der Laborprüfungen zählen u. a.:

- Lötbarkeitsprüfung, DIN EN 60068-2-69

- Whisker-Freiheit, DIN EN IEC 60068-2-82

- RoHS-Konformität

- Branchen- und länderspezifische Zulassungen