Aumento de la eficiencia: la digitalización optimiza y automatiza los procesos de producción, lo que se traduce en una mayor eficiencia y menores costes de explotación.

Sostenibilidad: All Electric Society promueve el uso de energías renovables y reduce las emisiones de CO2, lo que favorece la sostenibilidad de los procesos de producción.

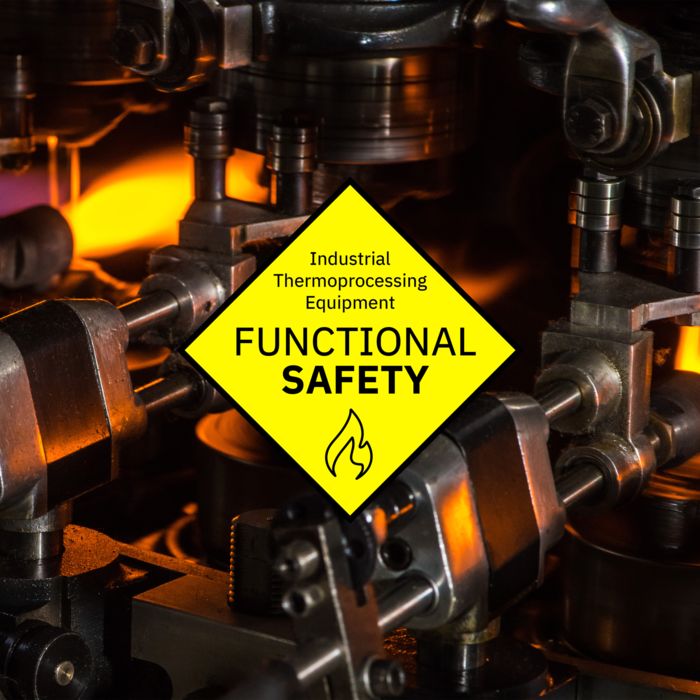

Control de calidad: las tecnologías digitales permiten una monitorización y un control más precisos de los procesos de producción, lo que mejora la calidad de los productos.

Flexibilidad: la interconexión y la automatización permiten adaptar rápidamente las líneas de producción a nuevos productos o a las cambiantes exigencias del mercado.