Mit Leidenschaft für Technik und Motorsport OWL-Racing-Team setzt auf robuste Steckverbinder von Phoenix Contact.

Kurzfassung

Im Herzen von Ostwestfalen, einer Region, die für ihre technologische Innovation bekannt ist, arbeitet ein Team von Studierenden der TH OWL an der Entwicklung ihres neuen E-Rennwagens für die Teilnahme an der Formula Student. Im Akku kommen erstmals robuste Steckverbinder von Phoenix Contact zum Einsatz.

Till Söffgen arbeitet bei Phoenix Contact und gehört zum Racing-Team der Technischen Hochschule in Lemgo

Auf der Rennstrecke zählt Verlässlichkeit

In der Werkstatt der TH OWL in Lemgo herrscht eine spürbare Kombination aus technischem Know-how und Leidenschaft für den Rennsport: Die 35 Studierenden des OWL-Racing-Teams tüfteln an ihrer neuen Konstruktion – dem E-Rennwagen OWL 2.4, mit dem das Team an der diesjährigen Formular Student teilnehmen möchte.

Bei dem weltweiten Konstruktionswettbewerb entwickeln und bauen die Studierenden selbstständig einen E-Rennwagen nach einem vorgegebenen Regelwerk. Für Till Söffgen, der in diesem Jahr das Subteam Powertrain leitet, zählt nicht nur das Ergebnis auf der Strecke, sondern auch die stetige Verbesserung ihres Autos. „Wir sind ein eher kleines Team und müssen mit wenigen Studierenden den Rennwagen nicht nur entwerfen und bauen, sondern auch in Betrieb halten und warten. Daher ist es für uns entscheidend, dass wir in unseren Entwicklungen robuste und zuverlässige Komponenten einsetzen.“

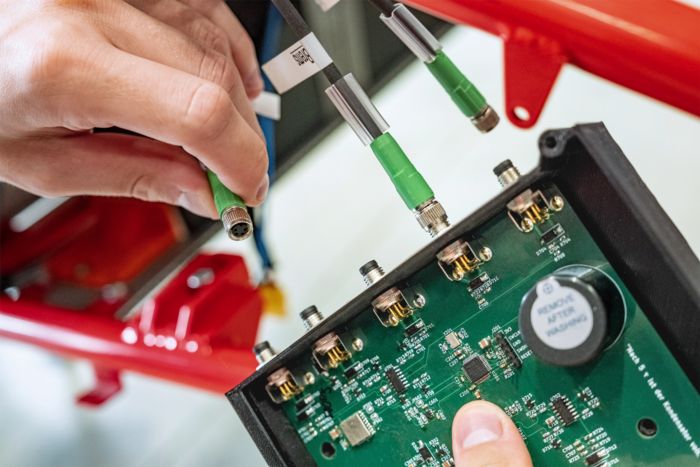

Draufdrücken und sitzt: Die Batteriesteckverbinder empfehlen sich auch für den Rennstreckenbetrieb

Neue Verbindungstechnik für den Akku

Der rund 70 kg schwere Akku des Elektrorennwagens mit einer Kapazität von 6,4 kWh ist einer der besonders komplexen Komponenten in der Entwicklung. Er besteht aus sechs Batteriesegmenten, die zusammen eine Gesamtspannung von 600 V erreichen. Eine der bemerkenswerten Änderungen gegenüber dem Vorjahresmodell betrifft das Steckverbindersystem im Akku.

Erstmals hat das Konstruktionsteam hier Batteriepol-Steckverbinder von Phoenix Contact eindesignt. Till Söffgen erklärt die Entscheidung: „Wir haben ein Leistungslimit von 80 kW, also rund 133 A. Da benötigen wir einen leistungsstarken Steckverbinder, der auch einige Zyklen steckbar sein muss.“ Die Steckverbinder werden fertig konfektioniert geliefert und können einfach verbaut werden. Selbst mit Hochvolt-Handschuhen, die bei der Arbeit am Akku getragen werden müssen, lassen sich die Steckverbinder noch gut bedienen. „Für uns ein rundum sinnvolles System“, resümiert Söffgen.

Neben der einfachen Fertigung und Bedienung steht für das Rennteam aus OWL insbesondere der Sicherheitsaspekt im Vordergrund. „Das Reglement macht bestimmte Vorgaben in Punkto Sicherheit, die wir mit den Batteriepol-Steckverbindern von Phoenix Contact einfach erfüllen“, macht Söffgen deutlich. Berührgeschütze Batteriepole und eine mechanische Kodierung sorgen für die geforderte Sicherheit beim Anschluss von Batteriepolen. Durch ein akustisches Feedback beim Stecken wird eine sichere und langlebige Verbindung erreicht. „Die Steckverbinder sind auf der Strecke enormen Vibrationen ausgesetzt. Da ist es wichtig, dass die Verbindung auch unter anspruchsvollen Bedingungen sicher hält.“

Die Leiterplatten-Steckverbinder bieten vor allem Vorteile in der Benutzerfreundlichkeit

Sichere Überwachung

Neben den Batteriesteckverbindern kommen im Akku auch Datensteckverbinder von Phoenix Contact zum Einsatz, die eine sichere Überwachung der Batteriesegmente gewährleisten. Das Worst-Case-Szenario bei Elektrofahrzeugen ist bekannt: Der Akku überhitzt und führt dazu, dass das gesamte Auto brennt. Um das zu verhindern, setzt das OWL-Racing-Team auf eine kontinuierliche Überwachung von Spannung und Temperatur der Batteriezellen.

Ein Batteriesegment besteht aus 432 Lithiumrundzellen. Leiterplatten mit Messelektronik überwachen die Zellen. Die Werte werden analog abgegriffen und geräteintern über einen Board-to-Board-Steckverbinder zur Leiterplatte mit der Überwachungs-IC übertragen. „Bei den Board-to-Board-Steckverbindern haben wir uns für die SMD-Variante des FQ 2,54 von Phoenix Contact entschieden. Hierbei war uns wichtig, dass der Steckverbinder zuverlässig und robust ist, da er auch eine separate Halterung für die obere Leiterplatte ersetzt“, sagt Söffgen.

Der Spannungsüberwachungs-IC misst die Werte und überträgt diese über den CAN-Bus an die Hauptleiterplatte. „Wir ziehen den CAN-Bus und eine Versorgungsspannung einmal durch den gesamten Akku." Hierfür nutzt das Team PTSM-Leiterplatten-Steckverbinder. „Die PTSM-Steckverbinder haben drei wesentliche Vorteile für uns: Sie sind kompakt, SMT-fähig und wir müssen nicht crimpen“, erklärt Söffgen seine Wahl. Der Akku-interne CAN-Bus läuft auf einen PTSM-Anschluss auf der Hauptleiterplatte, auf der die Daten ausgewertet werden. Der Controller schaut, ob eine Spannung oder Temperatur zu hoch ist und steuert dann ggf. Schütze im Akku an, sodass der Stromfluss unterbunden und das Auto spannungsfrei geschaltet wird.

Per CAN-Bus ist das Steuergerät des Fahrzeugs eingebunden in die Gesamtkommunikation

Das Herzstück des Akkus

Auf der Hauptleiterplatte des Batteriemanagementsystems laufen alle Fäden zusammen. Sie bildet die Schnittstelle zwischen dem Akku und weiteren Steuergeräten des Fahrzeugs.

„Die Hauptleiterplatte zu entwickeln, ist eine der größten Herausforderungen“, erklärt Söffgen. Aber nur durch eine Eigenentwicklung kann das Team die sehr spezifischen Vorgaben des Regelwerks erfüllen und hat die erforderliche Flexibilität, um z. B. im Fehlerfall schnell zu reagieren.

Auf der Hauptleiterplatte des Akkus bilden zwei Rundsteckverbinder von Phoenix Contact die Datenschnittstelle zum Fahrzeug. Über die Rundsteckverbinder laufen der CAN-Bus und eine 24-V-Versorgungsspannung. Das CAN-Bussystem ermöglicht eine deutliche Reduzierung von Kabeln und Steckern, wodurch Gewicht gesenkt wird und sich die Aufwände beim Kabelbaum deutlich reduzieren. So bekommen z. B. das Hauptsteuergerät für die Antriebssteuerung oder das Dashboard für die Fahrer alle Daten über CAN-Bus. „Durch den Einsatz von fertig konfektionierten CAN-Leitungen sparen wir nicht nur viel Zeit, sondern haben auch eine saubere und zuverlässige Lösung“, bestätigt Söffgen.

Maßnahmen zum EMV-Schutz

Die Rundsteckverbinder reihen sich ein in ein Maßnahmenpaket zur Reduzierung von EMV-Störungen, das das Team in dieser Saison gestartet hat. „Mit dem KEB-Umrichter F6 ist im Fahrzeug eine starke Leistungselektronik mit rund 80 kW verbaut, die natürlich eine Menge Störungen verursacht“, erklärt Söffgen. Dadurch kam es im vergangenen Jahr immer wieder zu Problemen mit dem CAN-Bus.

Durch verschiedene Maßnahmen soll dieses Problem nun behoben werden. Dazu gehört eine galvanische Trennung des CAN-Netzwerks auf der Leiterplatte sowie die eigene Spannungsversorgung über den Rundsteckverbinder. „Über das Steckersystem in Kombination mit den passenden geschirmten Kabeln haben wir eine sehr saubere, rundumlaufende Schirmauflage und können das Auto bestmöglich gegen Störungen rüsten“, so Söffgen.

Fazit

Auf die kommende Rennsaison blickt das Rennteam aus Ostwestfalen mit Optimismus: Mit den Steckverbindern von Phoenix Contact wurde die Zuverlässigkeit des Akkus deutlich verbessert. In der Formular Student geht es schließlich nicht nur um die Platzierung auf der Strecke, sondern auch um eine sichere Konstruktion des Fahrzeugs.

„Wenn wir die technische Inspektion bestehen, beim Rennen antreten und es dann ins Ziel schaffen, haben wir viel erreicht", so Söffgen. „Wichtiger als das Rennen selbst ist für uns aber die gemeinsame Arbeit am Fahrzeug und die Freiheit, eigene Ideen auszuprobieren – das ist schon ziemlich cool.“

Verbinden Sie sich mit unseren Expertinnen und Experten

Weitere Beiträge

Wir sind dann mal weg

Und während sich die Familie auf Norderney oder Juist erholt, chillt das eigene E-Fahrzeug an der Ladesäule.

Sektorenkopplung braucht durchgängige Kommunikation

Ein Interview mit Martin Müller von Phoenix Contact über fehlende Standards und den Blick über den Horizont der Feldbuswelt hinaus.

Gleichstromnetze für die Sektorenkopplung

Elektromobilität, Solaranlagen und Batteriespeicher revolutionieren die Industrie.