Leiterplattenbestückung Mit unserer Leiterplatten-Anschlusstechnik haben Sie die freie Wahl der passenden Montageart. Sie eignet sich sowohl für die manuelle Bestückung als auch für halb- oder vollautomatisierte Fertigungsabläufe. So können Sie Leiterplatten effizient bestücken und prozesssicher verarbeiten. Informieren Sie sich hier über die Anwendungsbereiche der unterschiedlichen Montage- und Lötverfahren für Leiterplatten sowie über deren Anforderungen und Vorteile.

Lötverfahren

Beim SMT-Löten werden Bauelemente auf die Oberseite der Leiterplatte gelötet

SMT-Löten – ein modernes Lötverfahren

Die Oberflächenmontage (Surface Mounting Technology – SMT) ist die Grundlage für moderne Baugruppenherstellung. Im Gegensatz zur Durchsteckmontage bedrahteter Bauelemente besitzen oberflächenmontierbare Bauteile (Surface Mount Device – SMD) lötfähige Anschlussflächen, die im Reflow-Löt-Verfahren direkt auf die Oberseite der Leiterplatte gelötet werden. Das SMT-Löten ermöglicht die Optimierung der Baugruppenherstellung hinsichtlich einer kostengünstigen und qualitativ hochwertigen Leiterplattenbestückung.

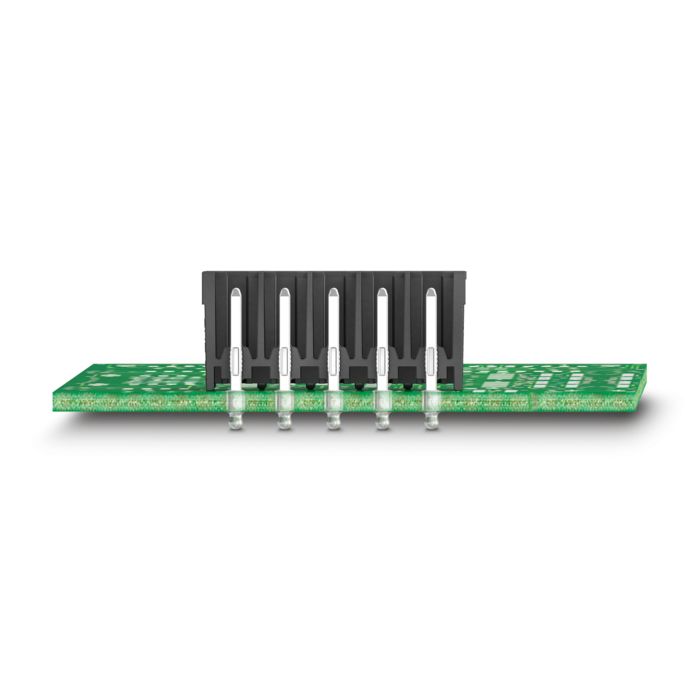

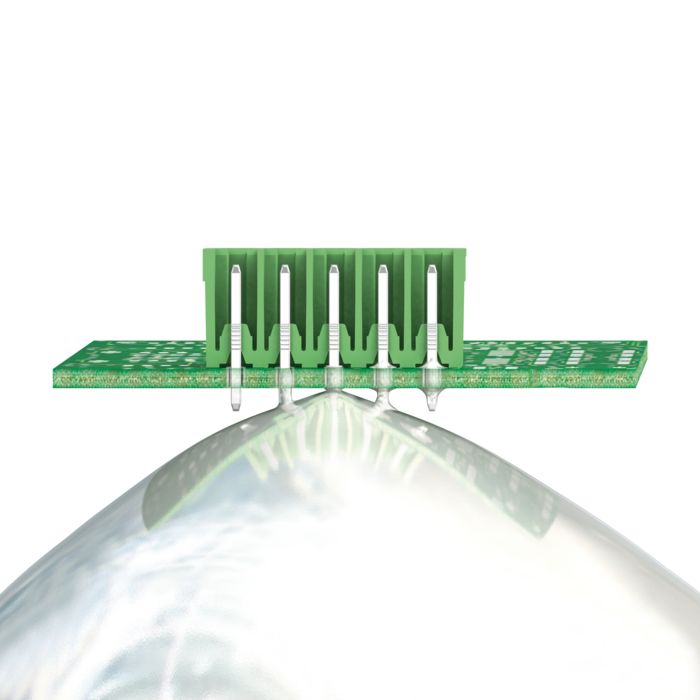

Beim THR-Löten werden bedrahteten Bauelementen aus Hochtemperaturmaterial in den SMT-Prozess integriert

THR-Löten – mechanische Festigkeit bei automatischer Bestückung

Das THR-Löten (Through-Hole-Reflow – THR) kombiniert die mechanisch besonders stabilen Lötverbindungen der Durchstecktechnik mit den effizient automatisierbaren Fertigungsabläufen der Oberflächenmontage. Hierbei wird unter Nutzung des gleichen Prozessequipments die Lotpaste in durchkontaktierte Bohrungen gedruckt. Das Funktionsprinzip dieses Verfahrens gilt heute als etabliert und ist normenseitig mit einer eigenen Norm DIN EN 61760-3 berücksichtigt.

Das Wellenlöten ist ein klassisches Lötverfahren vorrangig für bedrahtete Bauelemente

Wellenlöten – ein schnelles und wirtschaftliches Lötverfahren

Beim Wellenlöten werden bedrahtete Bauteile oder Anschlusselemente nach ihrer Bestückung per Hand oder mittels Bestückungsautomaten auf die Leiterplatte gelötet. Dazu wird die gesamte Baugruppe auf der Lötseite zunächst mit einem Flussmittel benetzt, anschließend vorgeheizt, schließlich über eine Einzel- oder Doppellötwelle geführt und dort mit dem Lot benetzt. Nach dem Lötvorgang wird die gesamte Baugruppe gekühlt, um die thermische Belastung der Leiterplatte wieder zu reduzieren. Werden ausschließlich Durchsteckbauteilen (Through Hole Technology – THT) verlötet, die aufgrund ihrer Bauform höheren mechanischen Belastungen standhalten müssen, ist das Wellenlöten noch immer das Standardverfahren.

Lötfreie Montageverfahren

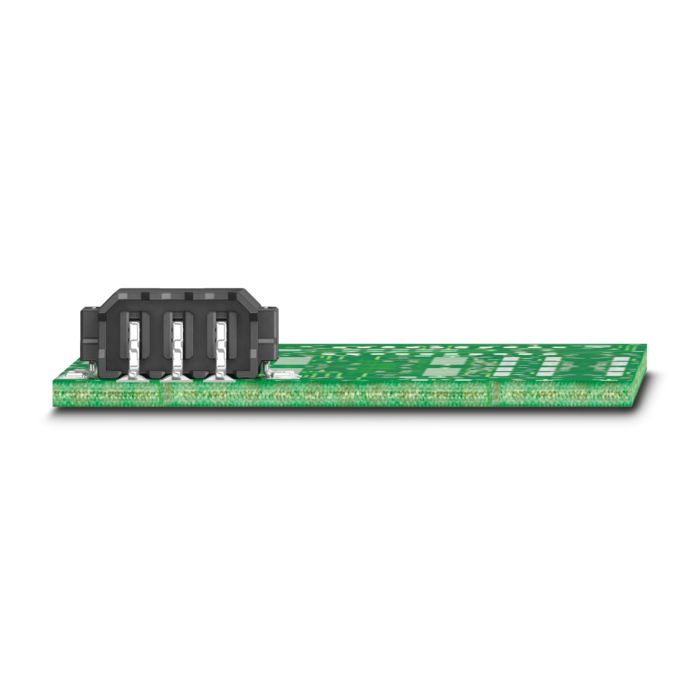

Beim Direktstecken werden die Steckverbinder auf die beidseitigen Kontakt-Pads der Leiterplatte aufgeschoben

Direktstecktechnik – flexible Lösung für Wire-to-Board- und Board-to-Board-Anwendungen

Beim direkten Stecken kontaktiert der Direktsteckverbinder auf entsprechenden Kontakt-Pads am Rand der Leiterplatte. So können Wire-to-Board- und Board-to-Board-Steckverbinder ohne zusätzliches Werkzeug ganz einfach horizontal auf 1,6 mm starke Leiterplatten aufgesteckt werden. Um ein Fehlstecken zu vermeiden, sind die Stecker ab Werk codiert. Für die Arretierung auf der Leiterplatte sorgen federnde Verriegelungsklinken. Dadurch dass der Lötprozess entfällt, werden die Anschlusskomponenten keiner Temperaturbelastung ausgesetzt.

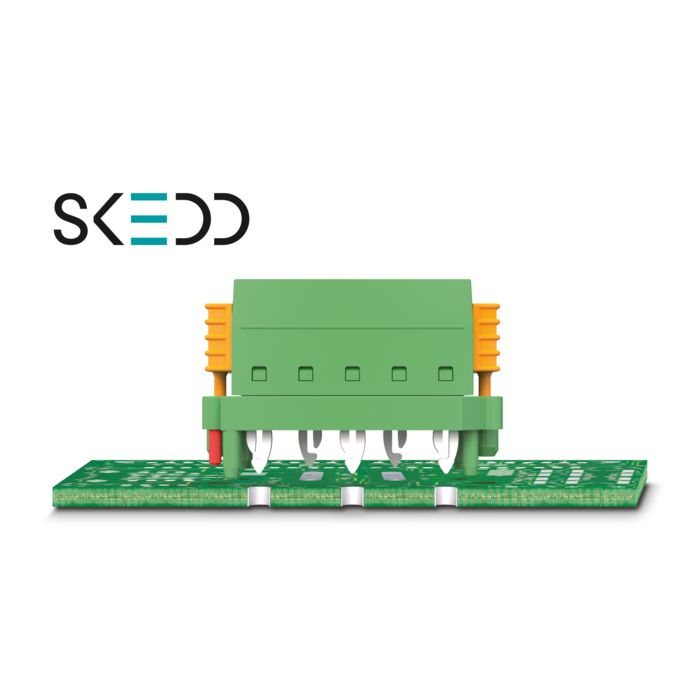

SKEDD – eine innovative Direktstecktechnik

SKEDD ist eine innovative Montagetechnik, um Leiterplatten-Steckverbinder über durchkontaktierte Bohrlöcher direkt mit der Leiterplatte zu verbinden. Die Montage erfolgt werkzeuglos und ohne zusätzliche Grundleiste. Seitliche Spreiznieten am Steckverbinder sorgen für eine zuverlässige und vibrationssichere Verbindung. SKEDD-Direktsteckverbinder von Phoenix Contact basieren auf der lizenzierten Technologie von Würth Elektronik. Die Direktsteckverbinder sind wie das gesamte Programm der Leiterplatten-Steckverbinder nach der Norm DIN EN 61984 qualifiziert.

Broschüre Steckverbinder für die SMT-Produktion

Vertiefen Sie Ihr Wissen zur SMT-Fertigung

Lernen Sie die Grundlagen der modernen Baugruppenherstellung mittels SMT- und THR-Technologie kennen. Außerdem zeigt die Broschüre eine Produktübersicht von Leiterplattenklemmen, Leiterplatten-Steckverbindern und Rundsteckverbindern für das THR- und SMT-Löten. Das Glossar am Ende der Broschüre erklärt wichtige Fachbegriffe rund um das Thema SMT-Produktion.

Laden Sie die Broschüre hier herunter: