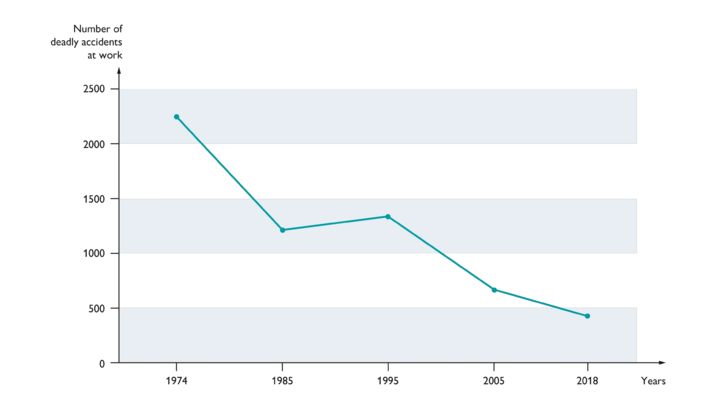

In der heutigen Zeit hat sich das zwangsgeführte Relais zum heimlichen Star im Sicherheitsumfeld entwickelt. Bis zur Entwicklung zwangsgeführter Relais Ende der 1970er-Jahre wurden sicherheitskritische Applikationen mit Standardkomponenten (z. B. Hilfsschütz) gelöst. Die Anzahl der tödlichen Arbeitsunfälle in Deutschland ist über die Jahre zurückgegangen. Einen positiven Beitrag zu dieser Entwicklung trägt sicherlich auch der Erfolgszug des zwangsgeführten Relais.

Arbeitssicherheit Anzahl der tödlichen Arbeitsunfälle in Deutschland zwischen 1974 und 2018

Quelle: DGUV-Statistiken für die Praxis 2018

Fälschlicherweise werden zwangsgeführte Relais auch als Sicherheitsrelais bezeichnet. Bei einem Sicherheitsrelais handelt es sich um ein funktionstüchtiges Schaltgerät. Das zwangsgeführte Relais ist eine Variante eines elektromechanischen Elementarrelais und kann als ein Grundbaustein für ein Sicherheitsrelais dienen.

Was unterscheidet ein Standardrelais von einem zwangsgeführten Relais?

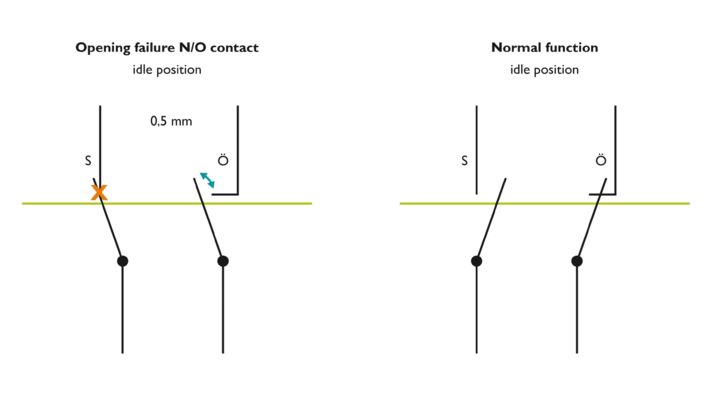

Einfach gesagt: Bei einem zwangsgeführten Relais ist der Kontaktsatz mechanisch miteinander verbunden. Im einfachsten Ausbau besteht es aus einem Öffner und einem Schließer. Beide sind miteinander verbunden und über die gesamte Lebensdauer, auch bei einem gestörten Zustand muss der Kontaktabstand des Öffners 0,5 mm betragen. Dadurch wird es ermöglicht, den Zustand des Schließerkontakts über den Zustand des Öffners zu bestimmen. Dieser Umstand macht zwangsgeführte Relais zum idealen Grundbaustein eines Sicherheitsschaltgeräts.

Zustände eines zwangsgeführten Relais

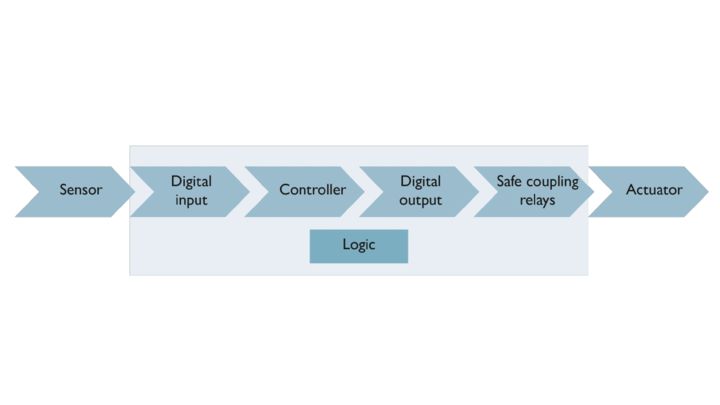

Wie bereits erwähnt, ist ein zwangsgeführtes Relais ein wichtiges Bauteil innerhalb eines Sicherheitsschaltgeräts. Grundsätzlich unterscheidet man einerseits zwischen Sicherheitsschaltgeräten, die als zentrales Logikelement innerhalb der Sicherheitskette auftreten, und andererseits Koppelrelais, die ein Teil eines Logikelements sind.

Sicherheitsrelais für High-Demand-Anwendungen

Typischerweise findet man Sicherheitsschaltgeräte mit zwangsgeführten Elementarrelais in High-Demand-Anwendungen im Maschinenbau vor. Sie fallen unter die Maschinenrichtlinie. High Demand bedeutet, dass die Anforderung an die Sicherheitsfunktion öfter als einmal im Jahr auftritt. Ab dem Sicherheitslevel PL c sind weitreichende Diagnosen von Vorteil, wodurch sich die Eigenschaften der zwangsgeführten Elementarrelais auszeichnen. Mithilfe der Zwangsführung kann mit geringem Aufwand die geforderte Diagnose, also der diagnostische Deckungsgrad DC, erreicht werden. Aus diesem Grund haben sich zwangsgeführte Elementarrelais im Maschinenbau etabliert.

Sichere Koppelrelais für Low-Demand-Anwendungen

Die zweite Kategorie der Sicherheitsschaltgeräte sind die sicheren Koppelrelais, die vorrangig in der Prozessindustrie verwendet werden. Anders als im Maschinenbau ist die zentrale Logik der Sicherheitskette in den meisten Fällen ein „Safety Instrumented System“ (SIS). Ein SIS besteht parallel zum „Distributed Control System“ DCS, dem Produktivsystem, das den Prozess steuert. Das SIS überwacht den Prozess und greift nur ein, wenn ein notwendiger Sicherheitsgrund vorliegt.

In der Sicherheitskette ist das sichere Koppelrelais ein Teil der Logikeinheit. Unter Umständen kann auf das sichere Koppelrelais verzichtet werden. Sofern der digitale Ausgang in der Lage ist, die Last zu treiben, und keine galvanische Trennung notwendig ist. Anders als im Maschinenbau haben die meisten Applikationen in der Prozessindustrie eine Anforderungsrate an die Sicherheitsfunktion von weniger als einmal pro Jahr (Low Demand). Dadurch ergeben sich andere Anforderungen an das sichere Koppelrelais, z. B. ist es nicht notwendig, eine kontinuierliche Diagnose zu implementieren. Der aktuelle Trend hingegen neigt dazu, die Sicherheit und Verfügbarkeit der Applikationen weiter zu erhöhen, indem eine ausgeprägte Diagnosefunktion verbaut wird.

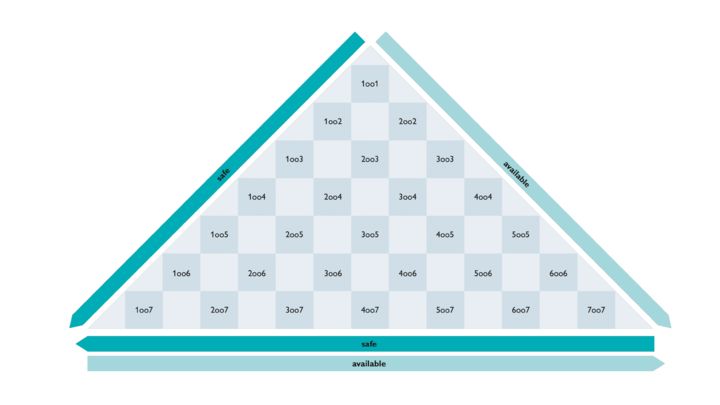

Im Umfeld der Prozessindustrie, bezogen auf die sicheren Koppelrelais, herrschen aktuell zwei verschiedene Varianten von Relais vor: Man unterscheidet sichere Koppelrelais mit Standardelementarrelais und einer 1oo3-Struktur und sichere Koppelrelais mit zwangsgeführten Elementarrelais mit einer 1oo2-Struktur. In Bezug auf „Emergency-Shutdown“-Anwendungen (ESD) bedeutet eine 1oo2- oder 1oo3-Struktur, dass zwei oder drei Elementarrelais in Reihe verbaut werden. Jeder Anlagenbetreiber muss in regelmäßigen Abständen einen verpflichtenden Proof-Test durchführen. Dabei werden die verbauten Komponenten innerhalb der Sicherheitskette auf ihre Funktionsfähigkeit geprüft. Hierbei weisen die zwangsgeführten Relais einen großen Vorteil auf. Mithilfe der Zwangsführung wird der Zustand des Lastkontakts ermittelt, indem der Zustand des Öffnerkontakts überwacht wird. Dies kann mit einer integrierten Diagnose auch im laufenden Betrieb geschehen. Kurz gesagt: Um den Proof-Test des sicheren Koppelrelais durchzuführen, wird der digitale Ausgang einmal geschaltet. Bei einem Standardelementarrelais ist der Proof-Test nicht so einfach umsetzbar. In den meisten Fällen wird das sichere Koppelrelais ausgebaut und jedes verbaute Elementarrelais einzeln auf Durchgang geprüft oder durch ein neues ersetzt.

Bei einer 1oo2-Struktur gegenüber der 1oo3-Struktur kann eine höhere Anlagenverfügbarkeit gewährleistet werden. Die Wahrscheinlichkeit eines Ausfalls ist bei der 1oo2-Struktur geringer, weil weniger ausfallfähige Komponenten verbaut sind. Einen Überblick dazu liefert die Abbildung "Sicherheitsstrukturen im Spannungsverhältnis von Verfügbarkeit und Sicherheit".