Испытание материалов штекерных соединителей и корпусов для электроники Высокое качество благодаря тестированию материалов для оптимального долгосрочного поведения в контрольной партии изделий A: Наряду с компьютерным моделированием Phoenix Contact проводит с используемыми материалами большое количество испытаний для оценки их пригодности и долгосрочного поведения. Так обеспечивается применение только тех материалов, которые соответствуют высочайшим требованиям надежности и стойкости.

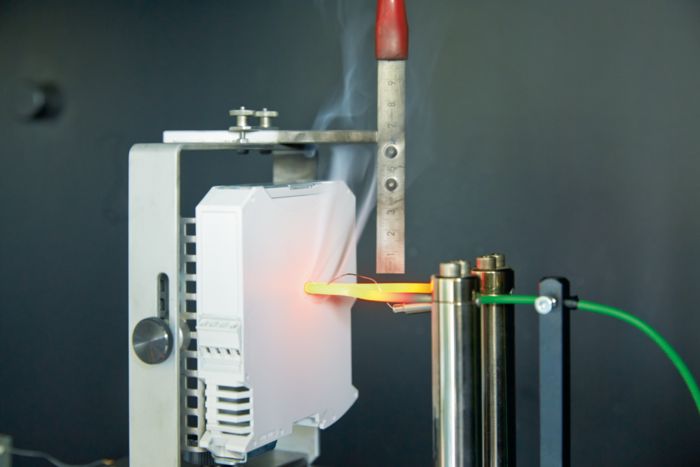

Испытание нитью накала корпуса для электроники в лаборатории Phoenix Contact

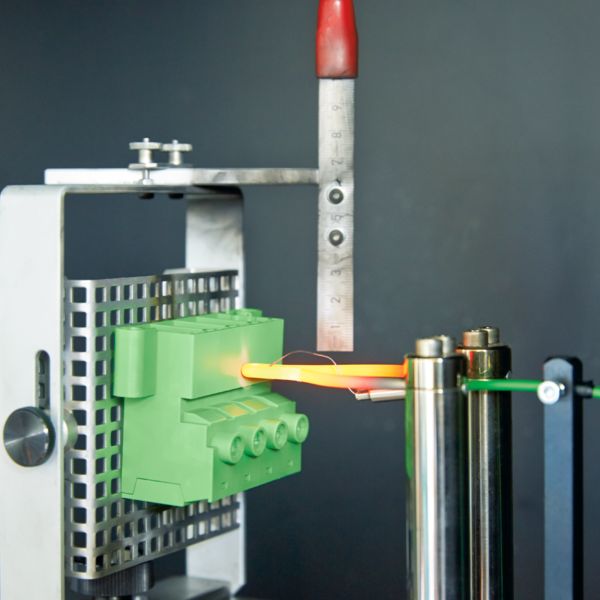

Испытание нитью накала

Испытание нитью накала моделирует тепловую нагрузку, например, от раскаленных деталей или кратковременно перегруженных электрических сопротивлений. В данном испытании конец раскаленной нити прижимается к объекту тестирования в течение 30 секунд с усилием 1 Н. В случаях, когда материал плавится под воздействием нити накала, глубина ее проникновения в материал ограничивается 7 мм. Пламя или угли на объекте тестирования должны затухать в течение 30 секунд после удаления нити накала.

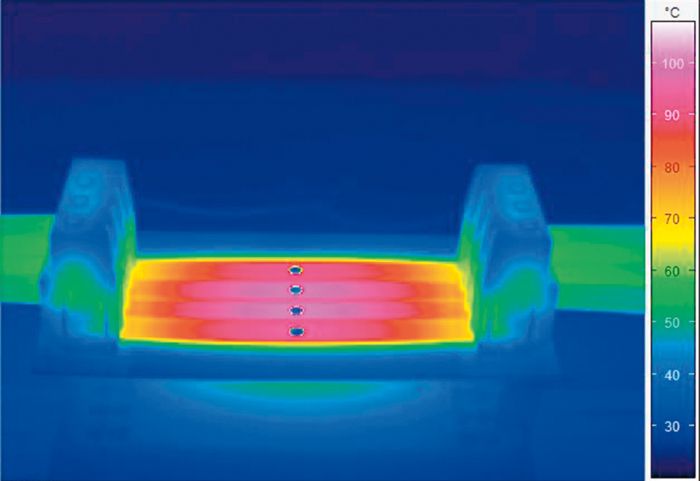

Термографическое изображение клеммы для печатной платы

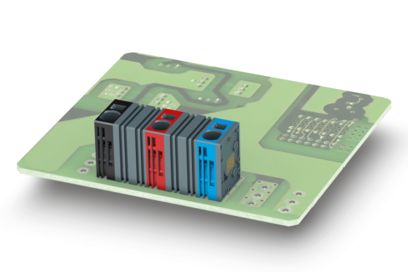

Термографические изображения

Электрическое и тепловое поведение материала или изделия визуализируется и количественно оценивается с помощью термографических изображений. С соответствующими подробными общими снимками компонента в приложении можно выполнить точную настройку терморегулирования. Таким образом легко проводится оптимизация соответствующих тепловых источников и горячих точек

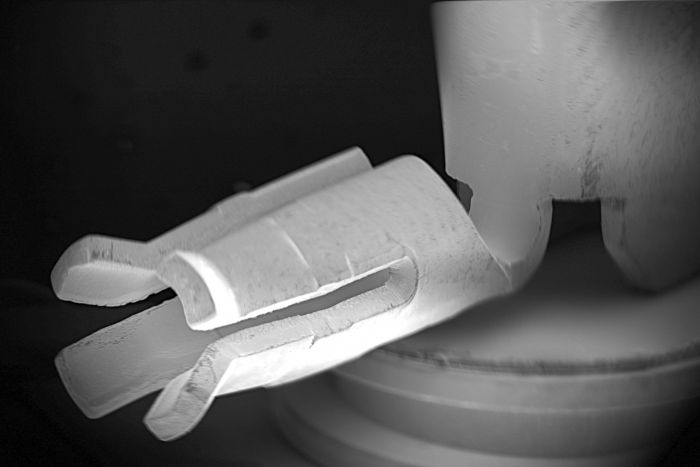

Снимок растровой электронной микроскопии

Растровая электронная микроскопия

Растровая электронная микроскопия позволяет создавать анализ материала и топографии с высоким разрешением вплоть до определения элементов и химической структуры испытательного образца. Данные результаты поддерживают процесс разработки особенно для миниатюрных компонентов и в рамках превентивного контроля качества обеспечивают свойства материала.

Компьютерная томография во время лабораторного испытания

Рентгеновский снимок

Компьютерная томография обеспечивает быстрый и точный анализ, особенно с учетом постоянного роста комплексности модулей. Таким образом, неразрушающий трехмерный функциональный анализ компонентов, например, в закрытом корпусе, может служить для быстрого решения конкретных технологических вопросов. Таким образом, можно сделать неразрушающий разрез через все элементы компонента или устройства, с помощью которого в любой момент можно конкретно визуализировать условия установки всех отдельных частей.