La durabilité, sans fissures ni plis Dans la construction automobile, les surfaces sont considérées comme la discipline reine – un système d'adaptation permet, grâce à des capteurs et à la numérisation, d'obtenir une plus grande transparence des processus, même sur les presses plus anciennes.

Résumé

Il est toujours bon de savoir ce qui se passe. Cette affirmation prend tout son sens en ce qui concerne la transformation des métaux, lorsque d'innombrables paramètres de processus influencent le résultat de fabrication des matériaux minces au moment de la « mise en forme » de la tôle, p. ex. dans l'industrie automobile.

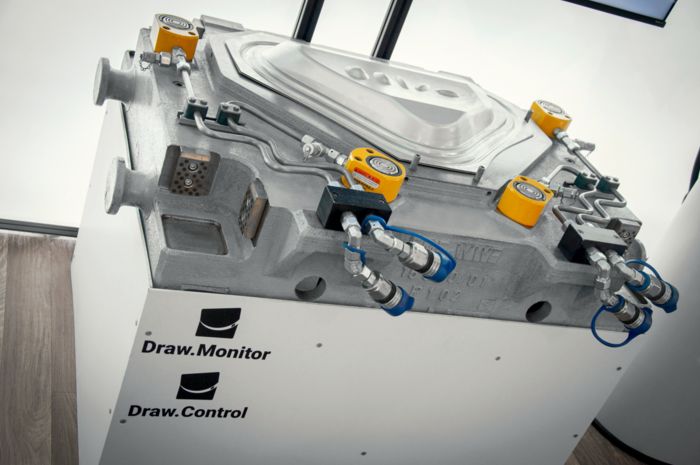

iLARIZ a réussi, en collaboration avec Phoenix Contact, à mettre en place un système numérique qui offre plus de transparence lors de l'emboutissage de pièces de tôle. Ce système autonome peut être installé ultérieurement dans les outils d'emboutissage. Cela ouvre la voie à la fabrication de matériaux de construction légère exigeants, avec une qualité élevée et peu de rebuts sur toutes les lignes de presses, même les plus anciennes.

Le Dr Apostolos Papaioanu (iLARIZ) en action : premier test de l'application dans la presse

En savoir plus sur les processus dans les outils de pressage

De préférence légers, fins et solides à la fois. Les exigences posées aux matériaux de construction légère sont rapidement formulées. Mais la recherche d'une plus grande légèreté a aussi ses limites – et celles-ci sont atteintes au plus tard lorsque les composants n'atteignent plus la stabilité requise ou que les matériaux très résistants deviennent difficiles à mettre en forme. Insérer la tôle, fermer la presse, sortir le composant : tous les détails des opérations d'emboutissage ne sont guère compréhensibles pour les responsables du processus dans la pratique quotidienne. Dès que le moule se referme, le processus obéit à ses propres règles – et alors littéralement, ça passe ou ça casse.

Ce faisant, il faut relever le défi particulier suivant : les paramètres changeants tels que la température, le frottement et surtout les variations des propriétés du matériau ainsi que l'usure ont un impact. Lorsque le processus ne fonctionne pas comme prévu, les pièces quittent le moule d'emboutissage avec des fissures et des plis, ce qui en fait alors de la ferraille coûteuse. Ce qui peut également devenir un véritable problème, c'est le manque de précision dimensionnelle dû aux variations dans le processus de transformation de la tôle. Des tolérances de l'ordre du dixième de millimètre peuvent déjà engendrer des perturbations massives dans la fabrication de carrosserie – avec à la clé des coûts élevés et des répercussions négatives sur l'OEE, l'Overall Equipment Effectiveness.

La solution d'iLARIZ peut être installée ultérieurement sur des outils de pressage existants. Photo : iLARIZ

Une solution adaptée aux mises à niveau pour réduire les rebuts

C'est précisément là qu'intervient iLARIZ. L'entreprise de Stuttgart équipe les outils des presses de capteurs de force et de déplacement autonomes. Ces deux grandeurs caractéristiques sont déterminantes pour pouvoir évaluer un processus de pressage et, dans le meilleur des cas, le contrôler à l'aide de vannes hydrauliques. Cette approche revêt la forme de courbes d'évolution ou de profils de mouvement. iLARIZ a délibérément choisi d'équiper certains outils de capteurs piézoélectriques plutôt que la presse entière. « Dans l'atelier de fabrication, il y a nettement plus d'outils que de presses, et ces outils sont en plus rarement affectés de manière permanente à un site de production. Il n'est pas rare que des outils soient déplacés d'un site à l'autre », explique Stefanie Sobola, développeuse de logiciels et responsable marketing chez iLARIZ. Le système de capteurs numériques associé à un outil fonctionne ainsi de manière autonome et indépendamment de l'infrastructure OT et IT qui prévaut sur place.

Pour ce faire, iLARIZ connecte directement les capteurs piézoélectriques via PROFINET à l'ordinateur en périphérie de réseau EPC 1522 au sein de l'écosystème PLCnext Technology. Cet appareil compact est principalement conçu pour la conversion de protocoles, l'acquisition de données et l'informatique en périphérie de réseau. Pour le traitement des données et la visualisation, la société de Stuttgart mise sur Cumulocity IoT et thin-edge.io, disponible dans le PLCnext Store. Comme l'acquisition et l'analyse des données sont basées sur la périphérie et le cloud, le système ne requiert pas une intégration complexe dans les infrastructures IT/OT existantes. Cela facilite l'intégration, notamment en ce qui concerne les interfaces et surtout la sécurité. Il en va de même pour l'utilisation des capteurs. « Nous faisons en sorte que les détails deviennent intelligibles. Dans le cadre du développement de nos produits, nous souhaitons donc intégrer davantage l'IA et l'apprentissage automatique – et offrir ainsi à nos clients la possibilité de maximiser la robustesse de leur production et de rendre leurs processus plus transparents. Nous visons en outre à étendre notre présence sur le marché international », explique Christian Held, qui a fondé l'entreprise avec le Dr Apostolos Papaioanu.

Une contribution précieuse à la durabilité et à la protection des ressources

Lors de la mise en œuvre des deux produits Draw.Control (régulation automatique des processus) et Draw.Monitor (visualisation et analyse), iLARIZ installe dans le cadre de son procédé breveté des capteurs à plusieurs endroits d'un outil. De cette manière, la jeune entreprise est en mesure de collecter des données de mesure dans différentes zones d'un outil – pour obtenir ensuite une image globale de chaque cycle de production. Au final, le système fournit des grandeurs de processus complètes qui peuvent être comparées à une empreinte digitale numérique pour chaque composant individuel.

Draw.Control va encore plus loin et régule, en fonction des données obtenues, les actionneurs hydrauliques qui remplacent les aides au paramétrage manuelles classiques. Savoir où placer les capteurs de la manière la plus judicieuse dans ces deux domaines d'application et combien il en faut par outil, tel est le cœur de métier d'iLARIZ. Ce qui manquait à l'entreprise de Stuttgart pour obtenir un produit commercialisable, c'était un partenaire en automatisation capable de traduire son idée en technologie de commande et, de préférence, de la livrer entièrement configurée dans un coffret électrique prêt à être raccordé. Le système révisé, conçu dans le cadre d'un étroit partenariat noué autour de ce projet entre Phoenix Contact et iLARIZ, utilisera à l'avenir le PLCnext Control susmentionné comme pièce maîtresse.

Dr Apostolos Papaioanu, iLARIZ (à gauche) et Thanh An Pham, Phoenix Contact (à droite), scellent leur partenariat lors du salon BlechExpo 2023

Un partenariat pour l'usine de demain

Une autre particularité du système développé par iLARIZ a été d'utiliser dès le départ des composants déjà bien établis dans l'industrie automobile pour réaliser cette solution de régulation des outils disponible en post-équipement. « Le matériel doit être connu au sein de la presse », souligne Christian Held. Qu'il s'agisse d'un automate ou d'une vanne hydraulique, celui qui ne respecte pas les prescriptions d'usine a généralement peu de chances que son nouveau produit trouve sa place dans cette industrie. « Nous étions pour cela à la recherche d'un partenaire capable de concevoir avec nous la technologie de commande et de transposer le tout dans le cloud », résume Christian Held. « Nous considérons ici Phoenix Contact comme un précurseur qui nous soutient de manière optimale, de sorte que nous pouvons nous concentrer sur notre compétence principale. Cette compétence réside clairement dans la maîtrise des processus de formage précis et reproductible du métal », poursuit le Dr Apostolos Papaioanu.

Produire avec plus de précision, tout en gagnant du temps, en générant moins de déchets et en rendant le processus durablement plus fiable : chaque ressource économisée a au final un impact positif majeur sur la protection du climat et la rentabilité. Draw.Control et Draw.Monitor, associés à l'approche « Digital Factory now! » de Phoenix Contact, posent les bases permettant d'intervenir très tôt dans les processus – afin d'éviter les rebuts et en fin de compte d'économiser du CO₂. « En raison des exigences de qualité, seule une petite partie de la ferraille réintègre la construction automobile en tant que matériau neuf – la majorité ne retrouve donc pas le chemin de son application d'origine », explique Christian Held. Chaque rebut en moins réduit donc les efforts et l'énergie à investir dans le recyclage, ce qui permet d'augmenter sensiblement la durabilité de la chaîne de valeur.

Conclusion

Plus de durabilité, plus de rentabilité : un coup d’œil à l'usinage de la tôle montre comment la numérisation et l'utilisation ciblée de capteurs et d'actionneurs dans les outils d'emboutissage permettent d'acquérir davantage de maîtrise des processus. L'utilisation d'un système autonome avec connexion au cloud implique que cette modernisation est libre de toute restriction dans les domaines de la CE, de la sécurité ou des interfaces. « La collaboration avec Phoenix Contact a été et continue d'être extrêmement productive, inspirante et d'égal à égal. Leur expertise et leur soutien nous sont très précieux et, notamment en ce qui concerne les exigences posées à notre automate, ils nous ont aidés à mettre en œuvre nos approches innovantes de manière encore plus efficace », se réjouit le Dr Apostolos Papaioanu à propos de cette collaboration.

Chez Phoenix Contact, l'intégration de capteurs est considérée comme un jalon important sur la voie de la numérisation. La densité de données et d'informations qui en résulte permet alors, dans le cadre d'une All Electric Society, un couplage efficace des secteurs – dans le but d'augmenter l'efficacité des ressources.

Entrez en contact avec nos expertes et nos experts

Autres contributions

L'intégration sectorielle nécessite une communication de bout en bout

Entretien avec Martin Müller de Phoenix Contact sur l'absence de standards et la nécessite d'élargir son horizon au-delà de l'univers des bus de terrain.

Couplage de l'usine et du bâtiment

Le système de gestion des bâtiments Emalytics Automation harmonise les formats de données et relie intelligemment les secteurs entre eux.

Réseaux de campus 5G

Exemples d'applications industrielles pour la communication sans fil à large bande.