Controlli meccanici sui morsetti componibili I controlli meccanici sono utilizzati principalmente per testare i corpi dei morsetti componibili e le custodie isolanti. I controlli si concentrano su una sezione di collegamento sicura e sulla resistenza dei morsetti componibili rispetto al movimento, all'estrazione del conduttore e a fattori esterni.

Controlli meccanici

I controlli meccanici sono utilizzati principalmente per testare i corpi dei morsetti componibili e le custodie isolanti. I controlli si concentrano su una sezione di collegamento sicura e sulla resistenza dei morsetti componibili rispetto a varie influenze come il movimento e l'estrazione del conduttore. Inoltre, vengono testate la resistenza meccanica dei morsetti componibili e l'influenza delle condizioni ambientali. Tali controlli ci permettono di garantire elevati standard di qualità nell'area delle proprietà meccaniche. In questa pagina troverai varie prove meccaniche sul tema dei morsetti componibili. Per una panoramica chiara e rapida, i test e le norme che vengono spiegati in questa pagina, sono elencati di seguito, in successione.

Calibri

Sezione di collegamento (IEC 60947-7-1/-2)

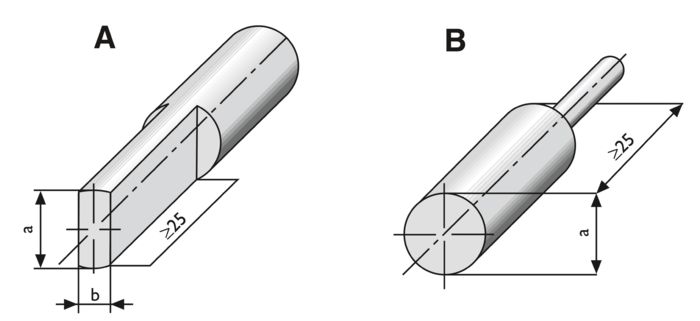

Questa prova meccanica definisce il collegamento di comuni conduttori secondo le indicazioni del produttore. I morsetti componibili devono essere realizzati in modo tale

da poter collegare conduttori di sezione nominale documentata e con capacità di connessione nominale. I dati sono forniti dal produttore in valori metrici (mm²) e anglosassoni (AWG). Sezione nominale ha il seguente significato: valore della massima sezione possibile di tutti i conduttori collegabili (flessibili, a uno o a più fili) a cui si riferiscono determinati requisiti termici, meccanici ed elettrici. Capacità di connessione nominale ha il seguente significato: range della sezione massima fino a quella minima collegabile (ridotta di min. 2 stadi) nonché numero di conduttori collegabili per i quali è stato costruito il morsetto componibile. Nella prova i morsetti componibili sono collegati con la sezione nominale e la capacità di connessione nominale. In alternativa la sezione nominale può essere certificata anche con calibri. (vedi fig.) Conduttori o calibri devono poter essere inseriti o collegati senza problemi nel punto di collegamento aperto. I morsetti di Phoenix Contact offrono dimensioni chiaramente sopra la norma per la sezione nominale designata. In base alle corrispondenti misure costruttive, in tutti i morsetti componibili del sistema CLIPLINE complete è possibile collegare le sezioni nominali anche con puntalini e collari di isolamento.

Tabella: sezione di collegamento

Tabella per la selezione dei calibri corretti

| Forma | Diametro "a" | Forma | Diametro "a" | |

|---|---|---|---|---|

| Conduttore | ||||

| 1,5 mm² | A1 | 2.4 mm | B1 | 1,9 mm² |

| 2,5 mm² | A2 | 2,8 mm | B2 | 2,4 mm² |

| 4 mm² | A4 | 3,6 mm | B4 | 3,5 mm² |

| 6 mm² | A5 | 4,3 mm | B5 | 4,4 mm² |

| 10 mm² | A6 | 5,4 mm | B6 | 5,3 mm² |

| 16 mm² | A7 | 7,1 mm | B7 | 6,9 mm² |

| 35 mm² | A9 | 10,2 mm | B9 | 10,0 mm² |

| 50 mm² | A10 | 12,3 mm | B10 | 12,0 mm² |

| 70 mm² | A11 | 14,2 mm | B11 | 14,0 mm² |

| 95 mm² | A12 | 16,2 mm | B12 | 16,0 mm² |

| 150 mm² | A14 | 22,2 mm | B14 | 20,0 mm² |

| 240 mm² | A16 | 26,5 mm | B16 | 26,0 mm² |

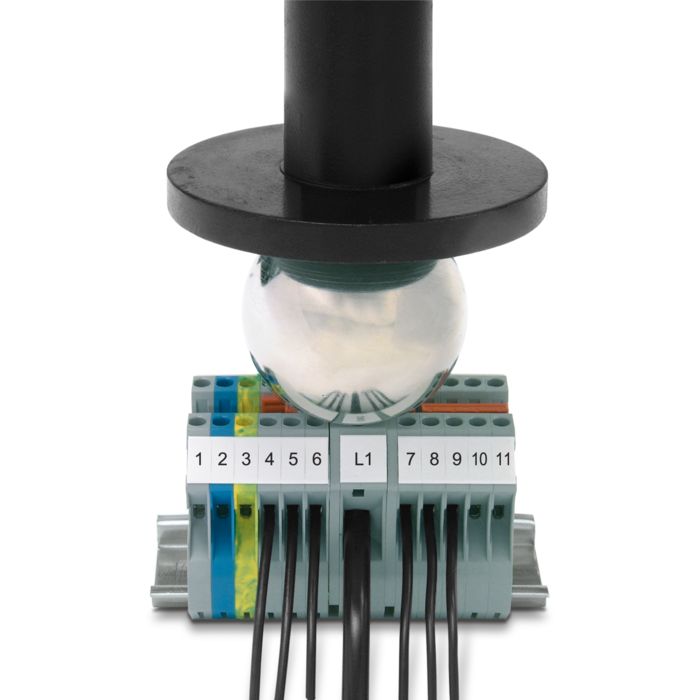

Protezione del dorso della mano: sfera di prova con diametro di 50 mm

Protezione da contatto (IEC 60529)

Gli impianti e le installazioni elettriche devono offrire un elevato grado di sicurezza anche in caso di manutenzione o di operazioni di misurazione e prova. BGV A3 prescrive lo stato privo di tensione delle parti dell'impianto a bassa tensione interessate fino a 1.000 V AC e 1.500 V DC quando si lavora in prossimità di parti sotto tensione. Per prevenire scosse elettriche, le parti sotto tensione devono essere protette da una copertura o da barriere contro il contatto diretto. Pertanto, i morsetti componibili di Phoenix Contact offrono agli elettricisti qualificati o al personale elettrotecnico addestrato protezione da contatto ai sensi della norma EN 50274. Nelle prove basate sulla norma EN 50274 le sonde di prova vengono portate dalla direzione operativa al componente da collaudare. Non è ammesso il contatto elettrico tra le sonde di prova e le parti sotto tensione. La protezione contro i contatti accidentali è testata con una forza di prova di 10 N e la protezione del dorso della mano a 50 N. I morsetti componibili di Phoenix Contact sono progettati principalmente in conformità alla norma DIN EN 50274. Per informazioni più dettagliate, consulta la documentazione del prodotto.

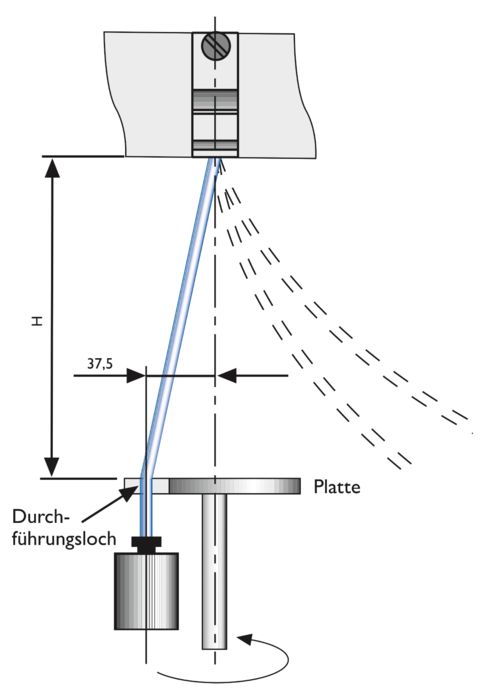

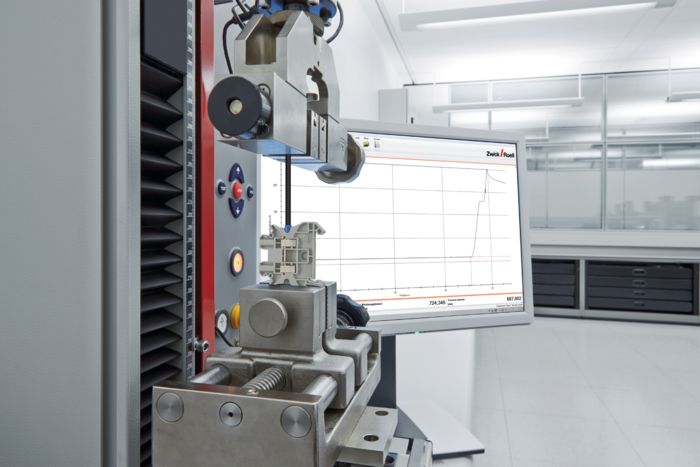

Attrezzatura per la prova di flessione a norma

Prova di flessione, test di flessione (IEC 60947-7-1/-2)

I morsetti componibili cablati correttamente devono offrire un elevato grado di sicurezza meccanica, tra cui un affidabile bloccaggio del conduttore. A questo scopo vengono eseguite prove con cavi rigidi e flessibili di sezione minima, di sezione nominale e di sezione massima. Un morsetto componibile fissato verticalmente viene collegato con un conduttore. All'estremità del conduttore viene appeso un peso di prova corrispondente alla sezione. Il conduttore viene guidato attraverso un'apertura di 37,5 mm posizionata al centro di un disco rotante e ruotato 135 volte intorno al proprio asse. Al termine il vano di connessione non deve presentare danni. Il contatto deve infine superare una prova di estrazione del conduttore. I morsetti componibili di Phoenix Contact sono realizzati in modo tale che il collegamento del conduttore avvenga senza problemi. Il conduttore e i punti di contatto rimangono intatti e presentano le stesse caratteristiche anche dopo ripetuti bloccaggi.

Parametri di controllo della prova di flessione

Tabella per determinare i parametri di controllo.

| AWG | Distanza H | Carico | |

|---|---|---|---|

| Sezione | |||

| 0,2 mm² | 24 | 260 mm | 0,3 kg |

| 4 mm² | 12 | 279 mm | 0,9 kg |

| 240 mm² | 500 | 464 mm | 20,0 kg |

Test di caduta libera

Test di caduta libera (IEC 60068-2-32)

Il test di caduta libera è una prova d'impatto che simula la caduta per 50 volte di un componente da collaudare da un'altezza di 500 mm in un tamburo rotante a norma. Tale prova viene effettuata su un morsetto componibile singolo. Qui i morsetti componibili non devono presentare danni che possano pregiudicarne l'utilizzo futuro. Questo include tutti i danni che influiscono sulla tenuta della guida DIN, così come scheggiature e rotture che influiscono sull'isolamento o sulle distanze di isolamento in aria e superficiale. Nel caso dei morsetti componibili di Phoenix Contact, questo test garantisce anche la tenuta delle singole parti assemblate nella custodia sulla base di distanze di trasporto talvolta lunghe dei morsetti componibili imballati fino all'installazione.

Fissaggio sicuro dei morsetti componibili (IEC 60947-7-1/-2)

Oltre al collegamento sicuro del conduttore, lo stesso morsetto componibile deve poter assorbire le forze. Per controllare la stabilità del posizionamento, un morsetto componibile viene montato su una guida DIN secondo le indicazioni del produttore. Infine, nei punti di collegamento vengono tese aste di acciaio con una lunghezza di 150 mm. Sui punti di collegamento e sul bloccaggio del morsetto componibile vengono esercitate forze di trazione e pressione, in funzione della sezione, con una corsa della leva di 100 mm. Durante tale operazione, il morsetto componibile non si deve allentare dalla guida DIN. Inoltre non si devono verificare danni sulla custodia. La struttura dei morsetti componibili di Phoenix Contact garantisce un posizionamento affidabile su diversi sistemi di guide DIN.

| Sezione (AWG) | Sezione (N) | Sezione dell'asta in acciaio (mm) | |

|---|---|---|---|

| Sezione (mm²) | |||

| 0,75 | 18 | 1 | 1,0 |

| 1 | - | 1 | 1,0 |

| 1,5 | 16 | 1 | 1,0 |

| 2,5 | 14 | 1 | 1,0 |

| 4 | 12 | 1 | 1,0 |

| 6 | 10 | 5 | 2,8 |

| 10 | 8 | 5 | 2,8 |

| 35 | 2 | 10 | 5,7 |

| 50 | 0 | 10 | 5,7 |

| 240 | 500 kcmil | 20 | 20,5 |

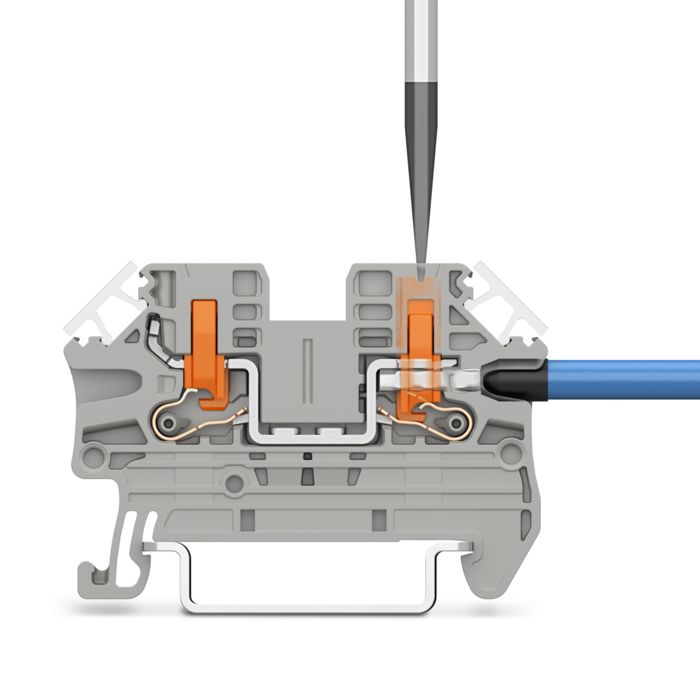

Prova dell'estrazione del conduttore su un morsetto componibile UT

Prova dell'estrazione del conduttore (IEC 60947-7-1/-2)

Nella pratica, durante il cablaggio o il funzionamento, le forze di trazione possono influire sul punto di collegamento. Pertanto i morsetti componibili cablati correttamente devono offrire un elevato grado di sicurezza meccanica. Per verificare la resistenza alla trazione di un punto di collegamento è necessario che quest'ultimo resista per oltre 60 secondi a una forza di trazione indicata, in base alla sezione. Questo test viene condotto dopo la prova di flessione. La sequenza delle prove va considerata come un inasprimento dei requisiti. La forza di trazione sollecita il conduttore nel punto di collegamento. Il conduttore non deve subire danni. La forza di trazione AWG dipende dalla sezione trasversale da testare (vedi tabella). I risultati della prova per i morsetti componibili Phoenix Contact vanno ben oltre i valori minimi richiesti arrivando fino al 150%.

Forze di estrazione dei conduttori

Forze di estrazione dei conduttori conformi alle norme IEC 60999 / EN 60999 / VDE 0609-1

| AWG | Forza di trazione | |

|---|---|---|

| Sezione | ||

| 0,2 mm² | 24 | 10 N |

| 4 mm² | 12 | 60 N |

| 300 mm² | 600 | 578 N |

PTV 2,5

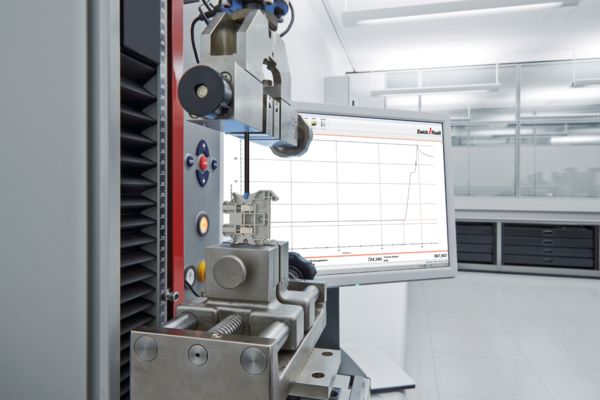

Resistenza meccanica (IEC 60947-7-1/-2)

La resistenza meccanica del punto di collegamento viene verificata in un esperimento pratico. A tale scopo i punti di collegamento dei morsetti componibili devono poter essere collegati più volte senza deterioramenti della qualità del collegamento a morsetto. Un morsetto componibile viene pertanto collegato e scollegato cinque volte con conduttori rigidi di sezione nominale, secondo le indicazioni del produttore. Le commutazioni avvengono sul morsetto componibile centrale di un blocco da cinque. Prima e dopo il test il morsetto componibile deve essere sottoposto a un controllo della tensione dissipata. Il punto di collegamento deve superare i collegamenti successivi senza danni evidenti. La caduta di tensione prima e dopo la prova non deve superare 3,2 mV. Dopo la prova la caduta di tensione non deve essere superiore a 1,5 volte il valore misurato prima della prova. I morsetti componibili di Phoenix Contact sono ideali per ripetuti collegamenti senza perdite visibili di qualità. La larghezza di banda dei collegamenti arriva a 5.000 cicli, in base alla tecnologia di connessione.

Test d'impatto

Test d'impatto (valore IK) (IEC 62262)

La norma IEC 62262 descrive un metodo di prova per determinare un grado di protezione (valore IK) contro le sollecitazioni meccaniche. Questo grado di protezione è determinato principalmente in relazione alle custodie e ai box. Nel test, un elemento d'impatto definito (martello) colpisce verticalmente il componente da collaudare montato orizzontalmente cinque volte in successione in diversi punti con un'energia definita con precisione. L'area d'urto dell'elemento di impatto è semicircolare. Gli elementi di impatto per i diversi gradi di severità sono divisi in sei categorie. Le custodie connettore CLIPLINE complete per la serie Push-in COMBI hanno un grado di protezione IK5.

Valori IK e relativi dati

La tabella fornisce una panoramica dei valori IK e dei dati relativi al test d'impatto.

| Peso | Diametro | Materiale | Altezza di caduta | |

|---|---|---|---|---|

| Categoria | ||||

| IK01...IK05 | 0,2 kg | 10 mm | Poliammide | 200 mm |

| IK06 | 0,5 kg | 10 mm | Poliammide | 200 mm |

| IK07 | 0,5 kg | 25 mm | Acciaio | 400 mm |

| IK08 | 1,7 kg | 25 mm | Acciaio | 295 mm |

| IK09 | 5,0 kg | 25 mm | Acciaio | 200 mm |

| IK10 | 5,0 kg | 25 mm | Acciaio | 400 mm |

Relazione tra il codice IK e l'energia di impatto

La tabella mostra la relazione tra il codice IK e l'energia di impatto. La relazione tra il valore IK00 e l'energia di impatto non è protetta da questa norma.

| Energia di impatto in joule | |

|---|---|

| Codice IK | |

| IK00 | - |

| IK01 | 0,15 |

| IK02 | 0,2 |

| IK03 | 0,35 |

| IK04 | 0,5 |

| IK05 | 0,7 |

| IK06 | 1 |

| IK07 | 2 |

| IK08 | 5 |

| IK09 | 10 |

| IK10 | 20 |

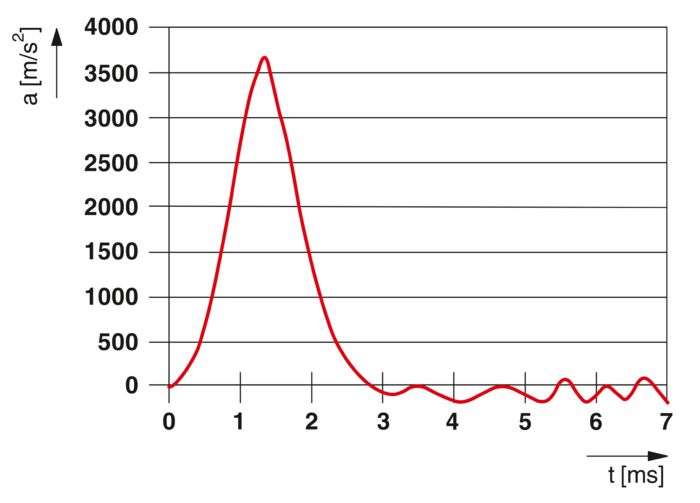

Test di sollecitazioni meccaniche (IEC 60068-2-27)

Il test di sollecitazioni meccaniche viene eseguito per testare e documentare la resistenza di un collegamento a morsetto agli urti di frequenza irregolare (con contenuto di energia variabile). Per simulare il carico del traffico ferroviario vengono utilizzati i gradi di severità delle norme DIN EN 50155 e IEC 61373 (Normativa europea per le applicazioni ferroviarie). Per la determinazione dell'urto vengono predefinite l'accelerazione e la durata. La normativa IEC 60068-2-27 prescrive tre urti positivi e tre urti negativi su tutti e tre gli assi (X, Y, Z). Le accelerazioni simulate raggiungono i 50 m/s² con una durata dell'urto di 30 ms. Al termine della prova, il collegamento non deve presentare danni al collegamento a morsetto che possano pregiudicarne l'utilizzo futuro. Durante la prova viene monitorato il comportamento di contatto dei componenti da collaudare. La normativa ferroviaria non ammette interruzioni di contatto > 1 µs. I morsetti componibili di Phoenix Contact resistono a questo carico di sollecitazioni e sono indicati per applicazioni con

vibrazioni estreme.

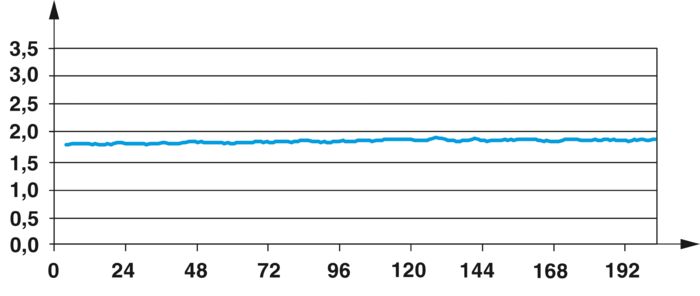

Diagramma di caduta di tensione di 200 componenti da collaudare dopo la prova di resistenza agli shock termici

Test di resistenza a shock termici (DIN EN 60352 T4)

Nella tecnica di processo, in prossimità delle fonti di calore e di raffreddamento, per ragioni di processo si verificano spesso rapide variazioni di temperatura. Questa prova serve a documentare che la qualità del punto di connessione continua a rimanere elevata anche in caso di repentine variazioni di temperatura. Per la prova cinque morsetti componibili vengono montati sul supporto di fissaggio e collegato con un conduttore di sezione nominale. La struttura viene esposta a rapide variazioni di temperatura in un procedimento a due camere. Le temperature sono pari alla temperatura limite superiore e inferiore dei morsetti componibili. Normalmente è in un campo di temperatura da -60 °C a +100 °C. Il tempo di sosta nella camera climatica è di 45 minuti, il cambio ha luogo nell'arco di pochi secondi. Questo cambio viene effettuato su 100 cicli. I requisiti sono considerati soddisfatti se dopo la prova non si riscontrano danni ai singoli componenti, che possono continuare a essere utilizzati.

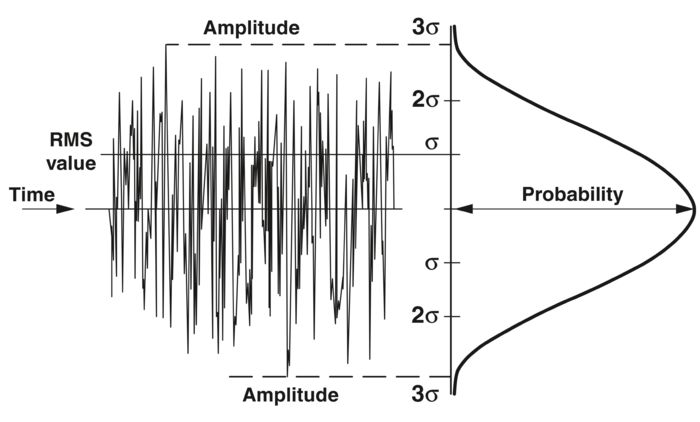

Diagramma delle oscillazioni

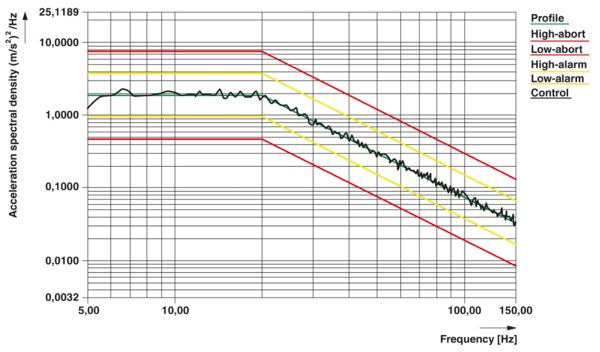

Prova vibrazioni - rumore (IEC 60068-2-64)

In varie applicazioni, i morsetti componibili sono soggetti a vibrazioni e urti. Queste interferenze non sono sempre armoniche, regolari o costanti in frequenza. Tali vibrazioni possono essere causate, ad esempio, dall'installazione in mezzi di trasporto come i veicoli su rotaia. Tali sollecitazioni si verificano anche nelle macchine di produzione o nella tecnologia mineraria. Le applicazioni ferroviarie sono all'avanguardia nel definire il grado di severità delle prove di resistenza alle vibrazioni. La norma DIN EN 50155 afferma che, se non diversamente specificato, si applicano i requisiti della norma EN 61373, categoria 1, classe B. Da qui derivano i seguenti parametri (vedi tabella). Per una simulazione pratica di queste sollecitazioni, la resistenza alle vibrazioni dei provini viene testata con vibrazioni a banda larga che producono rumore. In questo modo si generano accelerazioni realistiche sul morsetto componibile e sul conduttore collegato. Affinché il mix di segnali sia reale, deve essere garantita una certa distribuzione delle accelerazioni e delle ampiezze. Per la prova della categoria 1 B viene utilizzato un campo di frequenza da 5 Hz a 150 Hz. Il valore efficace dell'accelerazione può arrivare a 5,72 m/s². La prova viene eseguita sui tre assi del provino (X, Y, Z) ogni 5 ore. Durante la prova il contatto elettrico viene sottoposto a vibrazioni e vengono esaminate le interruzioni. In questo lasso di tempo i morsetti componibili non devono presentare danni che possano pregiudicarne l'utilizzo futuro. Inoltre durante la prova non sono ammesse interruzioni di contatto > 1 μs. La resistenza di contatto viene misurata prima e dopo la prova. La resistenza deve essere ≤ 1,5 volte il valore iniziale. I morsetti componibili di tutte le tecnologie di connessione di Phoenix Contact soddisfano questo requisito standard senza interruzione inammissibile dei contatti. Sono quindi indicati per applicazioni complesse, nelle quali deve essere garantito il funzionamento sicuro del collegamento a morsetto, anche in caso di vibrazioni.

Tabella: valore efficace dell'accelerazione correlata all'asse

La tabella mostra il valore efficace dell'accelerazione correlata alla categoria e all'asse.

| Orientamento | Valore efficace (m/s²) | |

|---|---|---|

| Categoria | ||

| 1B - carrozzeria | verticale | 5,72 |

| 1B - carrozzeria | trasversale | 2,55 |

| 1B - carrozzeria | longitudinale | 3,96 |

| 1B - carrello | verticale | 30,6 |

| 1B - carrello | trasversale | 26,6 |

| 1B - carrello | longitudinale | 14,2 |

Diagramma di prova secondo la categoria 1B

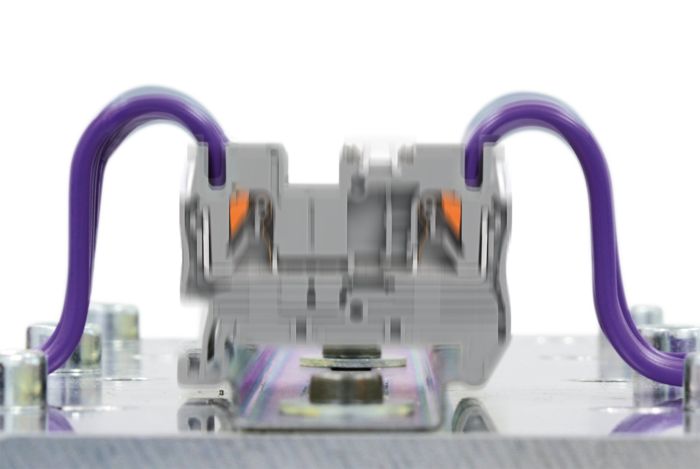

Prova vibrazioni su un morsetto componibile PT

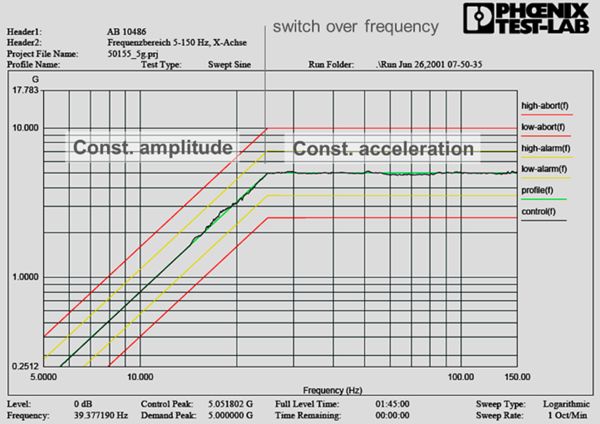

Prova vibrazioni - sinusoide (IEC 60068-2-6)

Questa prova serve a documentare la resistenza alle vibrazioni di un collegamento a morsetto in presenza di vibrazioni prolungate nel tempo, come ad esempio quelle causate da masse rotanti. Tali vibrazioni si verificano, ad esempio, nelle turbine e nei generatori delle centrali elettriche, negli impianti a energia eolica e nei motori o negli azionamenti. A tale scopo, al componente da collaudare sul sistema di prova (tavola vibrante) vengono trasmesse oscillazioni armoniche di forma sinusoidale per simulare le forze oscillanti uniformi. Il test passa attraverso una gamma di frequenze da 5 Hz a 150 Hz per ciclo e poi di nuovo a 5 Hz. L'ampiezza della deflessione sul tavolo vibrante è mantenuta invariata fino a 25 Hz. Al di sopra di questo valore, l'accelerazione del componente rimane costante. Il valore efficace dell'accelerazione può arrivare a max. 50 m/s². La frequenza cambia con un'ottava al minuto, cioè ogni 60 s la frequenza raddoppia o si dimezza. La prova viene eseguita sui tre assi del provino (X, Y, Z) ogni 2 ore. In questo lasso di tempo i morsetti componibili non devono presentare danni che possano pregiudicarne l'utilizzo futuro. Inoltre durante la prova non sono ammesse interruzioni di contatto (> 1 μs). La resistenza di contatto viene misurata prima e dopo la prova. La resistenza deve essere ≤ 1,5 volte il valore iniziale. Tutte le tecnologie di connessione soddisfano i requisiti della norma senza interruzioni del contatto non ammesse. Sono quindi indicati per applicazioni complesse, nelle quali deve essere garantito il funzionamento sicuro del collegamento a morsetto, anche in caso di vibrazioni.

Estratto di una prova di resistenza alle vibrazioni