Know-how in Safety Trends und Veränderungen im Safety-Markt

Um Ausfälle oder eventuelle Gefahrensituationen beherrschbar zu machen, erfordert das Arbeiten in einer zunehmend vernetzten und intelligenten Umgebung neue, individuelle Sicherheitskonzepte. Das Spezialgebiet der funktionalen Sicherheit steht im kontinuierlichen Wandel. Phoenix Contact unterstützt Sie deshalb gern, bei Normänderungen und neuen Technologien stetig auf dem aktuellen Kenntnisstand zu bleiben: Mit Produkten, Schulungen und TÜV-zertifizierten Expertinnen und Experten helfen wir Ihnen, die Maschinenrichtlinie und Safety-Anforderungen der Prozessindustrie zu erfüllen. Wir machen Sie fit für den Schutz von Menschen und Maschinen.

- Breites Produktportfolio für die Maschinensicherheit und sichere Prozessautomatisierung

- Umfangreiche Dienstleistungen für die Maschinen- und Anlagensicherheit

- Geprüfte Sicherheit durch TÜV-zertifizierte Mitarbeitende und Produkte

Funktionale Sicherheit in der Anwendung Langjährige Erfahrung, innovative Lösungen und aktuelle Technologien

Täglich bewähren sich unsere Safety-Produkte in unterschiedlichen Anwendungen und Branchen. Wir bieten individuelle Lösungen für die funktionale Sicherheit im Maschinenbau und der Prozessindustrie. Unsere zuverlässigen Sicherheitslösungen gewährleisten, dass Maschinen und Anlagen auch bei Störungen sicher betrieben werden können. Um Ihre Anlagen sicher und zuverlässig zu betreiben, vertrauen Sie auf unsere Expertise.

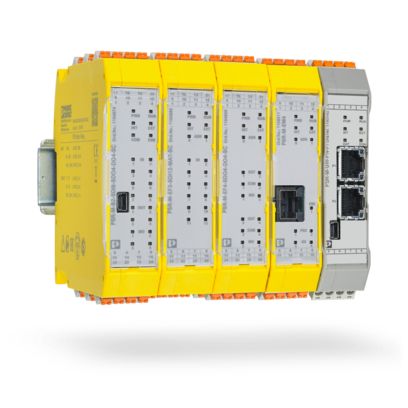

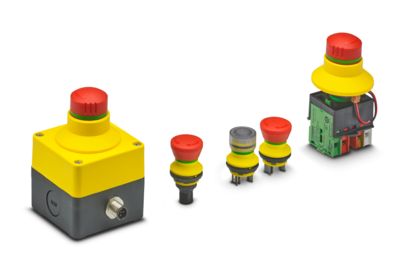

Produkte für die funktionale Sicherheit Vom Sicherheitsschalter bis zur sicheren Steuerung

Wir machen funktionale Sicherheit einfach. Wir bieten Ihnen ein umfassendes Portfolio an Produkten zur funktionalen Sicherheit, die speziell für den Schutz von Menschen und Anlagen entwickelt wurden. Vom berührungslosen Sicherheitsschalter bis zur komplexen Steuerung sind alle Safety-Produkte von Phoenix Contact SIL-zertifiziert und überzeugen durch eine einfache Handhabung.

Sicherheitsberatung Von der Gefährdungsbeurteilung bis zur zertifizierten Anlage

Die Integration der Sicherheitsfunktionen in Maschinen und Anlagen bedeuten für Sie als Hersteller einen zusätzlichen Aufwand. Dabei unterstützt Sie Phoenix Contact durch eine individuelle Beratung. Herstellerunabhängig stehen Ihnen die TÜV-zertifizierten Functional-Safety-Experten von Phoenix Contact beim Planen, Bauen, Verändern, Komplettieren und Betreiben von Maschinen entlang des Sicherheitslebenszyklus zur Seite.

Was ist funktionale Sicherheit? Normen und Standards

Als Entwickler und Hersteller von intelligenten Anlagen stehen Sie vor einer großen Herausforderung. Jedes noch so durchdachte System birgt ernsthafte Risiken für sein unmittelbares Umfeld. Die Normen und Richtlinien der funktionalen Sicherheit (FuSi) bedeuten zuverlässigen Schutz für Mensch, Umwelt und Maschine. Sie beschreiben die Beherrschung von Risiken durch automatisierte Sicherheitssysteme. Ausschlaggebend für die Sicherheit eines Systems sind die korrekte Anwendung der sicherheitsbezogenen (Steuerungs-)Systeme und anderer risikominimierender Maßnahmen. Wenn hier ein kritischer Fehler auftritt, übernimmt die Steuerung die Einleitung des sicheren Zustands.

Funktionale Sicherheit bewegt sich in einem gesetzlich regulierten Umfeld. Eine der besonders wichtigen Normen für den Maschinenbau ist die EN ISO 13849-1. Dort ist geregelt, welche Sicherheitsbestimmungen eine Maschine erfüllen muss. Die Normenreihe IEC 61511 regelt die Anwendung der funktionalen Sicherheit von Anlagen der Prozessindustrie. Wichtige Kenngrößen für die Zuverlässigkeit von sicherheitsbezogenen Funktionen sind der Sicherheitsintegritätslevel (SIL) und der Performance Level (PL).