Controlli sul materiale Nell'ambito del controllo del materiale, i morsetti componibili sono testati in relazione ai cambiamenti delle proprietà. L'attenzione dei controlli sui materiali si concentra su prove di sollecitazioni più durature, sotto forma di temperature costantemente più elevate, formazione di percorsi di dispersione dovuti all'umidità e allo sporco, nonché invecchiamento simulato dei materiali.

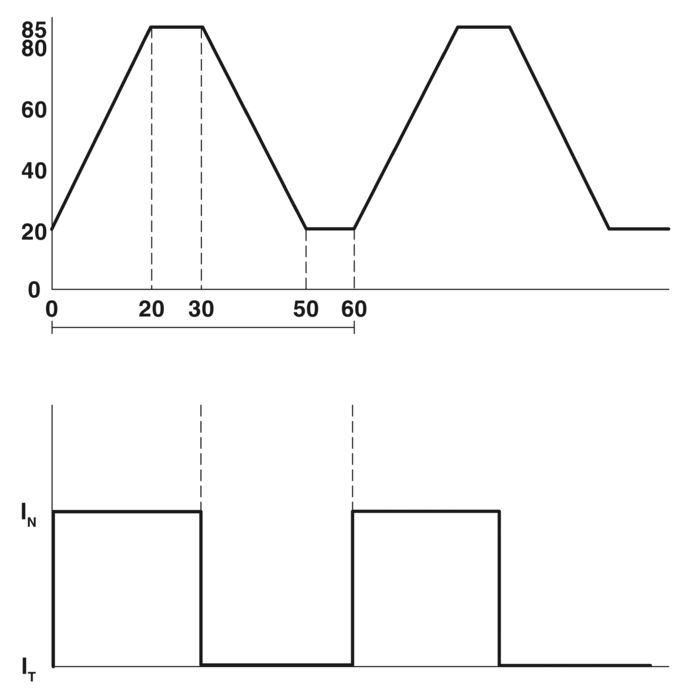

Diagramma corrente e temperature nel periodo di tempo considerato

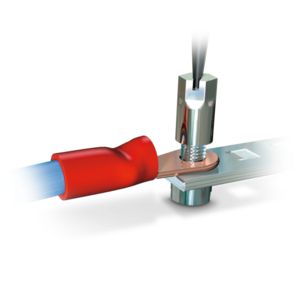

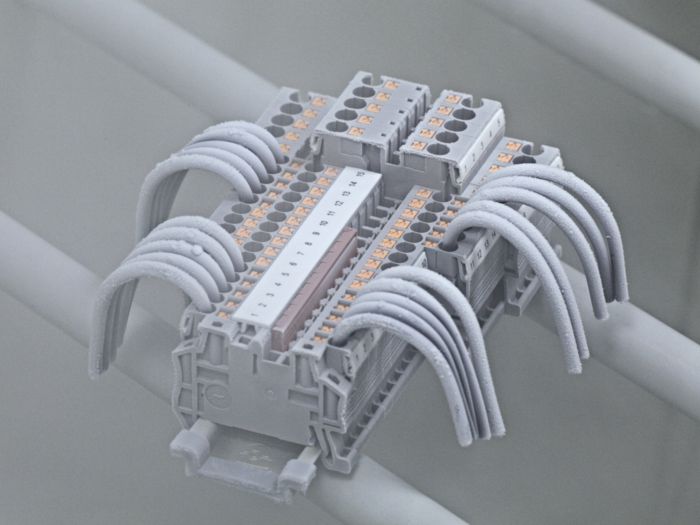

Test sulla resistenza operativa (IEC 60947-7-1/-2)

Nell'ottica di una lunga durata dei morsetti componibili, anche il comportamento di invecchiamento svolge un ruolo importante. Questa prova serve a verificare la qualità di contatto in condizioni di invecchiamento simulato. Per simulare un utilizzo pluriennale, cinque morsetti componibili vengono montati orizzontalmente su una guida e collegati in serie con conduttori di sezione di riferimento. Su ogni morsetto componibile collegato con conduttori con lunghezza minima di 300 mm viene misurata la caduta di tensione. La temperatura minima nella camera climatica è impostata a +20 °C. La temperatura superiore, invece, è impostata in modo da raggiungere la massima temperatura di esercizio ammissibile (max. +120 °C) del componente da collaudare durante la fase di mantenimento di 10 minuti. Durante la fase di riscaldamento e la successiva fase di mantenimento a temperatura massima viene applicata la corrente di dimensionamento. I componenti da collaudare raggiungono la massima temperatura di esercizio ammissibile (max. +130 °C). Segue la fase di raffreddamento. La caduta di tensione avviene dopo 24 cicli quando i provini si sono raffreddati (ca. +20 °C). La prova comprende nel complesso 192 cicli. La caduta di tensione non deve superare all'inizio 3,2 mV e durante o dopo la prova 4,8 mV, oppure 1,5 volte il valore misurato dopo il 24° ciclo. I morsetti componibili di Phoenix Contact sono realizzati per resistere a lungo anche a temperature critiche. Le materie plastiche utilizzate, nonché le parti in metallo garantiscono sufficienti margini di sicurezza.

1: Riscaldatore per irradiazione, 2: Fiamma, 3: Provino in plastica

Protezione antincendio (EN 45545-2)

Da marzo 2013, la norma EN 45545-2 ha sostituito le norme nazionali di protezione antincendio per i veicoli su rotaia. L'aggiornamento EN 45545:2013+A1:2015 stabilisce i requisiti di reazione al fuoco di materiali e componenti. Al fine di qualificare le materie plastiche per determinate classi di funzionamento e di omologazione di veicoli su rotaia, la norma descrive i cosiddetti Hazard Levels (HL) sulla base di metodi di prova per il rilevamento dei livelli di pericolo. Fra questi livelli l'HL 3 corrisponde ai requisiti massimi. Per la qualificazione delle materie plastiche per applicazioni elettrotecniche vengono eseguite le seguenti prove:

- Indice dell'ossigeno secondo la norma DIN EN ISO 4589-2

- Densità ottica dei fumi secondo EN ISO 5659-2 (25 kW/m²)

- Tossicità dei gas di scarico NF X70-100-2 (600 °C)

- Controllo di piccoli bruciatori verticali secondo la norma EN 60695-11-10

Le poliammidi non rinforzate con classe di protezione antincendio UL 94 V0 utilizzate nei morsetti componibili di Phoenix Contact soddisfano i requisiti più elevati, ovvero soddisfano la classe di protezione antincendio HL3, conformemente ai controlli indicati nei Requirement Set R22, R23, R24 e R26.

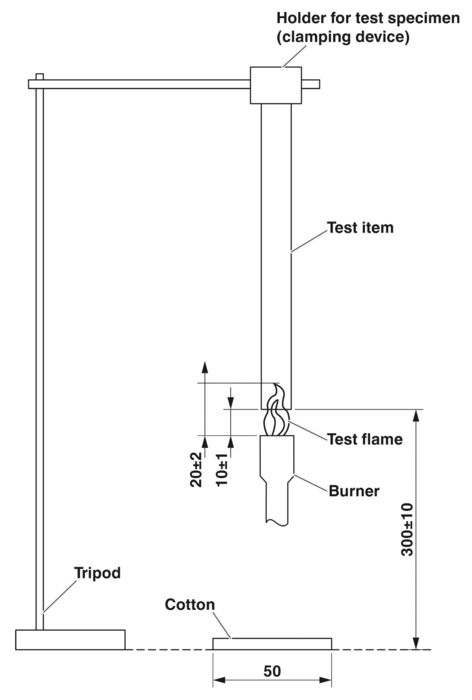

Struttura di prova secondo UL 94

Classificazione dell'infiammabilità UV ad ampio spettro (UL 94)

Lo standard UL 94 descrive le prove di combustibilità particolarmente significative per il settore elettrotecnico. La reazione al fuoco costituisce uno dei fattori fondamentali. La classificazione si suddivide in UL 94 HB (Horizontal Burn) e UL 94 V (Vertical Burn). Dalla struttura della prova risulta che le classificazioni UL-94-V0/1/2 hanno più valore della classificazione UL 94 HB.

UL 94 V0/1/2

Dopo un trattamento preliminare l'asta di prova viene bloccata in posizione verticale ed esposta più volte all'azione di una fiamma per 10 secondi. Tra un'esposizione e l'altra viene misurato il tempo necessario fino all'estinzione dell'asta di prova. Infine vengono valutati i tempi di post-combustione e il gocciolamento di particelle incandescenti. La plastica usata per i morsetti componibili Phoenix Contact soddisfa i criteri di qualità più elevati per la classificazione come materiale V0.

Valori di prova della classificazione dell'infiammabilità UV ad ampio spettro

Valori di prova per le classificazioni dei materiali V0, V1 e V2.

|

Classificazione dei materiali

V0 |

Classificazione dei materiali

V1 |

Classificazione dei materiali

V2 |

|

|---|---|---|---|

| Criteri | |||

| Tempo di post-combustione con la fiamma di un solo componente da collaudare (t1 e t2) | ≤10 s | ≤30 s | ≤30 s |

| Tempo totale di post-combustione con la fiamma di una serie di componenti da collaudare dopo il rispettivo trattamento preliminare (tf) | ≤50 s | ≤250 s | ≤250 s |

| Tempo di post-combustione con fiamma più tempo di incandescenza residua di ogni singolo componente da collaudare dopo la seconda fiamma (t2 più t3) | ≤30 s | ≤60 s | ≤60 s |

| Si può verificare la post-combustione e/o l'incandescenza residua di un singolo componente da collaudare fino al supporto? | no | no | no |

| Si può verificare la combustione della base di cotone da parte di particelle o gocce incandescenti? | no | no | sì |

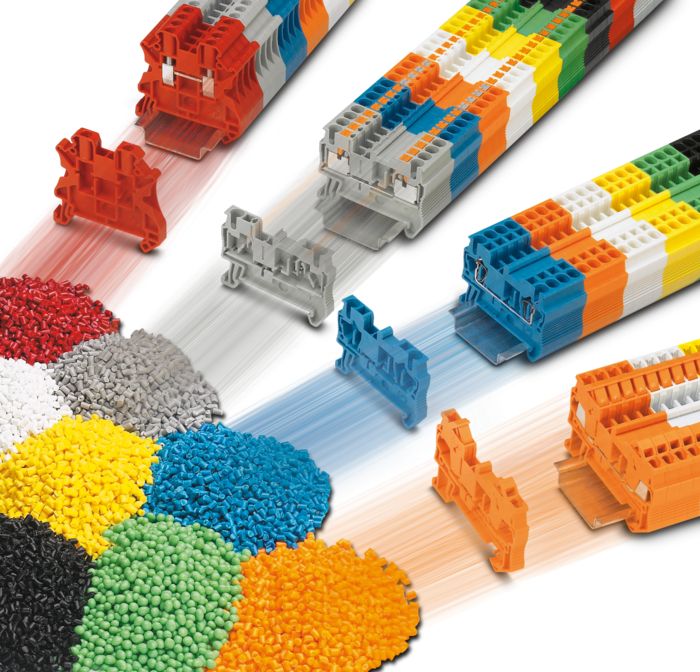

Granulato plastico di poliammide PA 6.6 usato frequentemente per i morsetti componibili

Potere calorifico (DIN 51900-2/ASTME 1354)

Per carico di incendio si intende la quantità di energia sviluppata in un incendio su una determinata superficie. Il valore del carico d'incendio si esprime in MJ/m². Il valore viene calcolato dal potere calorifico di una sostanza e dal fattore di combustione (DIN 18230-1). Maggiore è il potere calorifico e la presenza di una sostanza, maggiore è la quantità di energia liberata in un incendio. Di conseguenza, maggiore è il possibile carico d'incendio. Questo vale per tutti i componenti installati nell'applicazione in esame. I valori calorifici delle poliammidi come la PA 6.6 sono relativamente elevati (confronto: il valore calorifico del petrolio per riscaldamento è di circa 44 MJ/kg). Pertanto, nella determinazione del carico d'incendio vengono richiesti in misura sempre maggiore anche i valori calorifici dei morsetti componibili. I valori calorifici dei materiali utilizzati da Phoenix Contact secondo DIN 51900-2 und ASTM E 1354 sono disponibili nella seguente tabella. Per calcolare il carico d'incendio dei singoli componenti, il potere calorifico della rispettiva poliammide viene moltiplicato per il peso del componente e il numero di articoli installati. L'emissione di calore è documentata nel calorimetro a cono secondo ISO 5660-1 per i materiali plastici.

Valori di riscaldamento dei tipi di plastica usati frequentemente

Panoramica dei tipi di valori di riscaldamento medi per PA6.6 V0 e V2 secondo DIN 51900-2 e ASTM E 1354.

| DIN 51900-2 | ASTM E 1354: | |

|---|---|---|

| Tipo di plastica | ||

| Poliammide 6.6 V0 | ca. 30 MJ/kg | ca. 22 MJ/kg |

| Poliammide 6.6 V2 | ca. 32 MJ/kg | ca. 24 MJ/kg |

| A confronto: olio combustibile | - | ca. 44 MJ/kg |

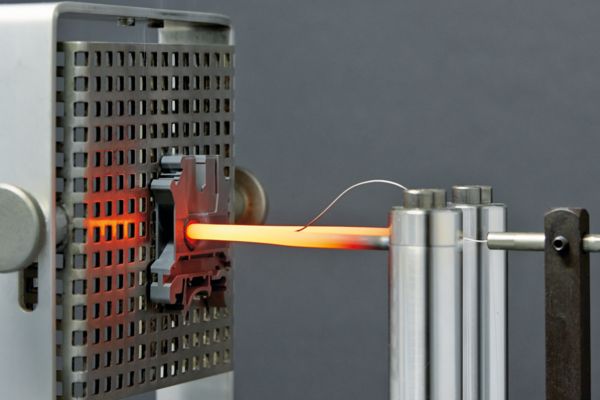

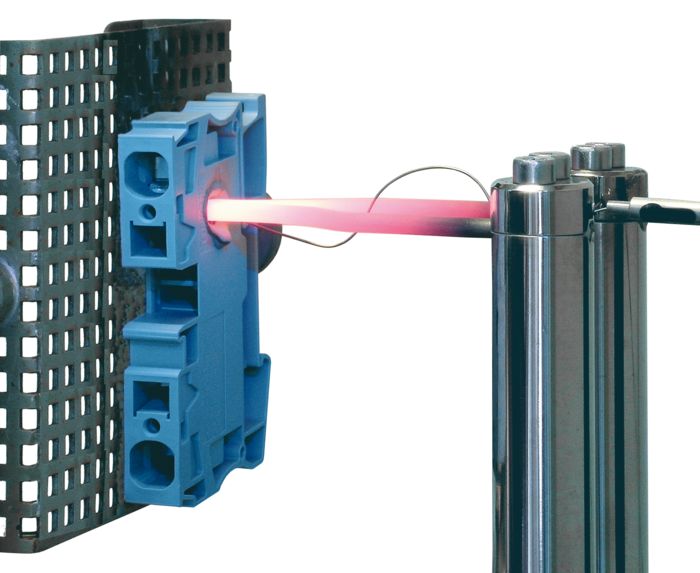

Struttura di prova della prova di filo incandescente

Prova di filo incandescente (IEC 60695-2-11)

In caso di sovraccarico, le parti conduttrici in metallo dei morsetti componibili o i conduttori collegati possono riscaldarsi molto, con ripercussioni anche sulla custodia in plastica. Per la simulazione di questa fonte di pericolo nei componenti elettrotecnici, un filo incandescente viene riscaldato a una determinata temperatura (550 °C, 650 °C, 750 °C, 850 °C o 960 °C). Come mostrato in figura, il filo incandescente viene poi spinto con una forza di 1 N perpendicolarmente al punto più sottile del componente da collaudare.

La prova si considera superata se si ottengono i seguenti risultati:

- Durante la prova non si genera alcuna fiamma o processo incandescente

- Le fiamme o i processi incandescenti si estinguono entro 30 s dopo la rimozione del filo incandescente

- Il supporto in carta velina sotto il filo incandescente non si incendia in caso di caduta di gocce incandescenti

Le poliammidi utilizzate per le custodie di Phoenix Contact soddisfano tutti i requisiti della prova di filo incandescente a +960 °C (massimo livello di temperatura).

Ritardanti di fiamma privi di alogeni (DIN EN ISO 1043-4)

Un rischio importante dell'utilizzo della plastica nella tecnologia di connessione è la sua infiammabilità. Soprattutto nel caso di un guasto elettrico, c'è la possibilità che le temperature di accensione della poliammide (PA 6 e PA 6.6) o del policarbonato (PC) vengano superate. Per prevenire un incendio, si prescrive una bassa infiammabilità e un comportamento autoestinguente della plastica. Tali caratteristiche si possono ottenere con tre tipi di ritardanti di fiamma:

- Composti organici alogeni (es. fluoro, cloro, bromo, iodio)

- Sostanze inorganiche (ad esempio alluminio, idrossido di magnesio, borato di zinco)

- Ritardante di fiamma a base di fosforo o melammina

Una proprietà dei composti alogeni è la loro capacità di rompere le reazioni a catena nella plastica. Senza questa proprietà, non è possibile escludere un eventuale processo di combustione. Purtroppo, però, queste sostanze sono altamente tossiche e, in caso di incendio, producono fumi estremamente nocivi, motivo per cui sono proibite per molte applicazioni nel contesto della direttiva RoHS. Se esposte al calore, le sostanze inorganiche scindono l'acqua e raffreddano così la superficie. In questo modo, nella zona di combustione la temperatura di accensione viene ridotta e il processo di combustione viene rallentato. Per un'efficace protezione antincendio, tuttavia, nella plastica devono essere presenti elevati quantitativi di tali ritardanti di fiamma. Questa circostanza porta a un deterioramento delle proprietà meccaniche. Restano ancora gli additivi ritardanti di fiamma contenenti fosforo o melamina. Questi additivi possono contrastare un incendio carbonizzando la superficie o con una sorta di schiuma. In questo modo viene rallentata la fornitura di ossigeno alla fonte diretta del fuoco. Nella poliammide è possibile ottenere una buona efficacia anche con quantità relativamente piccole. I morsetti componibili del sistema CLIPLINE complete sono realizzati in poliammide con classificazione di protezione antincendio UL 94 V0. Qui come ritardante di fiamma viene utilizzata la melammina cianurata. Per quanto riguarda i sistemi ritardanti di fiamma utilizzati, i morsetti componibili di Phoenix Contact sono quindi totalmente privi di alogeni.

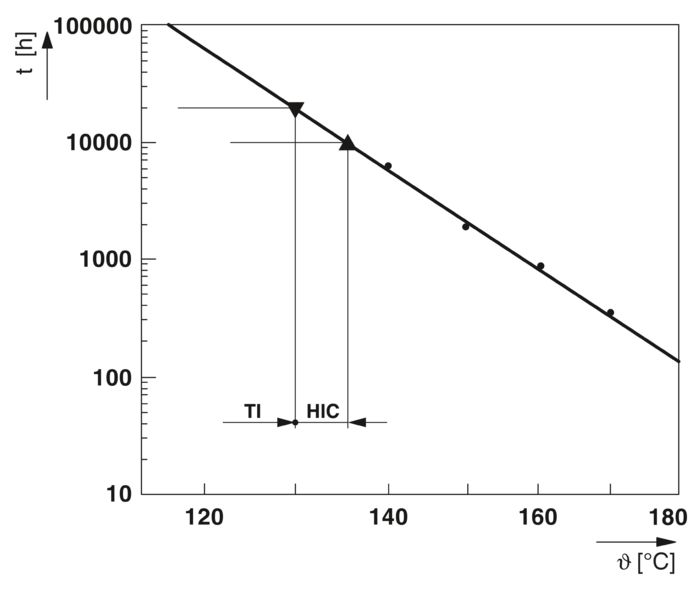

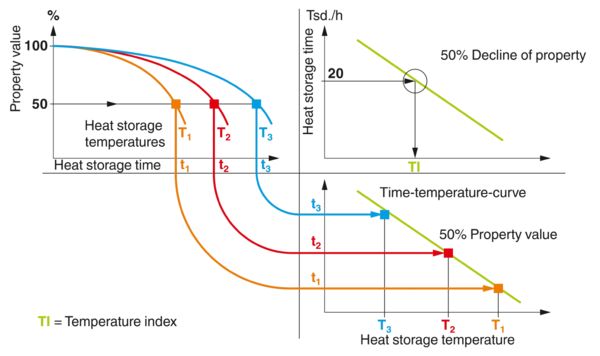

Diagramma per l'estrapolazione del valore TI e HCI

Proprietà isolanti TI (IEC 60216-1)

Nelle prove seguenti viene simulata una sollecitazione termica aumentata del morsetto componibile per un lungo periodo di tempo. A questo scopo, il comportamento delle materie plastiche a temperature sempre più elevate viene considerato in relazione alla resistenza alla trazione (flessibilità meccanica). La norma richiede almeno tre, ma preferibilmente quattro, diverse serie di misurazione della temperatura su un campione di prova. La resistenza alla trazione viene misurata prima e dopo lo stoccaggio per 500 h - 5.000 h, a seconda della specifica, e il risultato viene estrapolato a 10.000 h (HCI) e 20.000 h (TI). Ciò consente di determinare la temperatura alla quale, dopo queste 20.000 ore, la resistenza alla trazione si dimezza. La norma IEC 60216 indica un indice di temperatura che consente di determinare la durata meccanica delle materie plastiche in condizioni di sollecitazioni termiche.

Valori TI secondo la norma UL 94 V2: +105 °C

Valori TI secondo la norma UL 94 V0: +125 °C

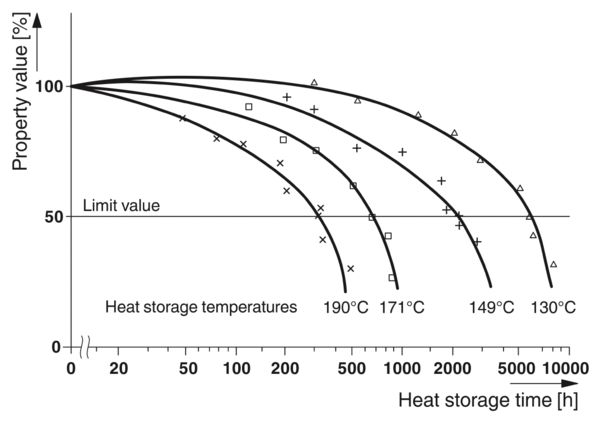

Diagramma per determinare la temperatura

Proprietà isolanti RTI (UL 746 B)

Nelle prove seguenti si simula una sollecitazione di temperatura aumentata del morsetto componibile per un lungo periodo di tempo. A tal fine, vengono valutate diverse temperature di prova in relazione alla perdita di resistenza dell'isolamento del 50 % (I quadrante: caldo, tiepido, freddo). Questi vari tempi di stoccaggio fino alla caduta del 50 per cento sono poi tracciati contro le corrispondenti temperature di stoccaggio (IV quadrante). Questo produce una curva tempo-temperatura (III quadrante). Da tale curva può essere derivato un valore di temperatura di isolamento (RTI), che corrisponde quindi a un arco di tempo di 20.000 h con una perdita di proprietà del 50%. La norma UL 746 B fornisce un indice di temperatura per le diverse classi di infiammabilità delle poliammidi. Questo indice consente di determinare la durata elettrica.

UL 746 B (valore RTI)

Il valore RTI indica la temperatura d'esercizio massima, prima che si verifichi una scarica disruptiva elettrica in determinate condizioni di prova. Le poliammidi utilizzate da Phoenix Contact sono classificate come segue: UL 94 V2 = +125 °C | UL 94 V0 = +130 °C.

Diagramma per la derivazione del valore di temperatura legato alla resistenza d'isolamento

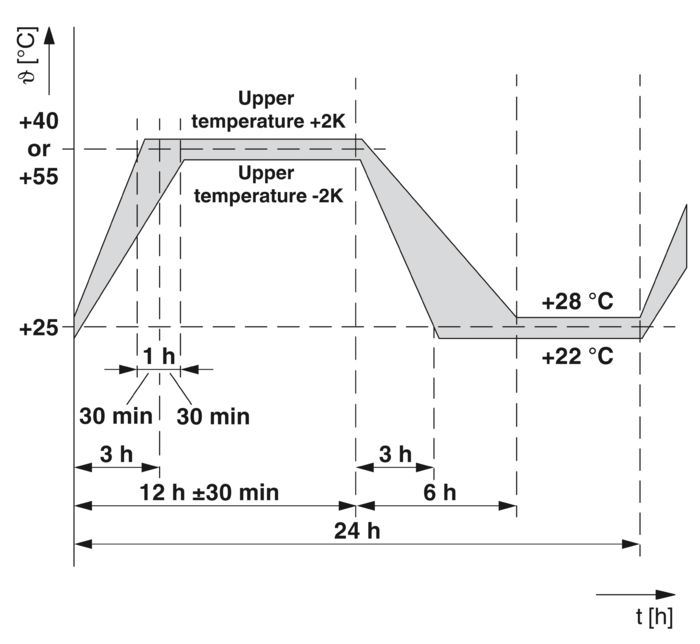

Ciclo di temperatura della prova termica

Prova termica: calore umido - ciclico (IEC 60068-2-30)

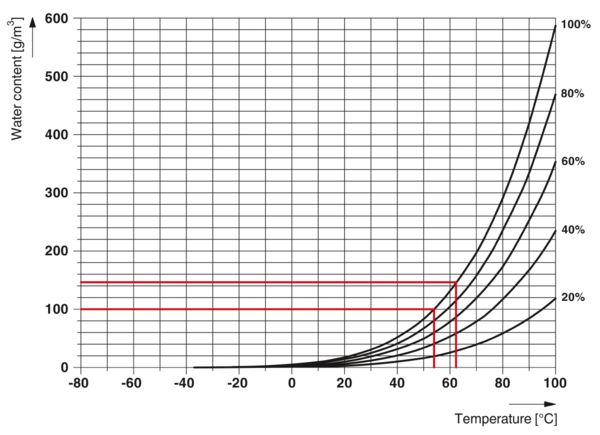

L'umidità dipende dalla temperatura e dalla pressione dell'aria. Più calda è l'aria, più umidità può assorbire. Un'umidità del 100% riflette la saturazione massima di vapore acqueo nell'aria alla rispettiva temperatura. La prova qui descritta comprende uno o più cicli di temperatura in corrispondenza di valori di umidità elevati (da >90 fino a 100% corrisponde a una temperatura di +40 °C o +55 °C). Le cassette morsetti normalmente sono realizzate in poliammide. Queste plastiche assorbono acqua e quindi cambiano anche la loro elasticità. Se conservate in acqua a +80 °C per diversi giorni, le poliammidi PA6 e PA66 possono assorbire un contenuto di umidità superiore all'otto per cento del peso. L'assorbimento di umidità è anche associato a un cambiamento dimensionale dovuto al "rigonfiamento". In condizioni climatiche reali, la poliammide assorbe circa dal 2 al 4% di umidità modificando la lunghezza da 0,6 a 0,8%. I morsetti componibili, dopo aver superato i cicli di prova, devono essere verificati per assicurarne una tenuta sicura, l'operabilità e il funzionamento per mezzo di una prova di isolamento e una prova di tenuta del conduttore.

Nel grado di severità del collaudo A, i morsetti componibili sono sottoposti a due cicli a +40 °C.

Nel grado di severità del collaudo B, i morsetti componibili sono sottoposti a un ciclo a +55 °C.

Diagramma del contenuto d'acqua in relazione alla temperatura

Assorbimento dell'umidità della poliammide a temperatura ambiente

La tabella mostra l'assorbimento di umidità della poliammide a temperatura ambiente (+23 °C, 50% di umidità).

| PA 6 | PA 6.6 | |

|---|---|---|

| Con percentuale di fibra di vetro | ||

| Nessun contenuto di fibra di vetro | 3 % | 2,5 % |

| 15 % | 2,6 % | 2,2 % |

| 25 % | 2,2 % | 2,1 % |

| 30 % | 2,1 % | 1,7 % |

Camera climatica

Prova termica: caldo secco (IEC 60068-2-2)

Il seguente test di calore secco è utilizzato per valutare l'idoneità di un componente per il funzionamento, lo stoccaggio o il trasporto a elevate temperature.

Viene fatta una distinzione tra i componenti da collaudare che emettono calore e quelli che non lo emettono, come i morsetti componibili, che sono quindi sottoposti allo scenario di prova Bb (con variazione graduale della temperatura). I gradi di severità sono definiti dalla temperatura di sollecitazione e dalla durata della sollecitazione. Nel caso dei morsetti componibili, la corretta tenuta e il funzionamento devono essere garantiti successivamente per mezzo di una prova di isolamento e del test di tenuta del conduttore.

Il grado di severità per i morsetti componibili di Phoenix Contact è di +85°C e 168 h.

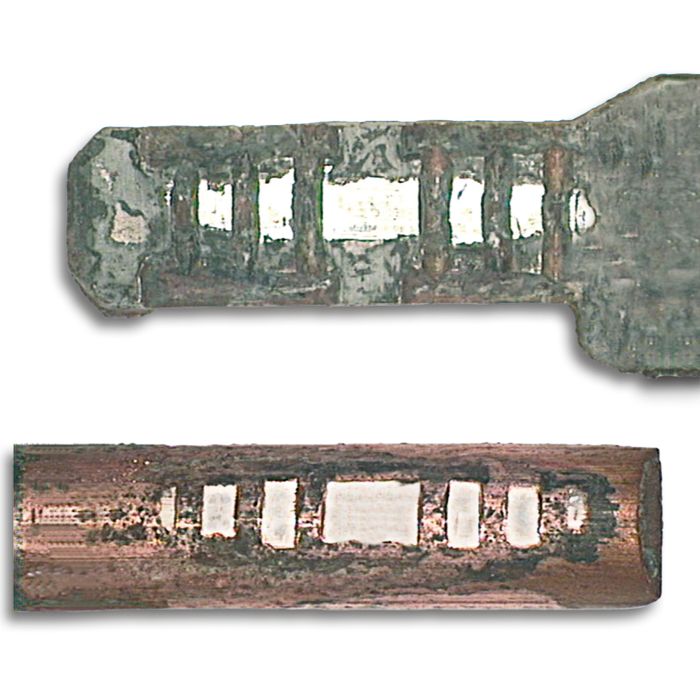

Zona di contatto di un morsetto a vite dopo lo svolgimento del test

Prova di resistenza alla corrosione (DIN 50018)

Il ruolo fondamentale svolto dalle parti metalliche dei collegamenti elettrici diventa decisivo in un ambiente aggressivo. Aree di contatto protette contro la corrosione costituiscono il presupposto per collegamenti a bassa impedenza e dunque potenti. Questo test consiste in una prova di resistenza alla corrosione in camera di condensa con atmosfera contenente biossido di zolfo. Qui si creano composti acidi con pH inferiore a 7, che aggrediscono le superfici metalliche. Nella camera di prova vengono introdotti due litri di acqua distillata e un litro di gas SO2. Nel corso del test, alla temperatura di prova di +40°C si formano acidi solforosi (H2SO3). Dopo otto ore, i componenti da collaudare vengono lasciati asciugare per 16 ore con la porta aperta. Al termine della prova, oltre al controllo visivo dei componenti da collaudare, vengono eseguite altre misurazioni della resistenza di contatto al fine di poter rappresentare più in dettaglio l'influsso di questa prova di resistenza alla corrosione sul punto di contatto. I morsetti componibili di Phoenix Contact generano collegamenti di elevata qualità e a tenuta di gas, che nemmeno gli agenti aggressivi possono danneggiare.

Prova della nebbia salina sui morsetti componibili PT

Prova di resistenza alla corrosione nebbia salina (IEC 60068-2-11/-52)

In particolare nella cantieristica navale e nelle applicazioni offshore, i componenti tecnici devono funzionare permanentemente in atmosfere corrosive. La percentuale di sale contenuta nell'aria, in combinazione con l'elevata umidità, presuppone che le parti metalliche utilizzate soddisfino elevati requisiti. In base alla normativa sopra citata viene simulata l'aggressività del clima marittimo. La resistenza delle parti metalliche e la protezione contro la corrosione vengono testate in atmosfera corrosiva mediante nebbia salina. A tale scopo i componenti da collaudare vengono posizionati nella camera di prova e spruzzati con una soluzione di cloruro di sodio al 5% (NaCl: valore pH 6,5 - 7,2) a una temperatura di +35 °C per 96 ore. Per valutare meglio l'influenza sui punti di contatto, dopo la conclusione della prova, oltre all'ispezione visiva dei componenti da collaudare, viene effettuata un'ispezione elettrica. I morsetti componibili di Phoenix Contact di tutte le tecnologie di connessione generano collegamenti a tenuta di gas, per cui i punti di contatto sono protetti dalla corrosione anche in condizioni climatiche estreme.

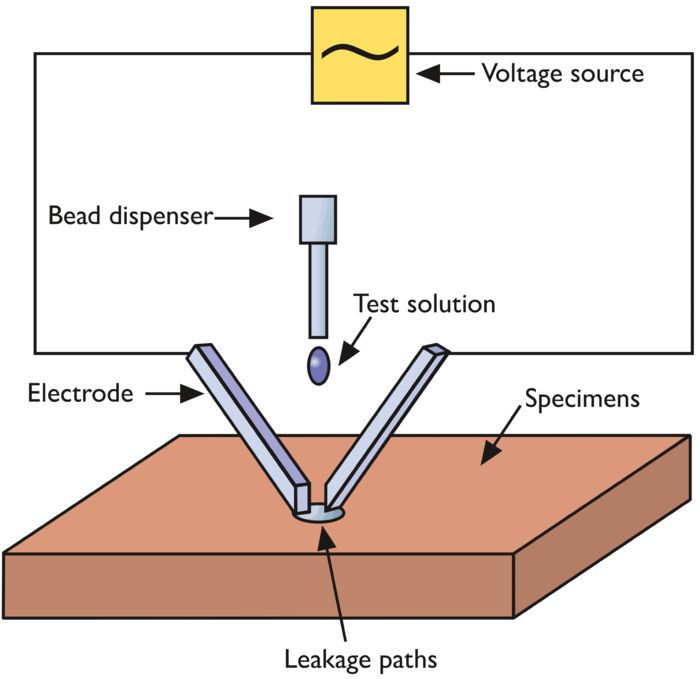

Struttura di prova schematica

Formazione di percorsi di dispersione (CTI) (IEC 60112)

L'umidità e la sporcizia favoriscono la formazione di percorsi di dispersione sulla superficie dei materiali plastici. La dispersione è la formazione di collegamenti conduttivi fra potenziali confinanti. È necessario tenere conto della dipendenza dei potenziali dalla loro differenza di tensione sotto influenze elettrolitiche. Il valore CTI di un materiale plastico indica in che misura la formazione di percorsi dispersivi può essere impedita. Su un campione di prova di 20 mm x 20 mm x 3 mm a una distanza di 4 mm vengono fissati due elettrodi di platino. Ai due elettrodi viene applicata una tensione di prova secondo il requisito standard. Poi un dispositivo con soluzione elettrolitica fa cadere una goccia sugli elettrodi ogni 30 secondi. L'esperimento serve a valutare il valore massimo di tensione senza corrente di cortocircuito > 0,5 A. I materiali plastici utilizzati da Phoenix Contact rientrano nella massima categoria di tensione di prova con un valore CTI di 600.

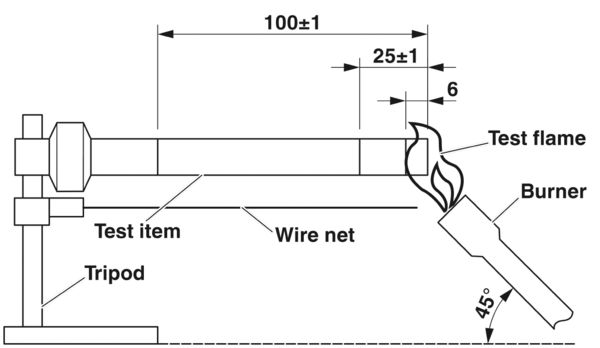

Struttura di prova test delle fiamme aghiformi

Test delle fiamme aghiformi (IEC 60947-7-1/-2)

Per l'impiego di morsetti componibili, la reazione al fuoco in caso di contatto diretto con una fonte di innesco è un criterio decisivo. Tali fonti di innesco possono essere ad esempio gli archi che si vengono a creare sulla distanza di isolamento superficiale. I morsetti componibili non devono favorire o accelerare gli incendi, le materie plastiche devono reagire con un comportamento autoestinguente. Con questa prova d'incendio viene simulato il comportamento dei componenti in presenza di una fonte di innesco esterna, che dall'esterno agisce direttamente su di loro. Nel corso del test una fiamma, alimentata con gas butano, viene applicata a un angolo di 45° sul bordo o sulla superficie del componente da collaudare per oltre 10 secondi (si veda fig.). Quindi viene osservato il comportamento del componente da collaudare senza

fonte di innesco. Il test si considera superato se le fiamme o i processi di incandescenza si estinguono entro 30 s dall'allontanamento della fiamma e se il supporto in carta velina sotto il componente da collaudare non si incendia a causa della caduta di gocce incandescenti. Tutti i morsetti componibili di Phoenix Contact superano il test con fiamma aghiforme grazie ai materiali di alta qualità utilizzati e alla loro forma costruttiva.

Protezione superficiale contro la corrosione (ISO 4042, EN 12450)

Per garantire proprietà elettriche o meccaniche stabili a lungo termine, nella tecnologia di connessione industriale le superfici metalliche richiedono una buona protezione dalla corrosione. Molti dei componenti sono utilizzati anche in climi aggressivi, ad esempio nell'industria di processo o in applicazioni offshore. Anche i valori di attrito e la prevenzione della corrosione svolgono un ruolo importante nell'ambito delle connessioni a vite. I morsetti componibili sono prodotti durevoli con cicli di vita di più decenni. Phoenix Contact protegge quindi dalla corrosione i componenti metallici installati nei morsetti componibili modulari. Per tutte le tecnologie di connessione con molle di contatto vengono utilizzati materiali per molle realizzati con acciai altamente legati, esenti da corrosione. Le superfici dei componenti ferrosi sono passivate ad alto spessore secondo la norma DIN ISO 4042. In particolare, nel caso di materiali in rame, la possibile formazione di whisker di stagno è efficacemente contrastata dalla nichelatura conformemente alla norma EN 12540. La resistenza di contatto elettrica di tutti i morsetti componibili tra il conduttore e la barra conduttrice non è influenzata negativamente dai sistemi anticorrosione.

| Modulo di protezione | Norma | Sistema di protezione | Spessore strato | |

|---|---|---|---|---|

| Materiale | ||||

| Ferro | Zinco | DIN EN 12329 | Passivazione ad alto spessore o cromatura blu | 5 μm … 8 μm |

| Rame | Nichel | DIN EN 12540 | Solfato di nichel | 3 μm … 5 μm |

| Rame | Stagno | DIN 50965 | 2 μm … 3 μm strato di sbarramento in nichel + strato di stagno | 4 μm … 8 μm |

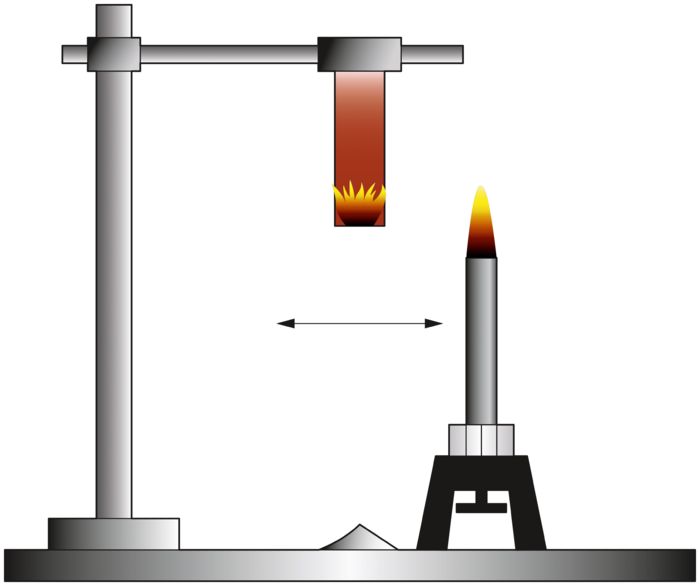

1: Riscaldatore per irradiazione, 2: Fiamma, 3: Provino in plastica

Infiammabilità superficiale (ASTME 162 (NFPA 130))

Per valutare l'infiammabilità superficiale e la propagazione della fiamma della plastica, il cosiddetto Flame Spread Index viene determinato secondo la norma ASTM E 162. A tale scopo un provino viene irradiato con una fonte di calore e acceso con una fiamma libera messa a contatto con la parte superiore. Durante la durata della prova viene determinato il tempo in cui il fronte di fiamma raggiunge due punti di misurazione posti da due parti opposte. Dal prodotto di questo tempo di propagazione della fiamma e di un fattore di sviluppo del calore calcolato risulta il "Flame Spread Index". Inoltre, durante la prova viene osservato e valutato il gocciolamento di particelle incandescenti dalla plastica. In America, il Flame-Spread-Index può essere di massimo 35. I morsetti componibili di Phoenix Contact ottengono un valore di 5 e non gocciolano allo stato incandescente. Pertanto il valore è ben al di sotto dei valori massimi ammissibili del Federal Railroad Administration (FRA) del Dipartimento dei Trasporti degli Stati Uniti.

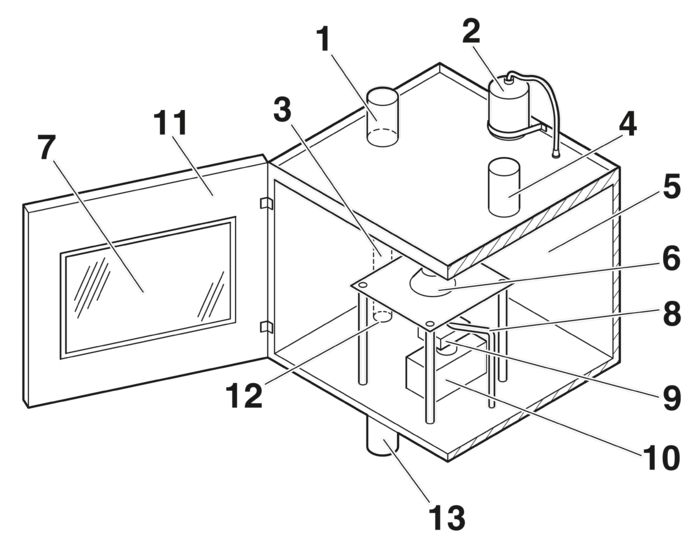

Struttura di prova della densità ottica dei fumi

Densità ottica del fumo (EN ISO 5659-2)

La norma EN ISO 5659-2 descrive un metodo per valutare lo sviluppo di fumo di un materiale in caso di incendio dopo l'esposizione a un calore radiante aggiuntivo. La prova viene effettuata su un totale di sei campioni di prova, ma individualmente in una camera di prova ermetica con serratura. I campioni di prova devono essere quadrati (75 mm x 75 mm), con una superficie piatta e non più spessi di 25 mm. Sono avvolti con un foglio di alluminio in modo tale che una superficie sollecitata di 65 mm x 65 mm rimanga libera solo sul lato superiore. Per la prova, il campione di prova viene fissato orizzontalmente in un dispositivo ed esposto sulla sua superficie a un'irradiazione di 25 kW/m² per 10 minuti. La prova viene effettuata su tre campioni senza fiamma pilota e su tre provini con fiamma pilota. La densità ottica dei fumi è misurata fotometricamente. In primo luogo, i cambiamenti di valore del fascio di luce che colpisce un fotosensore sono misurati in mV. (Piena luminanza = 100%, oscurità = 0%).

I valori determinati sono convertiti con la seguente formula e specificati come densità di fumo:

Dsmax = 132 * log 10 / 100 Tmin

Descrizione dell'immagine: 1. sistema ottico di misurazione 2. regolatore di pressione 3. percorso della luce 4. apertura di ingresso dell'aria superiore (zona superiore) e apertura di uscita dell'aria inferiore, collegata al ventilatore di scarico (in basso) 5. camera 6. dispositivo di riscaldamento a cono 7. finestra 8. bruciatore a fiamma pilota 9. campione di prova nel portacampioni 10. dispositivo di pesatura 11. porta con serratura 12. finestra ottica 13. sorgente luminosa

Densità ottica del fumo (ASTM E 662 (NFPA130))

La norma ASTM E 662 specifica la valutazione della densità del fumo ottico durante un incendio aperto o una combustione lenta. Inoltre viene esaminata la trasparenza rispetto al volume della camera di combustione. A tale scopo un provino viene inserito in una camera di densità del fumo precisamente definita. Il componente da collaudare viene irradiato con un calore pari a 2,5 W/cm². Infine per 20 minuti vengono simulati i seguenti processi:

- Combustione sotto l'azione diretta di una fiamma

- Combustione senza fiamma (prevenzione di una fiamma libera)

I valori limiti della densità ottica del fumo sono registrati dopo 1,5 e 4 minuti.

- Densità ottica del fumo specifica (Ds 1,5), valore limite 100

- Densità ottica del fumo specifica (Ds 4), valore limite 200

- Densità massima del fumo (Dm) durante i 20 minuti di prova

Le poliammidi utilizzate per i morsetti componibili di Phoenix Contact soddisfano, secondo ASTM E 662, tutti i requisiti della Federal Railroad Administration (FRA) del Dipartimento dei Trasporti degli Stati Uniti.

Tossicità dei gas di scarico (NF X70-100-2 (600 °C))

La norma NF X70-100:2006, come parte dei Requirement Set R22 e R23 di EN 45545-2:2013+A1:2015, descrive una procedura per testare la tossicità del fumo di un materiale in caso di incendio. In questo test, 1 g del materiale da testare viene decomposto termicamente a +600 °C in un tubo di quarzo in condizioni definite (portata d'aria 120 L/min per 20 min) e in assenza di ossigeno. In seguito, i gas di combustione vengono raccolti e analizzati. A questo scopo, i gas di combustione risultanti vengono passati attraverso flaconi riempiti con un liquido di assorbimento, in modo che i gas di combustione rimangano in questo liquido. Successivamente, per gli acidi alogenidrici acido cloridrico (HCl), bromuro di idrogeno (HBr), acido cianidrico (HCN) e acido fluoridrico (HF), nonché per gli ossidi di azoto (NOX) e l'anidride solforosa (SO₂) vengono effettuate analisi chimiche e determinate le loro concentrazioni. I gas di combustione monossido di carbonio (CO) e anidride carbonica (CO₂) sono determinati per mezzo della spettroscopia IR. La tossicità dei gas di scarico di un materiale è rappresentata dall'indice di tossicità convenzionale CITNLP, che è dato dal rapporto tra i componenti dei gas misurati (ci) e le concentrazioni di riferimento date (Ci):

CIT NLP = c1/C1 + c2/C2 + c3/C3 + c4/C4 + c5/C5 + c6/C6 +c7/C7 +c8/C8

| Concentrazione di riferimento [mg/m³] | |

|---|---|

| Componenti gassosi | |

| Anidride carbonica (CO₂) | 72.000 |

| Monossido di carbonio (CO) | 1.380 |

| Acido fluoridrico (HF) | 25 |

| Acido cloridrico (HCI) | 75 |

| Acido bromidrico (HBr) | 99 |

| Acido cianidrico (HCN) | 55 |

| Anidride solforosa (SO₂) | 262 |

| Ossidi di azoto NOx | 38 |

Tossicità dei gas di scarico (SMP 800 C)

La norma SMP 800-C descrive i valori massimi consentiti dei fumi nocivi durante la combustione di un materiale plastico. Rispetto a BSS 7239 (Boeing Standard), questa normativa segnala processi di misurazione più precisi per la determinazione qualitativa e quantitativa dei fumi nocivi. Inoltre, durante la prova ASTM E 662, tra il 4° e il 19° minuto, dalla camera NBS vengono prelevati 6 litri di gas di combustione che vengono inviati in laboratorio. Valori limite SMP -800-C dei fumi tossici in ppm:

- Monossido di carbonio (CO) 3500

- Anidride carbonica (CO₂) 390.000

- Ossidi di azoto (NOX) 3100

- Anidride solforosa (SO₂) 3100

- Acido cloridrico (HCl) 3500

- Acido bromidrico (HBr) 3100

- Acido fluoridrico (HF) 3100

- Acido cianidrico (HCN) 3100

Le poliammidi utilizzate da Phoenix Contact sono molto al di sotto delle concentrazioni critiche.

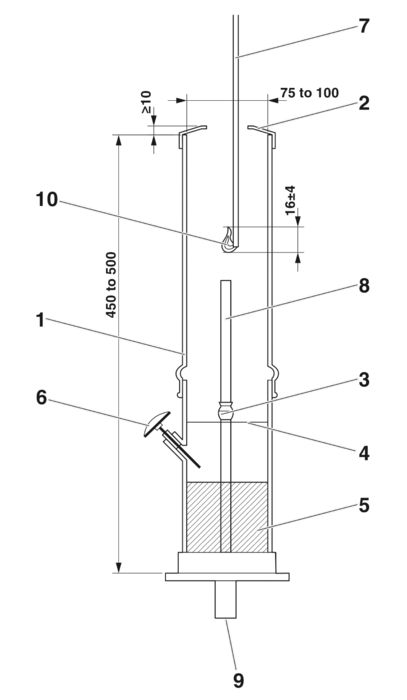

Struttura di prova

Indice dell'ossigeno (DIN EN ISO 4589-2)

La norma DIN EN ISO 4589-2 descrive una prova di reazione al fuoco dei materiali plastici in base a un indice di ossigeno (OI). Per le materie plastiche, come quelle utilizzate nell'industria elettrica, nelle prove viene utilizzata una lastra con una lunghezza da 70 a 150 mm, una larghezza di 6,5 mm (±0,5 mm) e uno spessore di 3 mm (±0,25 mm). Questa lastra è montata verticalmente in un cilindro di vetro, irrorata con una miscela di ossigeno-azoto e illuminata sul bordo superiore con una fiamma di gas propano. Successivamente, il comportamento della combustione viene analizzato a diversi contenuti di ossigeno del gas circostante. L'accensione consiste nell'esposizione a una fiamma per un massimo di 30 s seguita da una pausa di 5 s. L'esposizione alla fiamma viene ripetuta in passi di 5 secondi fino a quando la superficie del campione di prova brucia. L'obiettivo è ottenere un tempo di combustione di 180 s dopo la rimozione della fiamma di propano. Durante la combustione non dovrebbero gocciolare allo stato incandescente o sciogliersi più di 50 mm di superficie, misurati dal bordo acceso. Sono ammesse interruzioni della combustione ≤1 s. Se la fiamma si spegne prima che siano trascorsi 180 s, la misurazione viene valutata come "O" e il contenuto di ossigeno viene aumentato per il ciclo successivo. Se la fiamma ha resistito per 180 s, la misurazione viene valutata come "X" e il contenuto di ossigeno viene ridotto per il ciclo successivo. Su diversi campioni viene determinata una precisione della soglia dell'ossigeno (alla quale il campione brucia ancora) di ≤1 % per i cicli "O". Questo viene poi utilizzato per calcolare l'indice di ossigeno OI.

- Canna fumaria

- Aletta della canna fumaria

- Supporto del campione di prova

- Schermatura a rete metallica

- Diffusore e una camera di miscelazione

- Qualsiasi dispositivo di misurazione della temperatura

- Tubo

- Campione di prova

- Miscela di ossigeno-azoto

- Fonte di innesco

Controllo di piccoli bruciatori verticali secondo il metodo di prova B

Controllo con fiamma verticale (EN 60695-11-10)

La norma EN 60695-11-10 serve per valutare la reazione al fuoco. Il materiale viene acceso con una fiamma aghiforme standardizzata da 50 W. A tal fine, è necessario disporre di un componente da collaudare rettangolare a forma di asta. Tale componente da collaudare deve essere di 125 mm x 13 mm x uno spessore da 0,1 a 12 mm, liberamente selezionabile. Nel metodo di prova "A" sono necessarie tre aste di controllo. Durante il test, ogni asta è fissata orizzontalmente e la valutazione si basa sulla velocità di combustione lineare. A questo scopo, sono stati precedentemente applicati due segni a 25 mm e 100 mm ciascuno. A seconda della combustione, la classificazione è "HB // HB 40 // HB 75 // o, se si supera la soglia dei 100 mm, con

v= L/t * 60s/min

v = velocità di combustione

L = lunghezza dimensione dei danni

t = tempo

Nel metodo di prova "B" sono necessarie cinque aste di prova, ogni asta viene sospesa verticalmente a un'estremità e l'estremità libera viene illuminata per 10 s con una fiamma di prova. Sotto il componente da collaudare è collocata una base in cotone. Si determina quindi il tempo di post-combustione t1. Subito dopo, una seconda fiamma viene applicata per altri 10 s con misurazione del tempo di post-combustione t2 e del tempo di post-combustione t3. Non deve verificarsi né la caduta di gocce incandescenti né la combustione della base. I valori misurati sono calcolati per la valutazione come segue:

tf = (t1,1 +t2,1)(t1,2 +t2,2)(t1,3 +t2,3)(t1,4 +t2,4)(t1,5 +t2,5)

Controllo con fiamma verticale metodo di prova A

Controllo dei bruciatori piccoli verticali: criteri di classificazione dei materiali

La tabella mostra i criteri del test in relazione alla classificazione del materiale

| Classificazioni dei materiali V0 | Classificazioni dei materiali V1 | Untitled item | |

|---|---|---|---|

| Criteri | |||

| Tempo di post-combustione con fiamma su ogni singolo componente da collaudare (t1 e t2) | ≤10 s | ≤30 s | ≤30 s |

| Tempo totale di post-combustione con la fiamma di una serie di componenti da collaudare dopo il rispettivo trattamento preliminare (tf) | ≤50 s | ≤250 s | ≤250 s |

| Tempo di post-combustione con fiamma più tempo di incandescenza residua su un singolo componente da collaudare dopo la seconda esposizione diretta alla fiamma (t2 più t3) | ≤30 s | ≤60 s | ≤60 s |

| Si può verificare la post-combustione e/o l'incandescenza residua di un singolo componente da collaudare fino al supporto? | no | no | no |

| Si può verificare la combustione della base di cotone da parte di particelle o gocce incandescenti? | no | no | sì |