Wat is Industrie 4.0? Industrie 4.0 staat voor de digitale transformatie van de industrie. Leer hoe IoT, AI en big data de productie optimaliseren en de flexibiliteit verhogen.

Beknopte samenvatting

Industrie 4.0, de vierde industriële revolutie, beschrijft de digitale transformatie in productie. Moderne informatie- en communicatietechnologieën zoals IoT (netwerkkoppeling van machines en apparaten), kunstmatige intelligentie en big data (verwerking van grote hoeveelheden gegevens) maken productieprocessen intelligenter en meer genetwerkt. Bedrijven reageren sneller op marktomstandigheden, optimaliseren processen, verlagen kosten en verbeteren de productkwaliteit.

Kansen voor bedrijven

Bedrijven kunnen Industrie 4.0 technologieën gebruiken om productie- en bedrijfsprocessen te verbeteren. IoT-sensoren leveren realtime gegevens over machinestatussen en productieprocessen, optimaliseren onderhoudsplannen en voorkomen storingen. AI ondersteunt geautomatiseerde beslissingen door patronen te herkennen in grote hoeveelheden gegevens. Cloudgebaseerde platforms maken naadloze samenwerking en verhoogde security van gegevens mogelijk. Big Data analyses verbeteren marktprognoses en bevorderen innovatie. Om concurrentievoordelen te behalen, kunnen bedrijven zich flexibeler aanpassen aan de behoeften van de klant en nieuwe bedrijfsmodellen implementeren.

Toepassingsgebieden van Industrie 4.0

- Smart factory: geautomatiseerde en genetwerkte productiefaciliteiten

- Voorspellend onderhoud: Preventief onderhoud dat de onderhoudsvereisten tot een minimum beperkt

- Supply chain management: Real-time bewaking en optimalisatie van de supply chain voor efficiëntere processen

- Aanpassing aan massaproductie: Flexibele productie om kosteneffectief te voldoen aan individuele klantvereisten

- Internet of Things (IoT): netwerkkoppeling van machines en apparaten

- Cyber-Physical-Systems: Integratie van fysieke en digitale systemen om productieprocessen te verbeteren

- Augmented Reality (AR): Ondersteuning voor onderhouds- en reparatiewerkzaamheden door de virtuele uitbreiding van digitale elementen

- Big Data Analytics: Gebruik van grote hoeveelheden gegevens om productieprocessen en besluitvorming te optimaliseren

Digitale tweelingen in de Industrie 4.0

Digitale tweelingen spelen een centrale rol in Industrie 4.0, omdat ze de kloof tussen de fysieke en digitale wereld overbruggen. Ze maken nauwkeurige real-time bewaking en analyse van machines, systemen en processen mogelijk, wat leidt tot verbeterde efficiëntie en preventief onderhoud.

Dankzij simulaties en virtuele prototypes kunnen bedrijven hun productieprocessen optimaliseren en nieuwe producten sneller en kostenefficiënter ontwikkelen. In het algemeen helpen digitale tweelingen om de kwaliteit en betrouwbaarheid van producten te verhogen, bedrijfskosten te verlagen en innovatie te bevorderen.

Kansen van Industrie 4.0

- Efficiëntie verhogen: door productieprocessen te automatiseren en door netwerkkoppeling kunnen bedrijven hun efficiëntie aanzienlijk verhogen en kosten verlagen.

- Flexibiliteit: Industrie 4.0 maakt flexibele productie mogelijk die zich snel kan aanpassen aan veranderende markteisen en individuele klantenwensen.

- Innovaties: Nieuwe technologieën zoals het Internet of Things (IoT), kunstmatige intelligentie (AI) en big data analytics bevorderen innovatie en openen nieuwe zakelijke perspectieven.

- Duurzaamheid: Door optimaal gebruik te maken van hulpbronnen en energie-efficiënte processen kunnen bedrijven milieuvriendelijker werken.

De uitdagingen van Industrie 4.0

- Data security: Toenemende netwerkkoppeling en digitalisering verhogen het risico van cyberaanvallen en vereisen robuuste beveiligingsmaatregelen.

- Kwalificaties van werknemers: De introductie van nieuwe technologieën vereist goed opgeleide specialisten en voortdurende training van werknemers.

- Investeringskosten: De overgang naar Industrie 4.0 vereist aanzienlijke investeringen in nieuwe technologieën en infrastructuur.

- Complexiteit: De integratie en het beheer van verschillende systemen en technologieën kan complex en tijdrovend zijn.

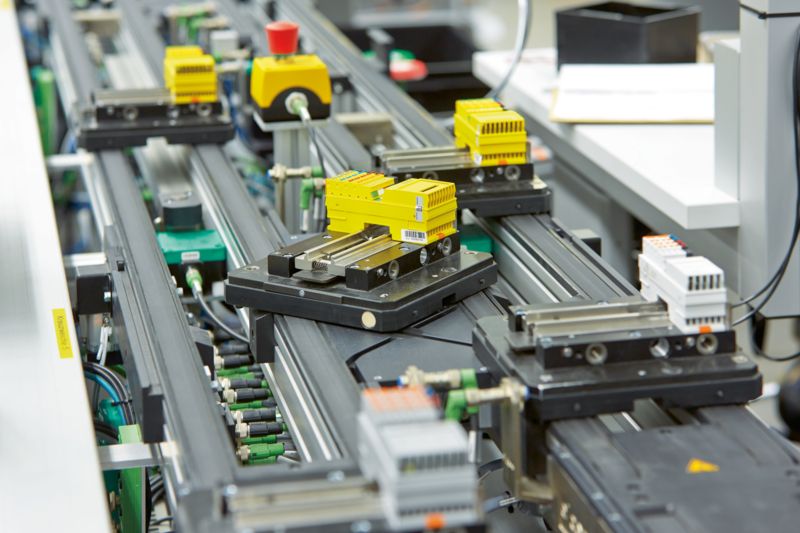

Industrie 4.0 bij Phoenix Contact

Samen met klanten en partners creëren wij actief oplossingen voor de toekomst. Met onze jarenlange ervaring in machinebouw en automatisering zijn wij uitstekend toegerust om de digitale transformatie van onze wereld om te zetten in de intelligente productie van morgen. Een hoge productiediepte, de bedrijfseigen machinebouw en de gespecialiseerde knowhow op het gebied van automatisering zijn nog maar drie van de vele redenen waarom Phoenix Contact een betrouwbare partner is.

Conclusie en vooruitblik

Industrie 4.0 markeert het begin van een nieuw hoofdstuk in de industriële ontwikkeling met verstrekkende gevolgen voor de productie. De transformatie belooft een aanzienlijke toename in efficiëntie door middel van genetwerkte en geautomatiseerde systemen die intelligente en adaptieve processen ontwikkelen.

Bedrijven kunnen concurrerend blijven en zich profileren als pioniers op het gebied van innovatie en duurzaamheid. Dit vereist strategische planning en investeringen, met name in de opleiding van werknemers en cybersecurity. Het succes hangt af van de integratie van mensen als centraal onderdeel van deze technologische evolutie en het behoud van het evenwicht tussen mens en machine.

Kom in contact met onze experts

Overige bijdragen

Met efficiëntie naar meer schakelkasten

Gebouwenautomatiseringsbedrijf en fabrikant van schakelinstallaties TOBOL kiest voor de adviesdiensten van Phoenix Contact om zich te positioneren voor de toekomst in de schakelinstallatiebouw.

All Electric Society – zo wordt de sectorkoppeling tot stand gebracht

Flexibiliteit dankzij batterijopslagsysteem en energiemanagement.

Wat is een Digital twin?

Digital twins zijn virtuele modellen die kunnen worden gebruikt om processen beter te begrijpen, te testen en te optimaliseren.