Nachhaltig ohne Risse und Falten Oberflächen gelten im Automobilbau als Königsdisziplin – Nachrüstsystem schafft dank Sensorik und Digitalisierung auch bei älteren Pressen mehr Prozesstransparenz.

Kurzfassung

Es ist immer gut zu wissen, was abgeht. Diese Aussage gewinnt in der Metallverarbeitung gerade dann an Relevanz, wenn beim „In-Form-bringen“ von Blech unzählige Prozessparameter das Herstellergebnis dünner Werkstoffe – z. B. in der Automobilindustrie – beeinflussen.

iLARIZ ist es gelungen, gemeinsam mit Phoenix Contact ein digitales System aufzubauen, das mehr Transparenz beim Tiefziehen von Blechteilen schafft. Das autarke System lässt sich in Tiefziehwerkzeuge nachrüsten. Damit ist der Weg frei, vor allem anspruchsvolle Leichtbauwerkstoffe mit hoher Qualität und wenig Ausschuss mit sämtlichen Pressenstraßen herzustellen – auch älterer Baujahre.

Dr. Apostolos Papaioanu (iLARIZ) im Einsatz: Erster Test der Applikation im Presswerk

Mehr Wissen über die Abläufe in Presswerkzeugen

Am liebsten leicht, am liebsten dünn, am liebsten fest. Die Ansprüche an Leichtbauwerkstoffe sind schnell formuliert. Das Streben nach mehr Leichtigkeit hat aber auch seine Grenzen – und die sind spätestens dann erreicht, wenn Bauteile nicht mehr die geforderte Stabilität erreichen oder hochfeste Materialien nur schwer in Form zu bringen sind. Blech rein, Presse schließen, Bauteil raus: Alles, was während des Tiefziehens im Detail passiert, erschließt sich den Prozessverantwortlichen im praktischen Alltag kaum. Sobald sich die Form schließt, ist der Prozess – buchstäblich auf Biegen und Brechen – seinen eigenen Gesetzmäßigkeiten unterworfen.

Die besondere Herausforderung dabei: Wechselnde Parameter wie Temperatur, Reibung und vor allem Eigenschaftsschwankungen beim Material sowie Verschleiß haben ihre Wirkung. Wenn es dabei schlecht läuft, dann verlassen die Werkstücke mit Rissen und Falten die Tiefziehform – und werden damit zu teurem Schrott. Was ebenfalls zu einem echten Problem werden kann, ist die fehlende Maßhaltigkeit aufgrund von Prozessabweichungen bei der Blechverarbeitung. Bereits Toleranzen im Zehntelmillimeterbereich können im Karosseriebau massive Störungen hervorbringen – mit entsprechend hohen Kosten und negativen Auswirkungen auf die OEE, die Overall Equipment Effectiveness.

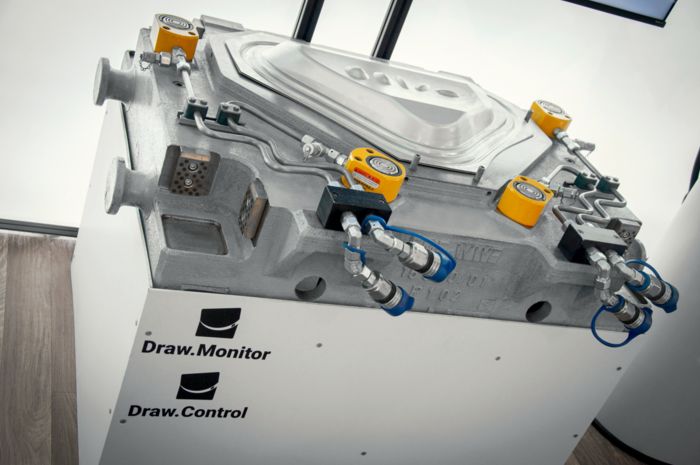

Die Lösung von iLARIZ lässt sich in bestehende Presswerkzeuge nachrüsten. Foto: iLARIZ

Nachrüstbare Lösung senkt den Ausschuss

Genau hier setzt iLARIZ an. Das Unternehmen aus Stuttgart rüstet die Werkzeuge der Presswerke mit autarker Kraft- und Wegsensorik aus. Beide Kenngrößen sind maßgeblich, um einen Pressvorgang bewerten und bestenfalls mit Hilfe von Hydraulikventilen steuern zu können. Sichtbar wird dieser Ansatz in Gestalt von Verlaufskurven beziehungsweise Bewegungsprofilen. iLARIZ hat sich bewusst entschieden, einzelne Werkzeuge und nicht die komplette Presse mit Piezosensoren auszustatten. „Es gibt in der Fertigung deutlich mehr Werkzeuge als Pressen und die Werkzeuge sind auch noch selten fix mit einem Produktionsstandort verbunden. Dass Werkzeuge zwischen Standorten umziehen, ist keine Seltenheit“, sagt Stefanie Sobola, Softwareentwicklerin und Marketingmanagerin bei iLARIZ. Das mit einem Werkzeug verknüpfte digitale Sensorsystem arbeitet damit autark und unabhängig von der jeweils vor Ort herrschenden OT- und IT-Infrastruktur.

Dafür verbindet iLARIZ die Piezosensoren per PROFINET direkt mit dem Edge-Computer EPC 1522 innerhalb des Ökosystems PLCnext Technology. Das kompakte Gerät ist vornehmlich konzipiert für Protokollkonvertierung, Datenerfassung und Edge-Computing. Für die Datenverarbeitung und Visualisierung setzen die Stuttgarter auf Cumulocity IoT und thin-edge.io, das über den PLCnext Store verfügbar ist. Indem die Datenerfassung und Analyse edge- und cloudbasiert erfolgt, braucht das System keine aufwändige Einbindung in bestehende IT/OT-Infrastrukturen. Das macht es gerade im Hinblick auf Schnittstellen und vor allem auch auf die Security einfacher in der Integration. Gleiches gilt für den Einsatz der Sensorik. „Wir machen Details nachvollziehbar. Im Zuge der Produktweiterentwicklung wollen wir deshalb auch mehr KI sowie Machine-Learning integrieren – und bieten unseren Kunden so die Chance, die Robustheit ihrer Produktion zu maximieren und ihre Abläufe transparenter zu gestalten. Zudem streben wir an, unsere Marktpräsenz international auszubauen“, erläutert Christian Held, der das Unternehmen zusammen mit Dr. Apostolos Papaioanu gegründet hat.

Wertvoller Beitrag für Nachhaltigkeit und Ressourcenschutz

In der Umsetzung beider Produkte Draw.Control (automatische Prozessregelung) und Draw.Monitor (Visualisierung und Analyse) installiert iLARIZ bei seinem patentierten Verfahren an mehreren Stellen eines Werkzeugs Sensoren. Auf diese Weise ist das junge Unternehmen in der Lage, Messdaten in unterschiedlichen Bereichen eines Werkzeugs zu erheben – um daraus dann ein Gesamtbild für jeden einzelnen Produktionstakt zu erhalten. Am Ende liefert das System integrale Prozessgrößen, die sich vergleichen lassen mit einem digitalen Fingerabdruck für jedes einzelne Bauteil.

Draw.Control geht noch einen Schritt weiter und regelt entsprechend der ermittelten Daten die hydraulischen Aktoren, die klassische manuelle Einstellhilfen ersetzen. Wo für beide Einsatzgebiete, welche Sensoren am sinnvollsten platziert werden und wie viele pro Werkzeug notwendig sind, gehört zum Kernwissen von iLARIZ. Was den Stuttgartern für ein verkaufsfähiges Produkt fehlte, war ein Automatisierungspartner, der die Idee in eine Steuerungstechnik übersetzte und am besten auch fertig konfiguriert in einem anschlussfertigen Schaltkasten lieferte. In dem überarbeiteten System, das in enger Projektpartnerschaft von Phoenix Contact und iLARIZ konzipiert wurde, ist zukünftig die genannte PLCnext Control das Herzstück.

Dr. Apostolos Papaioanu, iLARIZ (links) und Thanh An Pham, Phoenix Contact (rechts) besiegeln Partnerschaft auf der BlechExpo 2023

Partnerschaft für die Fabrik von morgen

Eine weitere Besonderheit des von iLARIZ entwickelten Systems bestand von Anfang an darin, die nachrüstbare Werkzeugregelung mit Komponenten zu realisieren, die in der Automobilindustrie bereits etabliert sind. „Die Hardware muss im Presswerk bekannt sein“, unterstreicht Christian Held. Ob Steuerung oder Hydraulikventil: Wer sich nicht an Werksvorschriften hält, hat in der Regel kaum eine Chance, mit einem neuen Produkt in dieser Branche Fuß zu fassen. „Und dafür waren wir auf der Suche nach einem Partner, der mit uns zusammen die Steuerungstechnik konzipiert und das Ganze auch noch in die Cloud bringt“, fasst Christian Held zusammen. „Phoenix Contact betrachten wir an dieser Stelle als Enabler, der uns optimal unterstützt, sodass wir uns auf unsere Kernkompetenz fokussieren können. Diese Kompetenz liegt klar im Prozesswissen, Metall präzise und wiederholgenau umzuformen“, führt Dr. Apostolos Papaioanu weiter aus.

Präziser produzieren, dabei Zeit sparen, weniger Abfall erzeugen und den Prozess nachhaltig verlässlicher machen: Jede eingesparte Ressource entfaltet am Ende des Tages ihre volle positive Wirkung beim Klimaschutz und der Wirtschaftlichkeit. Draw.Control und Draw.Monitor schaffen gemeinsam mit dem Ansatz „Digital Factory now!“ von Phoenix Contact die Grundlage, frühzeitig in Prozesse eingreifen zu können – um so Ausschuss zu vermeiden und am Ende des Tages CO₂ einzusparen. „Nur ein geringer Teil des Schrotts kehrt aufgrund von Qualitätsanforderungen als neuer Werkstoff zurück in den Automobilbau – findet also nicht den Weg zurück in die Ursprungsanwendung“, erklärt Christian Held. Jedes Teil weniger Ausschuss heißt damit, weniger Aufwand und Energie ins Recycling zu stecken – um auf diese Weise die Nachhaltigkeit in der Wertkette spürbar zu steigern.

Fazit

Mehr Nachhaltigkeit, mehr Wirtschaftlichkeit: Der Blick in die Blechverarbeitung zeigt, wie sich mit Digitalisierung und dem gezielten Einsatz von Sensoren und Aktoren in Tiefziehwerkzeugen mehr Prozesswissen erlangen lässt. Der Einsatz eines autarken Systems mit Cloud-Anbindung führt dazu, dass diese Modernisierung frei ist von Restriktionen aus den Bereichen CE, Security oder Schnittstellen. „Die Zusammenarbeit mit Phoenix Contact war und ist weiterhin äußerst produktiv, inspirierend und auf Augenhöhe. Ihre Expertise und Unterstützung ist für uns sehr wertvoll und insbesondere in Bezug auf die Anforderungen an unsere Steuerung haben sie uns geholfen, unsere innovativen Ansätze noch effizienter umzusetzen“, freut sich Dr. Apostolos Papaioanu über die Zusammenarbeit.

Bei Phoenix Contact wird die Integration von Sensoren als wichtige Weiche in Richtung Digitalisierung betrachtet. Die damit verbundene Daten- beziehungsweise Informationsdichte erlaubt im Zuge einer All Electric Society dann die wirksame Kopplung von Sektoren – mit dem Ziel der steigende Ressourceneffizienz.

Verbinden Sie sich mit unseren Expertinnen und Experten

Weitere Beiträge

Sektorenkopplung braucht durchgängige Kommunikation

Ein Interview mit Martin Müller von Phoenix Contact über fehlende Standards und den Blick über den Horizont der Feldbuswelt hinaus.

Kopplung von Fabrik und Gebäude

Das Gebäudemanagementsystem Emalytics Automation harmonisiert Datenformate und vernetzt intelligent Sektoren miteinander.

5G-Campusnetze

Industrielle Anwendungsbeispiele für die drahtlose Breitbandkommunikation.