Werkstoffprüfungen Im Bereich der Werkstoffprüfungen werden die Klemmen auf Materialveränderungen geprüft. Im Fokus der Materialprüfungen stehen längere Belastungstests in Form von konstant höheren Temperaturen, Kriechwegbildung durch Feuchtigkeit und Schmutz sowie einer simulierten Alterung der Materialien.

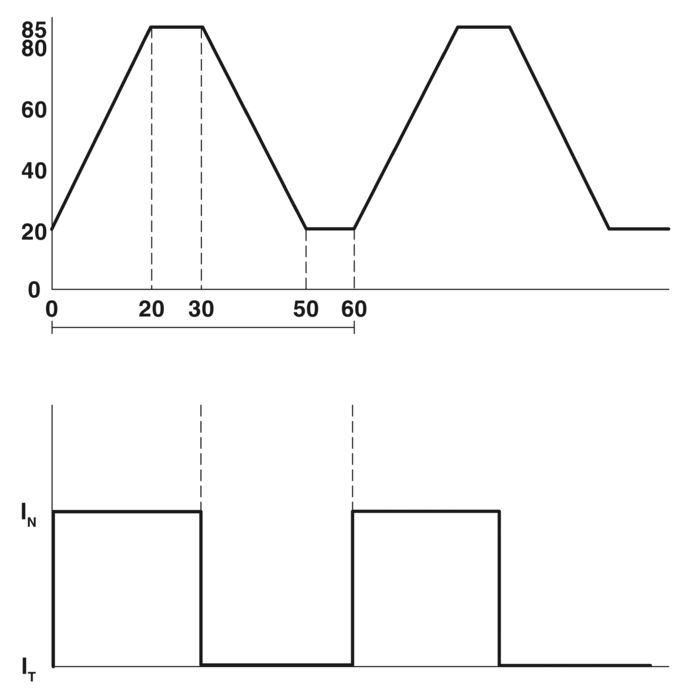

Diagramm Strom und Temperatur im Zeitbezug

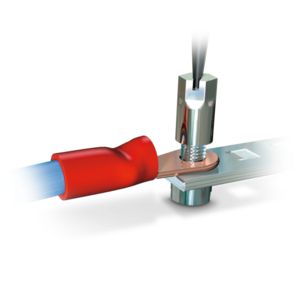

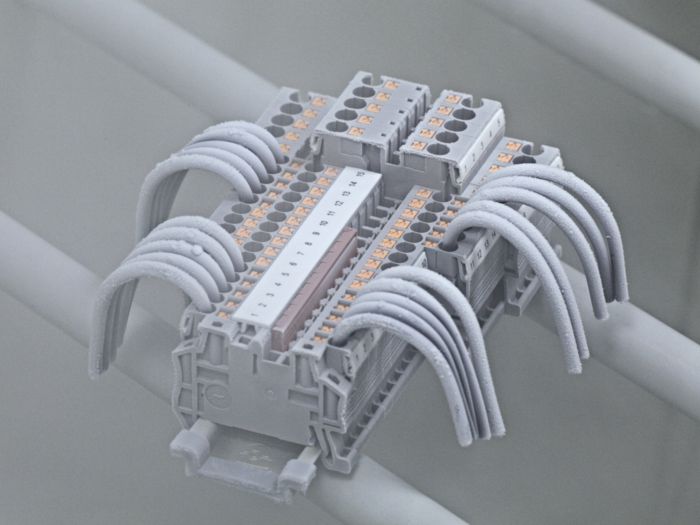

Alterungsprüfung (IEC 60947-7-1/-2)

Unter dem Gesichtspunkt langer Lebenszyklen von Reihenklemmen spielt auch das Alterungsverhalten eine wichtige Rolle. In dieser Prüfung wird die Kontaktqualität unter simulierter Alterung nachgewiesen. Zur Simulation eines mehrjährigen Einsatzes werden fünf Reihenklemmen horizontal auf einer Schiene montiert und mit Leitern des Bemessungsquerschnitts in Reihe geschaltet. Verbunden durch mindestens 300 mm lange Leiter, wird an jeder Reihenklemme der Spannungsfall gemessen. Die untere Temperatur im Klimaschrank wird auf +20 °C eingestellt. Die obere Temperatur hingegen wird so eingestellt, dass während der 10-minütigen Haltephase die maximal zulässige Betriebstemperatur (max. +120 °C) des Prüflings erreicht wird. Während der Aufwärmphase und der Haltephase mit maximaler Temperatur fließt der Bemessungsstrom. Dadurch wird die maximal zulässige Betriebstemperatur des Prüflings (max. +130 °C) erreicht. Anschließend erfolgt die Abkühlphase. Der Spannungsfall wird jeweils nach 24 Zyklen in abgekühltem Zustand (ca. +20 °C) gemessen. Die Prüfung beinhaltet insgesamt 192 Zyklen. Der Spannungsfall darf anfangs 3,2 mV und während bzw. nach der Prüfung 4,8 mV bzw. das 1,5-fache des nach dem 24. Zyklus gemessenen Werts nicht überschreiten. Phoenix Contact-Reihenklemmen sind auf extreme Langlebigkeit auch unter erschwerten Temperaturbedingungen konstruiert. Kunststoffe wie auch Metallteile bieten ausreichende Sicherheitsreserven.

1: Heizstrahler, 2: Flamme, 3: Kunststoffprobe

Brandschutz (EN 45545-2)

Seit März 2013 hat die EN 45545-2 die nationalen Brandschutznormen für Schienenfahrzeuge ersetzt. Der derzeitige Stand EN 45545-:2013+A1:2015 legt die Anforderungen an das Brandverhalten von Materialien und Komponenten dar. Um Kunststoffe für bestimmte Betriebs- und Bauartklassen von Schienenfahrzeugen zu qualifizieren, beschreibt die Norm auf Basis von Prüfmethoden zur Ermittlung von Gefährdungsstufen sogenannte Hazard Levels (HL). Dabei entspricht HL 3 den höchsten Anforderungen. Folgende Prüfungen werden zur Qualifizierung von Kunststoffen für elektrotechnische Anwendungen durchgeführt:

- Sauerstoffindex nach DIN EN ISO 4589-2

- Rauchgasentwicklung nach EN ISO 5659-2 (25 kW/m²)

- Rauchgastoxizität NF X70-100-2 (600 °C)

- Vertikale Kleinbrennerprüfung nach EN 60695-11-10

Die in den Phoenix Contact-Reihenklemmen eingesetzten, unverstärkten Polyamide mit der Flammschutzklasse UL 94 V0 erfüllen die höchsten Anforderungen. Sie erfüllen die Flammschutzklasse HL3 entsprechend der in den Requirement Sets R22, R23, R24 und R26 beschriebenen Prüfungen.

Prüfaufbau nach UL 94

Brennbarkeitsklassifizierung (UL 94)

Der Standard UL 94 beschreibt Brennbarkeitsprüfungen, die für die Elektrotechnik besondere Bedeutung erlangt haben. Im Mittelpunkt steht dabei das Brandverhalten. Die Einstufung erfolgt in UL 94 HB (Horizontal Burn) oder UL 94 V (Vertical Burn). Aus dem Prüfaufbau ergibt sich, dass die UL-94-V0/1/2-Einstufungen höherwertiger sind als die UL-94HB-Einstufung.

UL 94 V0/1/2

Nach einer Konditionierung wird der Prüfstab vertikal eingespannt und mehrmals je 10 s beflammt. Zwischen dem Beflammen wird die Zeit bis zum Verlöschen des Prüfstabs gemessen. Anschließend werden die Nachbrennzeiten und das Abtropfverhalten ausgewertet. Der für Phoenix Contact-Reihenklemmen verwendete Kunststoff erfüllt die höherwertigen Kriterien für eine Einstufung als V0-Material.

Prüfwerte der Brennbarkeitsklassifizierung

Prüfwerte für die Werkstoffklassifikationen V0, V1 und V2.

|

Werkstoffklassifikation

V0 |

Werkstoffklassifikation

V1 |

Werkstoffklassifikation

V2 |

|

|---|---|---|---|

| Kriterien | |||

| Nachbrennzeit mit Flamme eines einzelnen Prüflings (t1 und t2) | ≤10 s | ≤30 s | ≤30 s |

| Gesamt-Nachbrenndauer mit Flamme eines Satzes von Prüflingen nach jeweiliger Konditionierung (tf ) | ≤50 s | ≤250 s | ≤250 s |

| Nachbrennzeit mit Flamme plus Nachglimmzeit eines jeden einzelnen Prüflings nach der zweiten Beflammung (t2 plus t3) | ≤30 s | ≤60 s | ≤60 s |

| Nachbrennen und/oder Nachglimmen eines einzelnen Prüflings bis zur Halterung darf auftreten? | nein | nein | nein |

| Entzündung der Unterlage aus Baumwolle durch brennende Teilchen oder Tropfen dürfen auftreten? | nein | nein | ja |

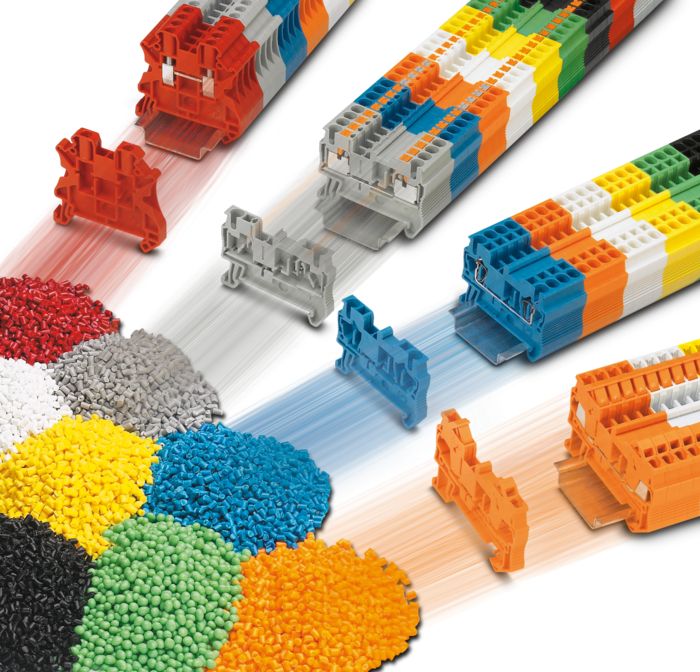

Häufig für Reihenklemmen verwendetes Polyamid Kunststoffgranulat PA 6.6

Brennwert (DIN 51900-2/ASTME 1354)

Brandlast ist definiert als die bei einem Brand freigesetzte Energiemenge auf einer bestimmten Fläche. Der Wert für die Brandlast wird in MJ/m² ausgedrückt. Der Wert berechnet sich aus dem Brennwert einer Substanz und dem Abbrandfaktor (DIN 18230-1). Je höher der Brennwert und das Vorkommen eines Stoffs, desto größer ist die bei einem Brand freigesetzte Energiemenge. Daraus folgt, desto höher ist auch die mögliche Brandlast. Das betrifft alle verbauten Komponenten in der zu betrachtenden Applikation. Die Brennwerte von Polyamiden wie z. B. PA 6.6 sind relativ hoch (zum Vergleich: Der Brennwert von Heizöl liegt bei ca. 44 MJ/kg). Daher werden zunehmend auch die Brennwerte von Reihenklemmen für die Brandlastermittlung angefragt. Brennwerte der bei Phoenix Contact verwendeten Kunststoffe nach DIN 51900-2 und ASTM E 1354 finden Sie in der nachfolgenden Tabelle. Zur Berechnung der Brandlast einzelner Bauteile wird der Brennwert des jeweiligen Polyamids mit dem Teilegewicht und der Anzahl der verbauten Artikel multipliziert. Die Dokumentation der Wärmeabgabe erfolgt im Cone-Calorimeter nach ISO 5660-1 für die Kunststoffmaterialien.

Heizwerte von häufig verwendeten Kunststofftypen

Übersicht der durchschnittlichen Heizwerttypen für PA6.6 V0 und V2 nach DIN 51900-2 und ASTM E 1354.

| DIN 51900-2 | ASTM E 1354: | |

|---|---|---|

| Kunststofftyp | ||

| Polyamid 6.6 V0 | ca. 30 MJ/kg | ca. 22 MJ/kg |

| Polyamid 6.6 V2 | ca. 32 MJ/kg | ca. 24 MJ/kg |

| Zum Vergleich: Heizöl | - | ca. 44 MJ/kg |

Prüfaufbau Glühdrahtprüfung

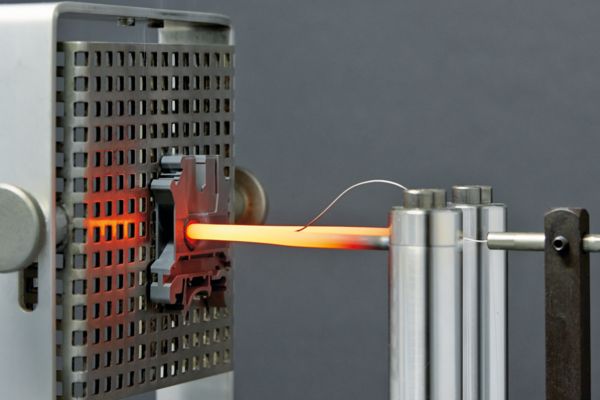

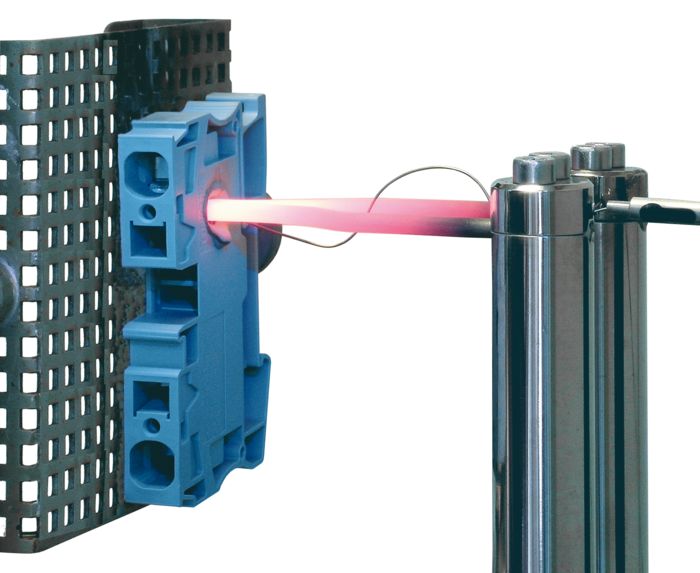

Glühdrahtprüfung (IEC 60695-2-11)

Bei Überlastung können sich stromführende Metallteile der Reihenklemme oder angeschlossene Leiter sehr stark erwärmen. Diese zusätzliche Wärme wirkt sich auch auf das Kunststoffgehäuse aus. Zur Simulation dieser Gefahrenquelle wird bei elektrotechnischen Bauteilen ein Glühdraht auf eine bestimmte Temperatur erhitzt (+550 °C, +650 °C, +750 °C, +850 °C oder +960 °C). Daraufhin wird der Draht, wie in der Abbildung dargestellt, im rechten Winkel mit einer Kraft von 1 N auf die dünnste Gehäusestelle des Prüflings gedrückt.

Die Prüfung gilt bei folgenden Ergebnissen als bestanden:

- Wenn während der Prüfung keine Flamme oder kein Glühvorgang entsteht

- Wenn Flammen bzw. Glühvorgänge innerhalb von 30 s nach dem Entfernen des Glühdrahts verlöschen

- Wenn die unter dem Glühdraht liegende Auflage aus Seidenpapier sich nicht durch herabfallende, brennende Tropfen entzündet

Die bei Phoenix Contact als Gehäusewerkstoff eingesetzten Polyamide erfüllen durchgängig die Anforderung der Glühdrahtprüfung bei +960 °C (höchste Temperaturstufe).

Halogenfreier Flammschutz (DIN EN ISO 1043-4)

Ein großes Risiko beim Einsatz von Kunststoffen in der Verbindungstechnik ist die Entflammbarkeit. Speziell im elektrischen Fehlerfall besteht die Möglichkeit, dass die Entzündungstemperaturen von Polyamid (PA 6 und PA 6.6) oder Polycarbonat (PC) überschritten werden. Um einem Brand vorzubeugen, werden eine schwere Entflammbarkeit und ein selbstverlöschendes Verhalten des Kunststoffs vorgeschrieben. Erreichen kann man dies durch drei Arten von Flammschutzmittel:

- Organische Halogenverbindungen (z. B. Fluor, Chlor, Brom, Jod)

- Anorganische Substanzen (z. B. Aluminium-, Magnesiumoxihydrat, Zinkborat)

- Phosphor- oder Melaminbasierter Flammschutz

Eine Eigenschaft von Halogenverbindungen ist die Fähigkeit, Kettenreaktionen im Kunststoff abzubrechen. Ohne diese Eigenschaft wird ein möglicher Brennprozess nicht aufgehalten. Leider sind diese Stoffe aber hoch toxisch und erzeugen extrem giftige Dämpfe im Feuerfall. Daher sind sie auch für viele Anwendungen im Kontext der RoHS-Verordnung verboten. Anorganische Substanzen wirken bei Hitzeeinwirkung eher dadurch, dass sie Wasser abspalten und damit die Oberfläche kühlen. Somit wird im Brandbereich die Entzündungstemperatur unterschritten und der Brandprozess gebremst. Zum effektiven Brandschutz müssen jedoch hohe Anteile in den Kunststoff gemischt werden. Dieser Umstand führt zu einer Verschlechterung der mechanischen Eigenschaften. So bleiben noch die phosphor- oder melaminhaltigen Flammschutzzusätze. Diese Zusätze können dem Brand durch ein Verkohlen der Oberfläche oder durch eine Art Aufschäumen entgegenwirken. Dadurch wird die Zufuhr von Sauerstoff zum direkten Brandherd gebremst. Ein wirkungsvoller Effekt ist schon bei relativ geringen Anteilen im Polyamid möglich. Reihenklemmen des CLIPLINE complete-System aus Polyamid sind mit der Brandschutzklassifizierung UL 94 V0 gefertigt. Als Flammschutzmittel werden Melamincyanurate eingesetzt. Phoenix Contact-Reihenklemmen sind somit bezogen auf die eingesetzten Flammschutzsysteme durchgehend und ausnahmslos halogenfrei.

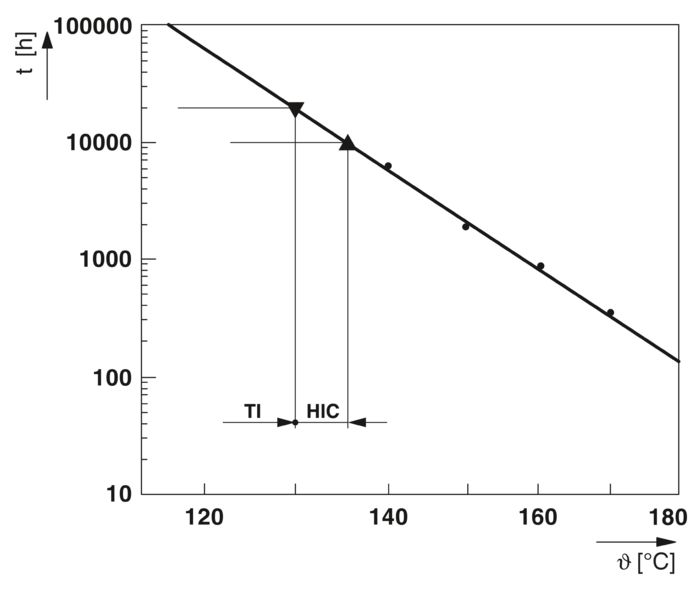

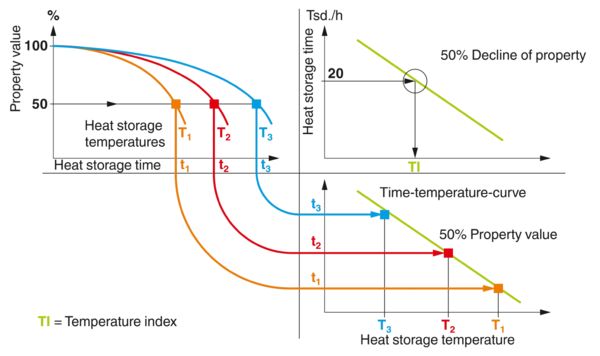

Diagramm zur Hochrechnung des TI- und HCI-Werts

Isolierstoffeigenschaften TI (IEC 60216-1)

In dem zugehörigen Test wird eine erhöhte Wärmebelastung der Reihenklemme über einen längeren Zeitraum simuliert. Dazu wird das Verhalten von Kunststoffen bei konstant höheren Temperaturen in Bezug auf die Zugfestigkeit (mechanische Flexibilität) betrachtet. In der Norm werden mindestens drei, besser aber vier verschiedene Temperaturmessreihen an einem Probekörper gefordert. Die Zugfestigkeit wird, je nach Vorgabe, vor und nach der Lagerung über 500 h bis 5.000 h gemessen und das Ergebnis auf 10.000 h (HCI) und 20.000 h (TI) hochgerechnet. Dadurch ermittelt man die Temperatur, bei der nach besagten 20.000 h die Zugfestigkeit auf die Hälfte gesunken ist. Die IEC 60216 gibt den TI als einen Temperaturindex an, der eine Aussage über die mechanische Lebensdauer von Kunststoffen unter Wärmebelastung zulässt.

TI-Werte nach UL 94 V2: +105 °C

TI-Werte nach UL 94 V0: +125 °C

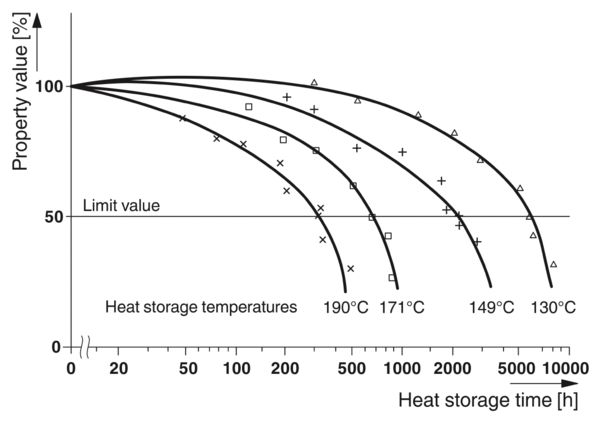

Diagramm zur Ermittlung der Temperatur

Isolierstoffeigenschaften RTI (UL 746 B)

In den folgenden Tests wird eine erhöhte Temperaturbelastung der Reihenklemme über einen längeren Zeitraum simuliert. Hierzu werden mehrere unterschiedliche Prüftemperaturen in Bezug auf 50 % Isolationsfestigkeitsverlust bewertet (I. Quadrant: heiß, warm, kalt). Diese unterschiedlichen Lagerungszeiten, bis der 50-prozentige Abfall auftrat, werden dann gegenüber den zugehörigen Lagertemperaturen aufgetragen (IV. Quadrant). Hierdurch entsteht eine Zeittemperaturkurve (III. Quadrant). Aus dieser Kurve kann dann ein isolationswiderstandsbezogener Temperaturwert (RTI) abgeleitet werden. Dieser Wert entspricht dann einer 20.000-h-Zeitspanne mit 50-prozentigem Eigenschaftsverlust. Die UL 746 B gibt einen Temperaturindex für die verschiedenen Polyamidbrennbarkeitsklassen an. Dieser Index lässt eine Aussage über die elektrische Lebensdauer zu.

UL 746 B (RTI-Wert)

Der RTI gibt die höchste Gebrauchstemperatur an, bevor unter bestimmten Versuchsbedingungen ein elektrischer Durchschlag entsteht. Die von Phoenix Contact eingesetzten Polyamide sind wie folgt eingestuft: UL 94 V2 = +125 °C | UL 94 V0 = +130 °C.

Diagramm zur Ableitung des isolationswiderstandbezogenen Temperaturwerts

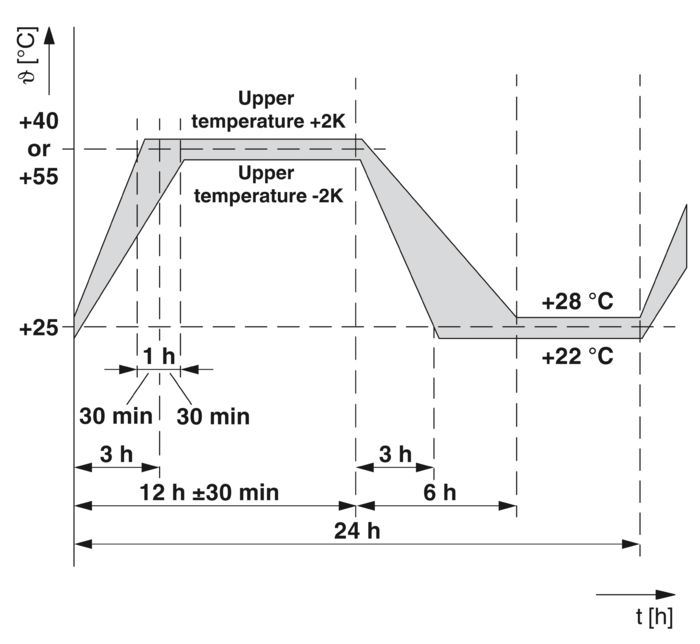

Temperaturzyklus der Klimaprüfung

Klimaprüfung: feuchte Wärme – zyklisch (IEC 60068-2-30)

Luftfeuchtigkeit ist abhängig von Temperatur und Luftdruck. Je wärmer die Luft, desto mehr Feuchte kann sie aufnehmen. Eine 100-prozentige Luftfeuchte spiegelt die maximale Sättigung von Wasserdampf in der Luft bei der jeweiligen Temperatur wider. Die hier beschriebene Prüfung umfasst einen oder mehrere Temperaturzyklen bei hoher Luftfeuchte (>90 bis 100 % bei +40 °C oder +55 °C). Klemmengehäuse sind in der Regel aus Polyamid. Diese Kunststoffe nehmen anteilig Wasser auf und ändern damit auch ihre Elastizität. Polyamide PA6 und PA66 können Feuchtigkeitsgehalte von über acht Gewichtsprozent aufnehmen, wenn sie mehrere Tage bei etwa +80 °C in Wasser gelagert werden. Die Feuchtigkeitsaufnahme ist zudem mit einer Maßänderung durch „Aufquellen“ verbunden. Unter realen klimatischen Bedingungen nimmt Polyamid ca. 2 bis 4 % Feuchtigkeit bei einer Längenänderung von 0,6 bis 0,8 % auf. Bei Reihenklemmen muss nach Durchlaufen der Prüfzyklen der ordnungsgemäße feste Sitz, die Bedienbarkeit sowie die Funktion durch eine Isolationsprüfung und Prüfung des Leiterfestsitzes sichergestellt sein.

Beim Prüfschärfegrad A werden die Reihenklemmen bei +40 °C zwei Zyklen unterzogen.

Beim Prüfschärfegrad B werden die Reihenklemmen bei +55 °C einem Zyklus unterzogen.

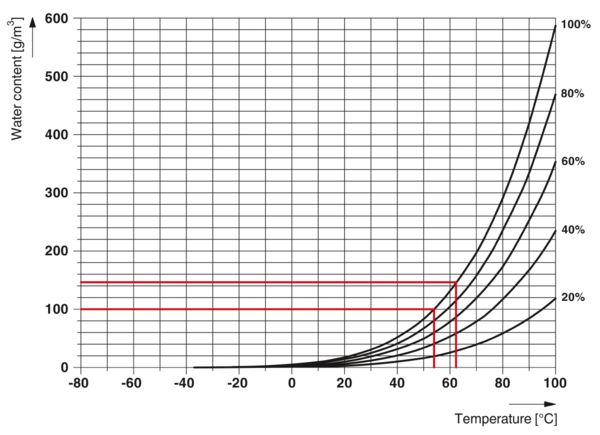

Diagramm zum Wassergehalt in Bezug auf die Temperatur

Feuchteaufnahme von Polyamid bei Raumklima

Die Tabelle zeigt die Feuchteaufnahme von Polyamid bei Raumklima (+23 °C, 50 % Luftfeuchte).

| PA 6 | PA 6.6 | |

|---|---|---|

| Glasfaseranteil | ||

| Kein Glasfaseranteil | 3 % | 2,5 % |

| 15 % | 2,6 % | 2,2 % |

| 25 % | 2,2 % | 2,1 % |

| 30 % | 2,1 % | 1,7 % |

Klimaschrank

Klimaprüfung: trockene Wärme (IEC 60068-2-2)

Die folgende Prüfung mit trockener Wärme dient zur Beurteilung der Eignung einer Komponente für den Betrieb, die Lagerung oder den Transport bei hoher Temperatur.

Dabei unterscheidet man zwischen wärmeabgebenden und nicht wärmeabgebenden Prüflingen. Reihenklemmen zählen zu letzteren und werden daher dem Prüfszenario Prüfung Bb (mit allmählicher Temperaturänderung) unterzogen. Die Schärfegrade werden über die Beanspruchungstemperatur und die Beanspruchungsdauer definiert. Bei Reihenklemmen muss im Nachgang der ordnungsgemäße Festsitz und die Funktion durch eine Isolationsprüfung und Prüfung des festen Sitzes des Leiters sichergestellt sein.

Der Schärfegrad für Phoenix Contact-Reihenklemmen liegt bei +85 °C und 168 h.

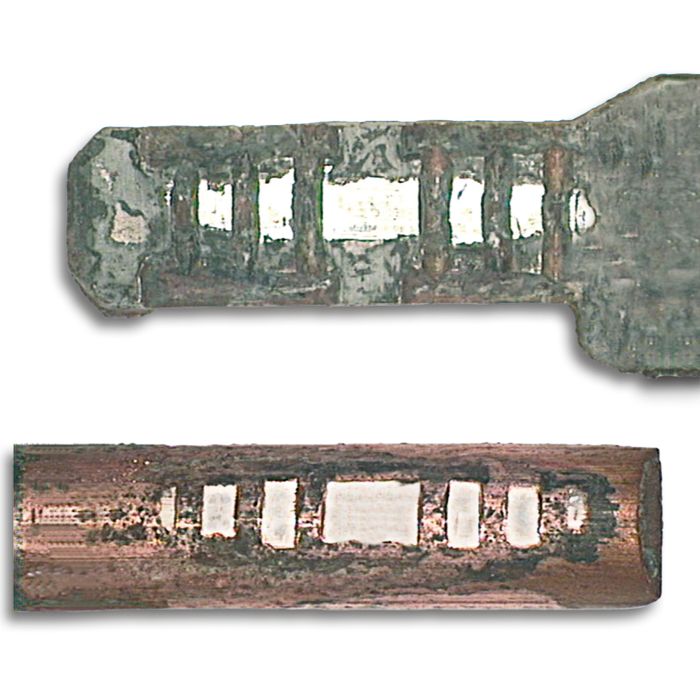

Kontaktzone einer Schraubklemme nach Testablauf

Korrosionsprüfung (DIN 50018)

Die Schlüsselrolle der Metallteile elektrischer Verbindungen wird besonders in aggressiver Umgebung deutlich. Korrosionsfreie Kontaktbereiche sind Voraussetzung für niederohmige und damit leistungsfähige Verbindungen. Dieses Prüfverfahren beschreibt eine Korrosionsprüfung in einem Kondenswasserklimaten mit schwefeldioxidhaltiger Atmosphäre. Dabei bilden sich saure Verbindungen < Ph 7, die Metalloberflächen angreifen. In die Prüfkammer werden zwei Liter destilliertes Wasser und ein Liter SO2-Gas eingeleitet. Bei +40 °C Prüftemperatur bildet sich im Testverlauf schweflige Säure (H2SO3). Nach acht Stunden Testzeit trocknen die Prüflinge 16 Stunden bei geöffneter Tür. Nach Prüfungsende erfolgen neben der Sichtprüfung der Prüflinge noch Messungen des Übergangswiderstands, um den Einfluss dieser Korrosionsprüfung auf die Kontaktstelle näher darzustellen. Reihenklemmen von Phoenix Contact erzeugen hochwertige, gasdichte Verbindungen, die auch durch aggressive Medien nicht beeinträchtigt werden können.

Prüfung Salzsprühnebel PT-Klemme

Korrosionsprüfung Salzsprühnebel (IEC 60068-2-11/-52)

Speziell im Schiffbau und für Offshore-Anwendungen müssen technische Komponenten permanent in korrosiver Atmosphäre funktionieren. Der Salzgehalt der Luft, verbunden mit der erhöhten Feuchtigkeit, stellen hohe Anforderungen an die verwendeten Metallteile. Auf Basis der oben genannten Norm wird die Belastung bei Seeklima simuliert. Die Widerstandsfähigkeit der Metallteile und des Korrosionsschutzes wird mittels Salzsprühnebel in korrosiver Atmosphäre getestet. Hierzu werden die Prüflinge in die Prüfkammer eingebracht und mit einer 5-prozentigen Natriumchloridlösung (NaCl: pH-Wert 6,5 - 7,2) bei einer Temperatur von +35 °C über 96 h fein dosiert besprüht. Um den Einfluss auf die Kontaktstellen besser zu bewerten, erfolgt nach Prüfungsende neben der Sichtprüfung der Prüflinge eine elektrische Prüfung. Phoenix Contact-Reihenklemmen aller Anschlusstechniken erzeugen gasdichte Verbindungen, weshalb die Kontaktstellen auch unter extremen klimatischen Bedingungen vor Korrosion geschützt sind.

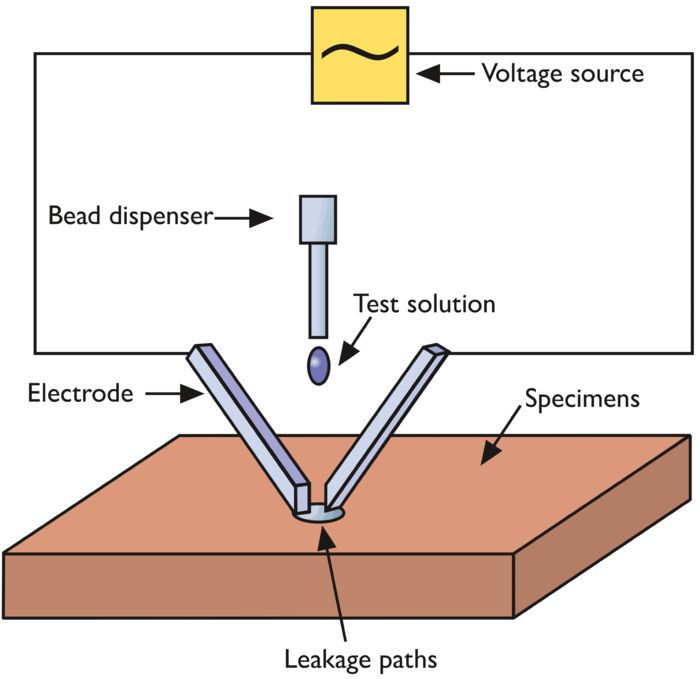

Schematischer Prüfaufbau

Kriechwegbildung (CTI) (IEC 60112)

Feuchtigkeit und Schmutz begünstigen die Kriechwegbildung auf der Kunststoffoberfläche. Kriechwegbildung ist die Ausbildung leitfähiger Verbindungen zwischen benachbarten Potenzialen. Berücksichtigung findet die Abhängigkeit der Potenziale zu ihrem Spannungsunterschied unter elektrolytischen Einflüssen. Der CTI-Wert eines Kunststoffs zeigt an, inwieweit diese Kriechwegbildung behindert wird. Auf einem Probekörper 20 mm x 20 mm x 3 mm werden in 4-mm-Abstand zwei Platinelektroden eingerichtet. Eine Prüfspannung nach Normvorgabe wird an die beiden Elektroden angelegt. Anschließend beträufelt eine Vorrichtung mit Elektrolytlösung die Elektroden alle 30 Sekunden mit einem Tropfen. Der Versuch wertet den maximalen Spannungswert ohne einen Stromfluss >0,5 A aus. Die von Phoenix Contact verwendeten Kunststoffe sind mit einem CTI-Wert von 600 in der höchsten Prüfspannungskategorie eingestuft.

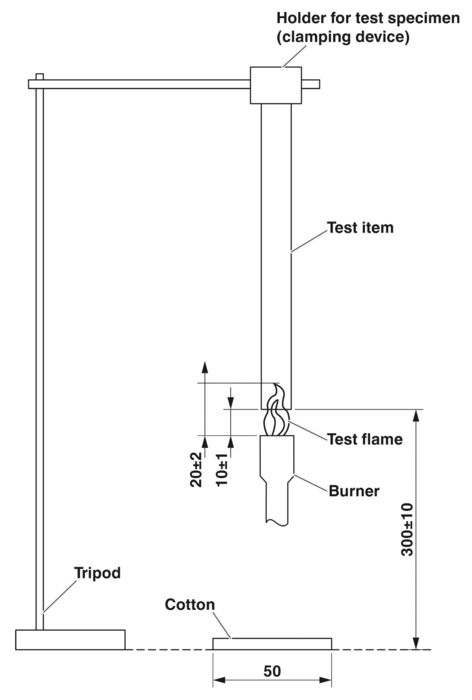

Prüfaufbau Nadelflammentest

Nadelflammentest (IEC 60947-7-1/-2)

Für den Einsatz der Reihenklemmen ist das Brandverhalten bei direktem Kontakt mit einer Zündquelle ein wichtiges Kriterium. Solche flammenden Zündquellen können z. B. Lichtbögen an einer Kriechstrecke sein. Klemmen dürfen Brände nicht begünstigen oder beschleunigen, die Kunststoffe müssen selbstverlöschend reagieren. Mit dieser Brandprüfung wird das Verhalten der Bauteile gegen eine externe Zündquelle simuliert, die von außen direkt auf sie einwirkt. In dem Prüfverfahren wird eine offene Flamme mit Butangas gespeist und unter einem Winkel von 45° über 10 Sekunden an eine Kante oder Fläche des Prüflings angelegt (siehe Abb.). Anschließend wird das Verhalten des Prüflings ohne Zündquelle

beobachtet. Die Prüfung gilt als bestanden, wenn Flammen bzw. Glühvorgänge innerhalb von 30 Sekunden nach dem Entfernen der Flamme verlöschen und die unter dem Prüfling liegende Auflage aus Seidenpapier sich nicht durch herabfallende, brennende Tropfen entzündet hat. Alle Reihenklemmen von Phoenix Contact bestehen aufgrund der verwendeten hochwertigen Kunststoffe und aufgrund des konstruktiven Aufbaus die Prüfung mit der Nadelflamme.

Oberflächenkorrosionsschutz (ISO 4042, EN 12450)

Um langzeitstabile elektrische oder mechanische Eigenschaften zu garantieren, benötigen metallische Oberflächen in der industriellen Verbindungstechnik einen guten Korrosionsschutz. Viele der Komponenten werden auch in aggressiven Klimata eingesetzt, z. B. in der Prozessindustrie oder bei Offshore-Applikationen. Auch im Bereich geschraubter Verbindungen spielen Reibwerte und die Vermeidung von Korrosion eine wichtige Rolle. Reihenklemmen sind langlebige Produkte mit Lebenszyklen von mehreren Jahrzehnten. Phoenix Contact schützt daher die in den Reihenklemmen eingebauten Metallteile gegen Korrosion. In allen Anschlusstechniken mit Kontaktfedern werden Federmaterialien aus korrosionsfreien, hochlegierten Federstählen verwendet. Oberflächen eisenhaltiger Bauteile werden nach DIN ISO 4042 dickschichtpassiviert. Besonders bei den Kupferwerkstoffen wird zudem der möglichen Zinn-Whisker-Bildung durch eine Unternickelung gemäß EN 12540 wirksam entgegengewirkt. Der elektrische Übergangswiderstand aller Reihenklemmen zwischen Leiter und Strombalken wird durch die Korrosionsschutzsysteme nicht negativ beeinflusst.

| Schutz | Norm | Schutzsystem | Schichtdicke | |

|---|---|---|---|---|

| Material | ||||

| Eisen | Zink | DIN EN 12329 | Dickschichtpassivierung oder Blauchromatierung | 5 μm … 8 μm |

| Kupfer | Nickel | DIN EN 12540 | Sulfat Nickel | 3 μm … 5 μm |

| Kupfer | Zinn | DIN 50965 | 2 μm … 3 μm Nickelsperrschicht + Zinnschicht | 4 μm … 8 μm |

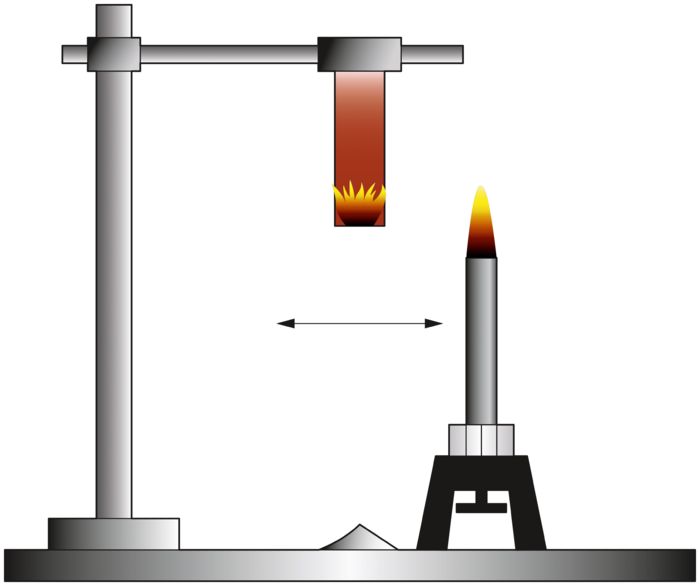

1: Heizstrahler, 2: Flamme, 3: Kunststoffprobe

Oberflächenbrennbarkeit (ASTME 162 (NFPA 130))

Zur Bewertung der Oberflächenbrennbarkeit und der Flammenausbreitung von Kunststoff wird nach ASTM E 162 der sogenannte Flame-Spread-Index ermittelt. Hierzu wird eine Probe mit einer Wärmequelle bestrahlt und darüber hinaus mit einer offenen Flamme entzündet. Während der Prüfungsdauer wird die Zeit bestimmt, in der die Flammenfront zwei auseinanderliegende Messpunkte erreicht. Aus dem Produkt dieser Flammenausbreitungszeit und einem errechneten Wärmeentwicklungsfaktor ergibt sich der Flame-Spread-Index. Außerdem wird bei der Prüfung das Abtropfverhalten des Kunststoffs beobachtet und bewertet. In Amerika darf der maximale Flame-Spread-Index 35 betragen. Die Reihenklemmen von Phoenix Contact erreichen einen Wert von 5 und tropfen nicht brennend ab. Somit liegt der Wert weit unter den zulässigen Maximalwerten der Federal Railroad Administration des U.S. Departments of Transportation (FRA).

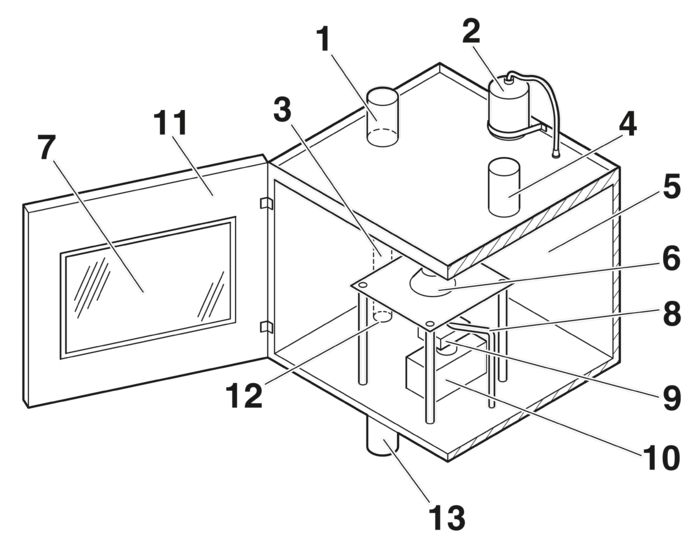

Prüfaufbau Rauchgasentwicklung

Rauchgasentwicklung (EN ISO 5659-2)

Die EN ISO 5659-2 beschreibt ein Verfahren zur Beurteilung der Rauchentwicklung eines Werkstoffs im Fall eines Brandes unter zusätzlicher Strahlungswärme. Die Prüfung geschieht an insgesamt sechs Probekörpern, aber einzeln in einer luftdicht abschließbaren Prüfkammer. Die Probekörper müssen quadratisch sein (75 mm x 75 mm), mit ebener Oberfläche und nicht dicker als 25 mm. Sie werden so mit Alufolie umhüllt, dass nur zur Oberseite eine Beanspruchungsfläche von 65 mm x 65 mm frei bleibt. Zur Prüfung wird der Probekörper horizontal in einer Aufnahme fixiert und an seiner Oberfläche einer Bestrahlung von 25 kW/m² für 10 Minuten ausgesetzt. Die Prüfung erfolgt an drei Proben ohne und an drei weiteren mit Zündflamme. Dabei wird die optische Rauchdichte photometrisch erfasst. Zunächst werden die Werteänderungen des gebündelten Lichtstrahls, der auf einen Photosensor trifft, in mV gemessen. (Volle Lichtmenge = 100 %, Dunkelheit = 0 %.)

Die ermittelten Werte werden anhand der folgenden Formel umgerechnet und als Rauchdichte angegeben:

Dsmax = 132 * log 10 / 100 Tmin

Bildbeschreibung: 1. Optisches Messsystem 2. Druckregler 3. Lichtweg 4. Obere Lufteinlassöffnung (oberer Bereich) und untere Luftauslassöffnung, verbunden mit dem Absauggebläse (am Boden) 5. Kammer 6. Kegelheizeinrichtung 7. Fenster 8. Zündflammenbrenner 9. Probekörper in Probekörperhalterung 10. Waageeinrichtung 11. Verschließbare Tür 12. Optisches Fenster 13. Lichtquelle

Rauchgasentwicklung (ASTM E 662 (NFPA130))

In der Norm ASTM E 662 wird die Bewertung der optischen Rauchdichte während eines offenen Brands bzw. eines Schwelbrands vorgegeben. Dazu wird die prozentuale Lichtdurchlässigkeit im Verhältnis zum Brandkammervolumen beobachtet. Hierzu wird eine Probe in eine genau definierte Rauchdichtekammer eingebracht. Der Prüfling wird mit einer Wärme von 2,5 W/cm² bestrahlt. Danach werden über 20 Minuten folgende Prozesse simuliert:

- Verbrennung bei offener Flamme

- Schwelbrand (Vermeidung einer offenen Flamme)

Die Grenzwerte der optischen Rauchdichte werden nach 1,5 und vier Minuten aufgenommen.

- Spezifische optische Rauchdichte (Ds 1,5), Grenzwert 100

- Spezifische optische Rauchdichte (Ds 4), Grenzwert 200

- Maximale Rauchdichte (Dm) während der 20 Minuten

Die für Phoenix Contact-Reihenklemmen eingesetzten Polyamide erfüllen nach ASTM E 662 alle Anforderungen der Federal Railroad Administration (FRA) des U.S. Departments of Transportation (FRA).

Rauchgastoxizität (NF X70-100-2 (600 °C))

Die NF X70-100:2006 als Teil der Requirement-Sets R22 und R23 der EN 45545-2:2013+A1:2015 beschreibt ein Verfahren zur Prüfung der Rauchgastoxizität eines Werkstoffs im Fall eines Brandes. Bei dieser Prüfung wird 1 g des zu untersuchenden Materials bei +600 °C in einem Quarzrohr unter definierten Bedingungen (Luftdurchsatz 120 L/min über 20 min) und unter Ausschluss von Sauerstoff thermisch zersetzt. Danach werden die Brandgase gesammelt und analysiert. Hierzu werden die entstehenden Brandgase durch Waschflaschen geleitet, die mit einer Absorptionsflüssigkeit gefüllt sind, sodass die Brandgase in dieser Flüssigkeit verbleiben. Anschließend werden nasschemische Analysen auf die Halogenwasserstoff-Säuren Salzsäure (HCl), Bromwasserstoff (HBr), Blausäure (HCN) und Flusssäure (HF) sowie auf Stickoxide (NOX) und Schwefeldioxid (SO₂) durchgeführt und deren Konzentration bestimmt. Die Brandgase Kohlenmonoxid (CO) und Kohlendioxid (CO₂) werden mittels IR-Spektroskopie bestimmt. Die Rauchgastoxizität eines Materials wird durch den konventionellen Toxizitätsindex CITNLP dargestellt, der sich aus dem Verhältnis der gemessenen Gaskomponenten (ci) zu vorgegebenen Referenzkonzentrationen (Ci) ergibt:

CIT NLP = c1/C1 + c2/C2 + c3/C3 + c4/C4 + c5/C5 + c6/C6 +c7/C7 +c8/C8

| Referenzkonzentration [mg/m³] | |

|---|---|

| Gaskomponenten | |

| Kohlendioxid (CO₂) | 72.000 |

| Kohlenmonoxid (CO) | 1.380 |

| Flusssäure (HF) | 25 |

| Salzsäure (HCI) | 75 |

| Bromwasserstoffsäure (HBr) | 99 |

| Blausäure (HCN) | 55 |

| Schwefeldioxid (SO₂) | 262 |

| Stickoxide NOx | 38 |

Rauchgastoxizität (SMP 800 C)

Die SMP 800 C beschreibt maximal zulässige Werte von giftigen Rauchgasen während des Verbrennens eines Kunststoffs. Im Vergleich zur BSS 7239 (Boeing Standard) gibt diese Norm genauere Messverfahren zur qualitativen und quantitativen Bestimmung von toxischen Rauchgasen an. Hierzu werden der NBS-Kammer während der ASTM-E-662-Prüfung zwischen der 4. und 19. Minute sechs Liter Rauchgas entnommen und der Analyse zugeführt. SMP-800-C-Grenzwerte toxischer Rauchgase in ppm:

- Kohlenmonoxid (CO) 3500

- Kohlendioxid (CO₂) 390.000

- Stickoxide (NOX) 3100

- Schwefeldioxid (SO₂) 3100

- Salzsäure (HCl) 3500

- Bromwasserstoffsäure (HBr) 3100

- Flusssäure (HF) 3100

- Blausäure (HCN) 3100

Die von Phoenix Contact eingesetzten Polyamide unterschreiten die kritischen Konzentrationen um ein Vielfaches.

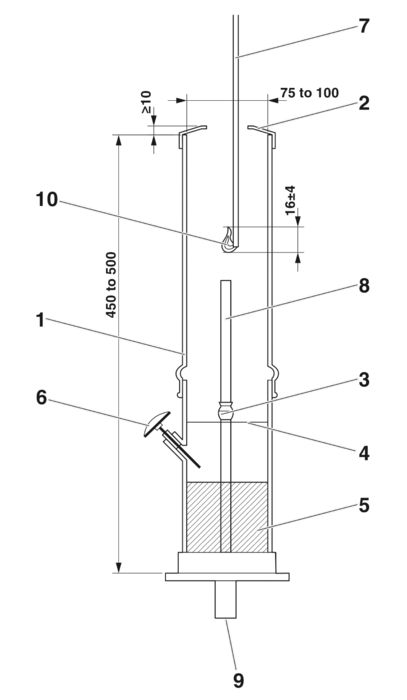

Prüfaufbau

Sauerstoffindex (DIN EN ISO 4589-2)

Die DIN EN ISO 4589-2 beschreibt eine Prüfung, um anhand eines Sauerstoffindexes (OI) das Brandverhalten von Kunststoffen zu bewerten. Für Kunststoffe, wie sie z. B. in der Elektroindustrie verwendet werden, ist eine Plattengröße mit einer Länge von 70 bis 150 mm, einer Breite von 6,5 mm (±0,5 mm) und einer Stärke von 3 mm (±0,25 mm) zur Prüfung zu verwenden. Diese Platte wird in einem Glaszylinder senkrecht stehend montiert, mit einem Sauerstoff-Stickstoff-Gemisch umströmt und an der oberen Kante mit einer Propangasflamme angezündet. Anschließend wird das Brennverhalten bei unterschiedlichen Sauerstoffgehalten des umströmenden Gases analysiert. Das Anzünden besteht aus einer bis zu 30 s langen Beflammung mit anschließender 5-Sekunden-Pause. Die Beflammung wird in 5-Sekunden-Schritten so lange wiederholt, bis der Probekörper an der Oberfläche brennt. Ziel ist eine 180 s lange Brenndauer nach Entfernen der Propangasflamme. Dabei sollen nicht mehr als 50 mm, gemessen ab der angezündeten Kante, brennend abgetropft oder weggeschmolzen sein. Brandunterbrechungen ≤1 s sind zulässig. Ist die Flamme vor Ablauf der 180 s erloschen, wird die Messung als „O“ gewertet und der Sauerstoffanteil wird für den nächsten Durchlauf erhöht. Hat die Flamme die 180 s Bestand gehabt, wird die Messung als „X“ gewertet und der Sauerstoffanteil für den nächsten Durchlauf reduziert. An mehreren Probekörpern wird eine Genauigkeit des Sauerstoff-Grenzwerts (bei dem die Probe noch brennt) von ≤1 % zu „O“ Durchläufen ermittelt. Daraus errechnet sich später der Sauerstoffindex OI.

- Kamin

- Kaminklappe

- Probekörperhalter

- Drahtgitterabschirmung

- Diffusor und eine Mischkammer

- Beliebiges Temperaturmessgerät

- Rohr

- Probekörper

- Sauerstoff-Stickstoff-Gemisch

- Zündquelle

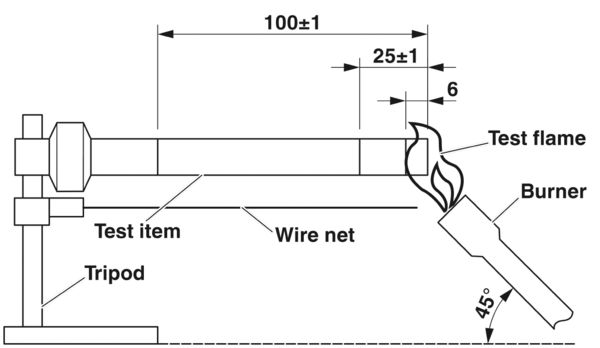

Vertikale Kleinbrennerprüfung nach Prüfverfahren B

Vertikale Kleinbrennerprüfung (EN 60695-11-10)

Die EN 60695-11-10 dient der Beurteilung des Brandverhaltens. Der Werkstoff wird mit einer genormten 50-W-Nadelflamme angezündet. Dazu muss vorher ein rechteckiger, stabförmiger Prüfling erzeugt werden. Dieser Prüfling muss von den Abmaßen her 125 mm x 13 mm x wahlweise 0,1 bis 12 mm dick sein. Im Prüfverfahren „A“ werden drei Prüfstäbe benötigt. Bei der Prüfung wird jeder Stab waagerecht befestigt und als Bewertung die lineare Brenngeschwindigkeit gemessen. Dazu wurden vorher zwei Marken bei je 25 mm und 100 mm angebracht. Die Klassifizierung erfolgt, je nach Abbrand, in „HB // HB 40 // HB 75 // oder bei Überschreiten der 100-mm-Marke mit

v= L/t * 60s/min

v = Brandgeschwindigkeit

L = Länge Schadensmaß

t = Zeit

Im Prüfverfahren „B“ werden fünf Prüfstäbe benötigt, wobei jeder Stab senkrecht an einem Ende aufgehängt und das freie Ende mit einer Prüfflamme für 10 s angezündet wird. Unter dem Prüfling befindet sich eine Baumwollunterlage. Danach wird die Nachbrennzeit t1 ermittelt. Unmittelbar darauf erfolgt eine zweite Beflammung von wieder 10 s mit Messung der Nachbrennzeit t2 und der Nachglimmzeit t3. Dabei dürfen keine brennenden Tropfen abfallen und die Unterlage entzünden. Die Messwerte werden zur Auswertung wie folgt berechnet:

tf = (t1,1 +t2,1)(t1,2 +t2,2)(t1,3 +t2,3)(t1,4 +t2,4)(t1,5 +t2,5)

Vertikale Kleinbrennerprüfung Prüfverfahren A

Vertikale Kleinbrennerprüfung: Kriterien in Bezug auf die Werkstoffklassifikation

In der Tabelle werden die Kriterien der Prüfung in Bezug auf die Werkstoffklassifikation angegeben

| Werkstoffklassifikation V0 | Werkstoffklassifikation V1 | Untitled item | |

|---|---|---|---|

| Kriterien | |||

| Nachbrennzeit mit Flamme an einem einzelnen Prüfling (t1 und t2) | ≤10 s | ≤30 s | ≤30 s |

| Gesamt-Nachbrenndauer mit Flamme eines Satzes von Prüflingen nach jeweiliger Konditionierung (tf ) | ≤50 s | ≤250 s | ≤250 s |

| Nachbrennzeit mit Flamme plus Nachglimmzeit eines einzelnen Prüflings nach der zweiten Beflammung (t2 plus t3) | ≤30 s | ≤60 s | ≤60 s |

| Nachbrennen und/oder Nachglimmen eines einzelnen Prüflings bis zur Halterung darf auftreten? | nein | nein | nein |

| Entzündung der Unterlage aus Baumwolle durch brennende Teilchen oder Tropfen dürfen auftreten? | nein | nein | ja |