Verschmelzung von Produktions- und Gebäudeautomation Mit der Kopplung von den Sektoren Fabrikautomation und Gebäudetechnik zu einer energetischen Vorsteuerung der Produktion am Standort Bad Pyrmont.

Herausforderung

Fabrik und Gebäude in der Tiefe vernetzt

Die Fabrik wurde 1996 gebaut und ist in den vergangenen Jahren stark gewachsen. Die Herausforderung war Änderungen im Sinne der Digitalisierung, Effizienzsteigerung und der Nachhaltigkeit im laufenden Betrieb zu implementieren. Diese neue Herangehensweise startete Phoenix Contact 2017 als Teil eines konzernweiten Strategieprojekts. Hierbei wurde die digitale Transformation als grundlegender Wandel angenommen, für den ein Umdenken innerhalb der Organisation notwendig war. Basis dafür war das Anlegen eines digitalen Zwillings für über 10.000 Produkte und ein Aufbau einer weltweit verfügbaren Infrastruktur. Statt auf ein zentrales System setzt Phoenix Contact auf eine Microservicearchitektur, bei der die einzelnen Anwendungsprozesse über Schnittstellen miteinander kommunizieren. Ziel war, rund 66.000 Datenpunkte in der Produktion intelligent zu nutzen, Prozesse zu optimieren und eine gelebte Sektorenkopplung im Sinne einer nachhaltigen Zukunft zu realisieren. Dafür wurden die Sektoren Produktion und Gebäude zusätzlich nicht nur leistungstechnisch, sondern auch kommunikativ miteinander vernetzt.

Lösung

Mit Digitalisierung dem 1,5-°C-Ziel ein Stück näher

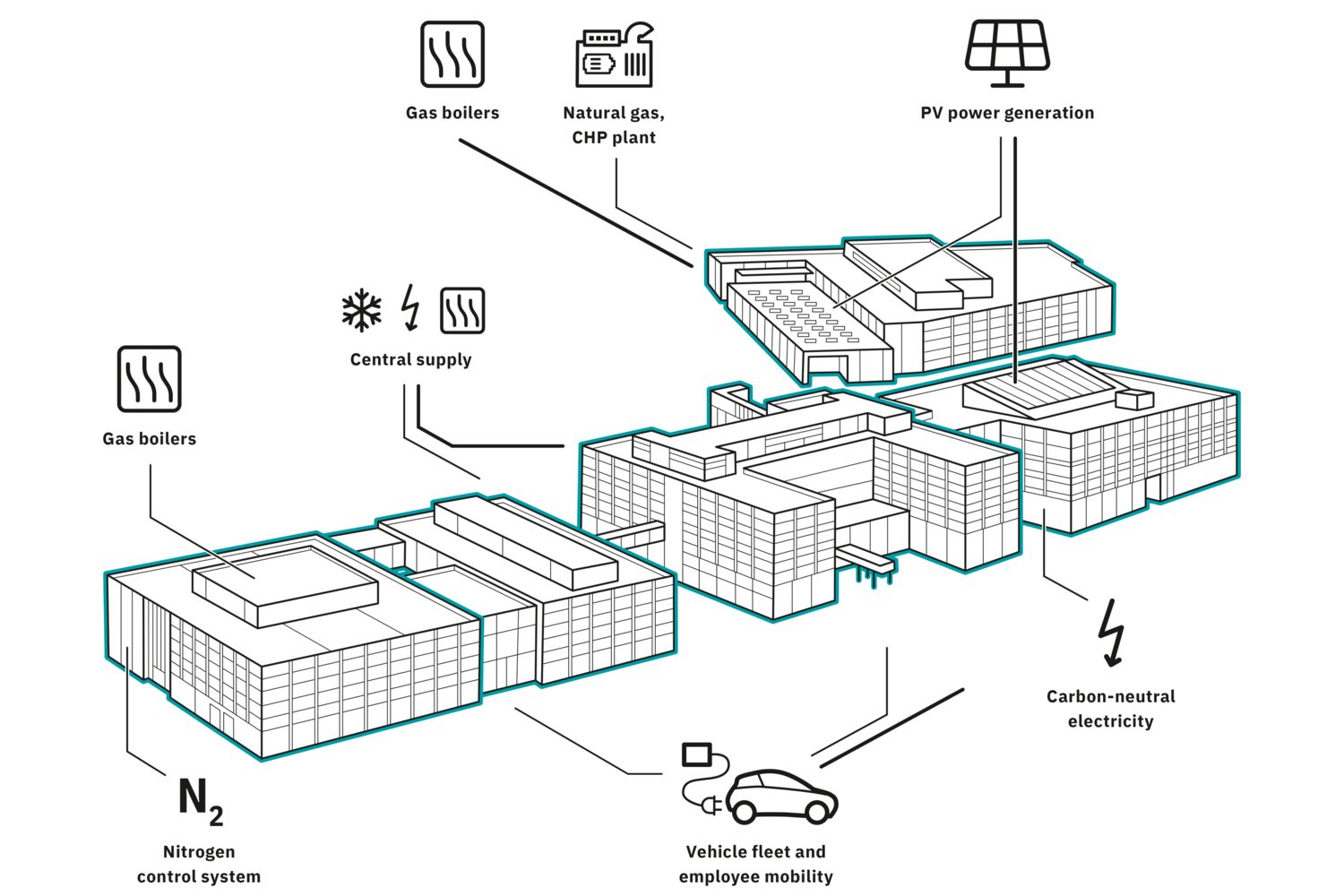

Nachhaltigkeit ist wesentlicher Bestandteil der Unternehmensstrategie von Phoenix Contact. Mit der Vision der All Electric Society verfolgt Phoenix Contact das Ziel, mit Lösungen und Technologien zur Elektrifizierung, Vernetzung und Automatisierung eine nachhaltige Welt zu schaffen. Die All Electric Society beschreibt eine Welt, in der nicht nur konsequent regenerative Energie erzeugt und genutzt wird, sondern zusätzlich der primäre Energiebedarf durch Effizienzmaßnahmen gesenkt wird. Digitalisierung ist ein wesentlicher Baustein für die Vision der All Electric Society. Mit der Sektorenkopplung lassen sich Energieflüsse über Branchengrenzen hinweg miteinander verbinden und ganzheitlich betrachten. Das Ziel besteht darin, Energie überall ausreichend verfügbar zu machen – zur richtigen Zeit, am richtigen Ort. Das intelligente Zusammenspiel von Produktion und Gebäude am Standort Bad Pyrmont ist ein gelebtes Beispiel von Sektorenkopplung in der Praxis von Bestandsanlagen.

Energetische Optimierung des Produktionsstandorts Bad Pyrmont

Daten sind die Grundlage für die umfassende Automatisierung und Vernetzung. Damit alle Sektoren eine Sprache sprechen, bedarf es der Digitalisierung, Datenschnittstellen und harmonisierter Datenformate, die die vereinheitlichte Kommunikation zwischen der klassischen Gebäudetechnik und der Produktion erlauben.

Ihre Vorteile

- Durchgängige Daten- und Informationsflüsse

- Ressourceneffiziente und sichere Produktion

- Nachhaltige Energieversorgung

- Ganzheitliche Optimierung für den Klimaschutz

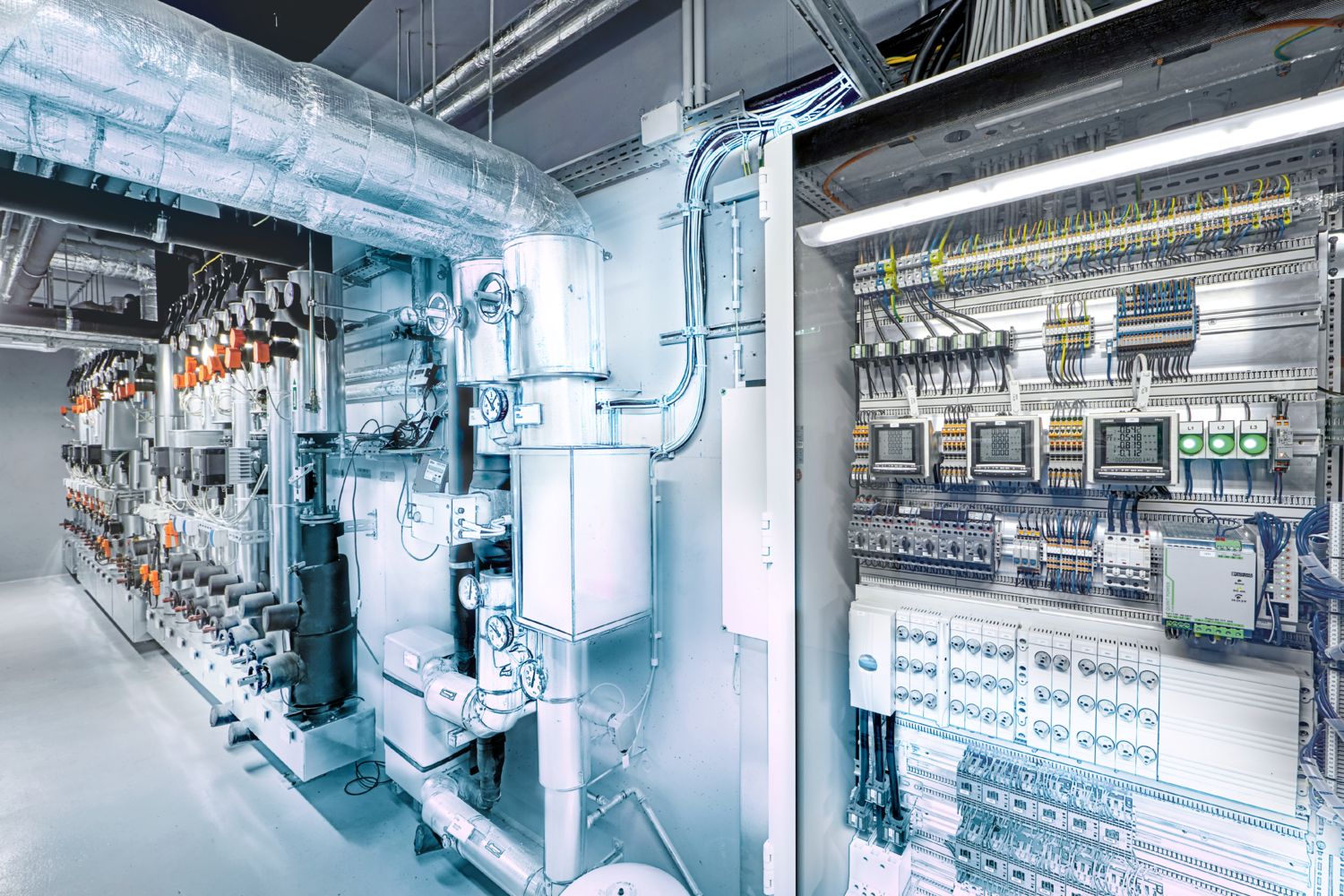

Data Collection Box: Daten als Schlüssel

Die Produktion von Phoenix Contact in Bad Pyrmont, die PLCnext Factory, gewinnt Informationen über sogenannte Data Collection Boxes. Diese Boxen sammeln z. B. Stromverbräuche oder die Daten von I/O-Systemen, die pro Maschine mit 15 bis 20 Sensoren verbunden sind. Um Abweichungen wie Energieverluste im System oder Anomalien im Prozess zu erkennen und beheben zu können, werden die Daten mithilfe des offenen PLCnext Technology Ecosystems und durch einen KI-basierten, lernenden Algorithmus analysiert und ausgewertet.

Offenes Ecosystem trifft auf IoT-basiertes Gebäudemanagementsystem

Die Lösung des offenen PLCnext Technology Ecosystems verschmilzt mit unserem IoT-basierten Gebäudemanagementsystem Emalytics, der Plattform für alle Anwendungen und Prozesse im Gebäude. Durch die Berücksichtigung der gesamten Prozesskette und das intelligente Zusammenspiel von Produktion und Gebäude schaffen wir neue Möglichkeiten zur Steigerung der Wertschöpfung bis hin zu einer Senkung der Gebäudebetriebskosten um rund 50 %. Mit dieser Verschmelzung von Produktion- und Gebäudeautomation wird die Infrastruktur, wie Lüftungsanlage, Licht, Kaltwasser und Druckluft, der Produktion bedarfsgerecht und automatisiert nur dann zur Verfügung gestellt, wenn sie wirklich in der Produktion benötigt wird. Neben der Optimierung der Verbrauchsdaten ist die intelligente Nutzung von regenerativer Energie in der Produktion und im Gebäude ebenso wichtig. Durch die Verbindung des offenen PLCnext Technology Ecosystems, Emalytics und dem Einsatz der Microservicearchitektur können wir flexibel auf die Anforderungen der Zukunft reagieren. Damit sind wir optimal für die Erreichung der Nachhaltigkeitsziele und des CO₂-neutralen Fußabdrucks aufgestellt.

Manufacturing X in der digitalen Fabrik

Mit dem Mindset von Manufacturing X zu einem neuen Denken in der digitalen Fabrik: Die Asset Administration Shell (ASS), als digitaler Zwilling von Industrie 4.0, ermöglicht eine nahtlose Integration, die auch den Kommunikationsstandard OPC UA einbindet. Die Grundarchitektur ist dabei für alle gleich und interoperabel. Darauf bauen gemeinsame Funktionalitäten auf, die alle nutzen können und dadurch einen gemeinsamen industriellen Datenraum ermöglichen. Die einzelnen Anwendungsprozesse kommunizieren über Schnittstellen miteinander. Dafür mussten wir innerhalb der Organisation sehr transparent arbeiten, voneinander lernen und Synergien nutzen. Wir können mit dieser Lösung unsere Wettbewerbsfähigkeit erhöhen, weil wir mit digitalen Innovationen und Wertschöpfung in Lösungs- und Ökosystemen punkten. Wir stärken unsere Resilienz, weil wir uns schneller optimieren und auf Störungen reagieren können. Zusätzlich können wir regulatorische Vorgaben, z. B. zum EU Digital Product Passpower oder zum CO₂-Fußabdruck, zur Kreislaufwirtschaft oder zur Transparenz in den Lieferketten besser abbilden.

Rund 200 kg CO₂-Einsparung pro Jahr

Effizienz und Schnelligkeit beschreiben die gesamte Fertigung, in der mittlerweile 550 Menschen arbeiten und 1,8 Mio. Bauelemente pro Tag bestückt werden. Ein Erfolgsfaktor ist, dass in der PLCnext Factory nun jeder einzelne Arbeitsplatz vernetzt ist. Das System greift auf Live-Daten zu, kann Kennzahlen aus den Produktionslinien sammeln und für Verbesserungen nutzen. Rund 2,7 Mio. Datenpunkte pro Tag und damit 270 TB Betriebs- und Prozessdaten pro Jahr werden so aggregiert und ausgewertet. In drei Jahren konnten wir unsere Produktivität um 30 % steigern und gleichzeitig rund 30 % Energie einsparen. Durch die Produktionsverbesserung ergibt das eine Einsparung von rund 1,5 Mio. Euro pro Jahr. Das Gebäude steuert eigenständig die Energieverbräuche nach und sorgt somit für ca. 500 kWh (ca. 200 kg CO₂) Einsparung.

Kontakt

Produkte

Haben Sie noch nicht das passende Produkt gefunden?

Dann sprechen Sie uns gern an. Wir beraten Sie und finden gemeinsam die optimale Lösung.

Fazit

Ausblick in eine nachhaltige Zukunft

Durch den Einsatz unserer hausinternen Produkte, Lösungen und zur Elektrifizierung, Vernetzung und Automatisierung in unserer PLCnext Factory erhält der Kunde ein Produkt mit einem nachweislich reduzierten CO₂-Fußabdruck. Das intelligente Zusammenspiel von Gebäude und Fabrik ermöglicht zudem eine zukunftsfähige Transformation aller Gewerke hin zu einer nachhaltigeren, produktiveren Fabrik. Basierend auf Vertrauen, Datentransparenz und Flexibilität arbeiten die Unternehmensbereiche täglich daran, den sektorenübergreifenden Effizienzbetrieb zu optimieren. Das Gebäudemanagement ist mit dem Produktionsbereich verbunden sowie mit dem Ladenetz der E-Flotte des Unternehmens und einem Batteriespeicher, der durch die selbsterzeugte Energie betrieben wird. Das Laden der Batterie kann ebenfalls aus einem Leistungsbezug aus dem Ortsnetz erfolgen, wird im besten Fall jedoch von der eigenen Photovoltaikanlage gespeist. Durch Kooperationen mit Stadtwerken, Klärwerken und der Nutzung von Synergien im gesamten Stadtteil (z. B. Wärmenetz) kommen wir damit dem 1,5-°C-Ziel jeden Tag ein Stück näher. Gleichzeitig bieten wir unseren Kunden diese geprüften und getesteten Lösungen für die Digitalisierung ihrer eigenen Fabriken an und liefern hiermit einen echten Proof-of-Concept. Die Motivation ist die Innovationskraft hin zu einer All Electric Society.