Prüfung der UV-Lichtbeständigkeit von Kunststoffen

Bewitterung und Bestrahlung nach DIN EN ISO 4892-2

UV-B-Anteile führen bei Kunststoffen zu Einschränkungen des mechanischen Eigenschaftsprofils. Daher können Beschriftungen, je nach Kunststoffart, unterschiedlich stark geschädigt werden. Um einen mehrjährigen Außeneinsatz zu simulieren, werden die Markierungsmaterialien zyklischen Beanspruchungen durch UV-Strahlung und Feuchtigkeit ausgesetzt. Auf diese Weise lässt sich eine künstliche Bewitterung erzeugen, die Aufschluss über die mechanischen Eigenschaften und die Optik eines Materials gibt. Die Markierungsmaterialien von Phoenix Contact werden sowohl in trockener als auch in feuchter Atmosphäre unter UV-Bestrahlung gelagert und nach der Norm DIN EN ISO 4892-2 geprüft.

Prüfung der chemischen Beständigkeit

Öl- und Chemikalienbeständigkeit nach DIN EN ISO 175

Flüssige Öle und Chemikalien können physikalische oder chemische Reaktionen anstoßen, die sich negativ auf das Grundmaterial auswirken. Dabei können sowohl die mechanischen Eigenschaften eines Kunststoffs, als auch die Beschriftungsbeständigkeit beeinträchtigt werden. Um dies zu vermeiden, werden bei Phoenix Contact ausschließlich Kunststoffe sowie Beschriftungsmaterialien eingesetzt, die in Anlehnung an DIN EN ISO 175 geprüft wurden.

Prüfung von Abrieb- und Wischbeständigkeit

Wischbeständigkeit nach DIN EN ISO 61010-1 und DIN EN 62208

Im industriellen Umfeld werden starke Reinigungsmittel eingesetzt, z. B. in der Lebensmittelindustrie. Daher muss eine Beschriftung sehr beständig sein, je nach Einsatzgebiet. Um die Wischfestigkeit von Beschriftungen zu gewährleisten, werden diese einem Test mit Isopropanol, n-Hexan und Waschbenzin unterzogen. Dazu wird ein Tuch mit der jeweiligen Chemikalie getränkt und für 30 s mit einer definierten Kraft über das Markierungsmaterial gewischt. Am Ende muss die Beschriftung noch gut lesbar sein. Phoenix Contact-Markierungsmaterialien bestehen die hohen Anforderungen an Abrieb- und Wischbeständigkeit und sind in allen Applikationen einsetzbar.

Prüfung der Korrosionsbeständigkeit mithilfe eines Klimaschranks

Korrosionsprüfung nach DIN 50018

Als Korrosion wird die Reaktion eines Werkstoffs mit seiner Umgebung bezeichnet, die eine Veränderung oder Beeinträchtigung des Werkstoffs bewirkt. Beispielhaft sind Rostschäden, die dazu führen können, dass Markierungsmaterialien unleserlich werden oder verloren gehen. Um die Resistenz von Materialien gegen Korrosionsschäden zu prüfen, werden sie bei +40 °C acht Stunden einem Kondenswasser-Wechselklima mit schwefeldioxidhaltiger Atmosphäre ausgesetzt. Im Testverlauf bildet sich eine säurehaltige Atmosphäre. Im Anschluss erfolgt eine mikroskopische Sichtprüfung der Materialien. Alle von Phoenix Contact eingesetzten Markierungsmaterialien erfüllen die Norm und halten aggressiven Medien sicher stand.

Prüfung der Beständigkeit gegen korrosive, salzhaltige Atmosphäre

Salzsprühnebel nach IEC 60068-2-11/-52

Speziell im Schiffbau und bei Offshore-Applikationen müssen die Kennzeichnungen korrosiver, salzhaltiger Atmosphäre standhalten. Um dies zu gewährleisten, wird die Widerstandsfähigkeit der Materialien durch Salzsprühnebel in korrosiver Atmosphäre getestet. Hierzu werden Materialien in einer Prüfkammer mit einer fünfprozentigen Natriumchloridlösung, bei einer Temperatur von +35 °C über 96 h fein dosiert besprüht. Nach Prüfungsende erfolgt eine Sichtkontrolle. Markierungsmaterialien von Phoenix Contact erfüllen diese hohen Anforderungen und sind auch unter extremen klimatischen Bedingungen einsetzbar.

Prüfung der Kratzfestigkeit

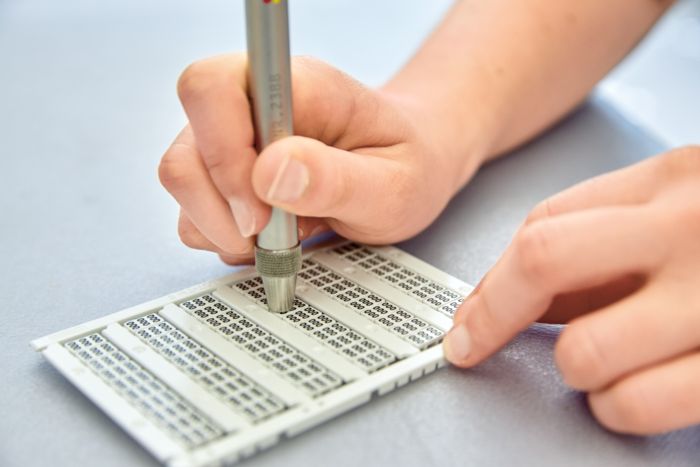

Kratzbeständigkeit nach DIN EN ISO 1518

Je nach Einsatzgebiet unterliegen Markierungsmaterialien mechanischen Einwirkungen. Durch den Erichsen-Härteprüfstab wird die Kratzfestigkeit von Beschriftungen unter punktueller oder linienförmiger Belastung geprüft. Eine definierte Kraft wird über eine Federspannung auf eine Gravierspitze übertragen. Anschließend erfolgt eine visuelle und mikroskopische Untersuchung der Prüflinge. Entscheidend ist die Federspannung, bei der der Erichsen-Härteprüfstab eine gerade noch sichtbare Spur hinterlässt. Markierungsmaterialien von Phoenix Contact erfüllen diese hohen mechanischen Anforderungen.

Gitterschnittprüfung durch Klebefilmtest

Gitterschnittprüfung nach DIN EN ISO 2409

Zum Prüfen der Haftfestigkeit einer Bedruckung dient der Klebefilmtest. Dabei wird ein transparentes Klebeband mit einer Klebkraft von 10 ± 1 N auf die zu testende Beschriftung aufgetragen. Anschließend wird es unter einem Winkel von 60° zur Zugrichtung mit einer Geschwindigkeit von ca. 1 cm/s von der Oberfläche abgezogen. Nach der Prüfung darf kein Rückstand der Bedruckung auf dem Klebeband zu sehen sein. Phoenix Contact-Markierungsmaterialien entsprechen dieser Norm und sind beständig und ablösefrei.

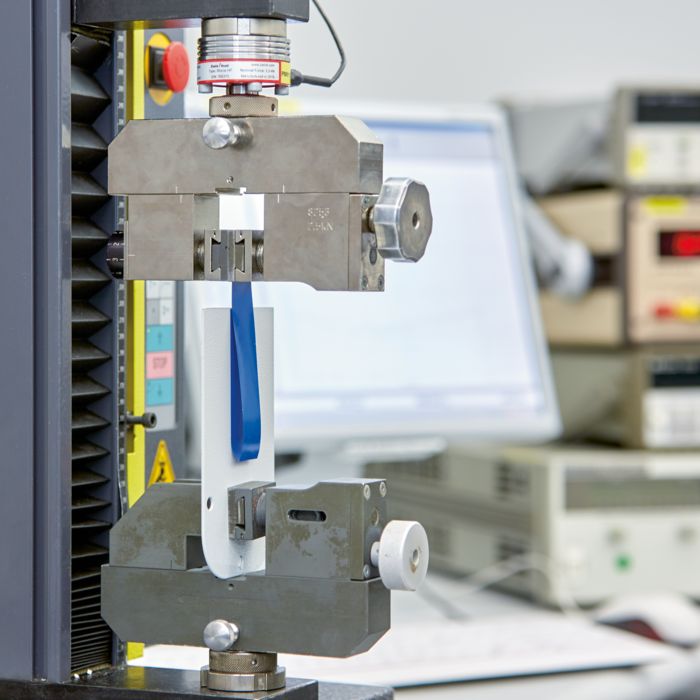

Klebkraftprüfung mit der FINAT-Testmethode 9

Klebkraftprüfung nach FINAT-Testmethode 1, 2 und 9

Die FINAT-Prüfung dient dem Vergleich der Klebkraft von Etiketten auf unterschiedlichen Grundmaterialien. Um die Klebkraft eines Etiketts festzustellen, wird ein Etikettenstreifen (25 mm x 175 mm) mit definierter Kraft auf ein Grundmaterial appliziert. Die Testmuster werden nach einer Wartezeit von 20 min und 24 h in einem vorgegebenen Winkel mit 300 mm/min abgezogen. Die Angabe der Klebkraft erfolgt in N/25 mm. Die Tests ermöglichen die Auswahl des für die Applikation am besten geeigneten Etiketts.

- FINAT 1: Winkel von 180° und mit einer Geschwindigkeit von 300 mm/min

- FINAT 2: Winkel von 90° und mit einer Geschwindigkeit von 300 mm/min

- FINAT 9: Bei der Testmethode wird die Anfangshaftung (Loop-Tack) eines Etiketts geprüft. Es wird die Kraft gemessen, mit der eine Materialschleife in vorgegebener Geschwindigkeit von einer Standardprüffläche getrennt wird.

Prüfung der Anforderungen an IP-Schutzarten

Schutzarten nach DIN EN 60529/ISO 20653

Unterschiedliche Umgebungsbedingungen und Anforderungen erfordern von Kennzeichnungen eine Klassifizierung in IP-Schutzarten. Diese werden hinter der Abkürzung IP mit zwei Kennziffern ausgedrückt: Die erste beschreibt den Schutzumfang gegen das Eindringen von Fremdkörpern, die zweite die Dichtigkeit gegen Feuchtigkeit. Der Test des Markierungsmaterials erfolgt mithilfe von Wasserdüsen.

Prüfung der Vibrationsfestigkeit

Vibrationsprüfung nach DIN EN 50155

In vielen Applikationen und insbesondere in der Verkehrstechnik sind Beschriftungsmaterialien Vibrationen und Erschütterungen ausgesetzt. Zur praxisgerechten Nachbildung der Vibrationsbelastung (z. B. in der Bahnindustrie) werden Markierungsmaterialien an- und absteigenden Frequenzen und Amplituden ausgesetzt. Sie werden dabei in den drei Achsen (x, y, z) je fünf Stunden geprüft und dürfen weder beschädigt noch in ihrem Festsitz beeinträchtigt werden. Sämtliche Markierungsmaterialien von Phoenix Contact erfüllen diese hohen Vibrationsanforderungen.