Was ist die Industrie 4.0? Industrie 4.0 steht für die digitale Transformation der Industrie. Lernen Sie, wie IoT, KI und Big Data die Fertigung optimieren und Flexibilität erhöhen.

Kurzfassung

Industrie 4.0, die vierte industrielle Revolution, beschreibt die digitale Transformation in der Produktion. Durch moderne Informations- und Kommunikationstechnologien wie IoT (Vernetzung von Maschinen und Geräten), künstlicher Intelligenz und Big Data (Verarbeitung von großen Datenmengen) werden Produktionsprozesse intelligenter und vernetzter. Unternehmen reagieren schneller auf Marktbedingungen, optimieren Prozesse, reduzieren Kosten und verbessern die Produktqualität.

Möglichkeiten für Unternehmen

Um Produktion und Geschäftsprozesse zu verbessern, können Unternehmen Technologien der Industrie 4.0 nutzen. IoT-Sensoren liefern Echtzeitdaten über Maschinenzustände und Fertigungsprozesse, optimieren Wartungspläne und verhindern Ausfälle. KI unterstützt automatisierte Entscheidungen durch Mustererkennung in großen Datenmengen. Cloudbasierte Plattformen ermöglichen nahtlose Zusammenarbeit und erhöhte Datensicherheit. Big-Data-Analysen verbessern Marktprognosen und fördern Innovation. Um Wettbewerbsvorteile zu erzielen, können sich Unternehmen flexibler an Kundenbedürfnisse anpassen und neue Geschäftsmodelle umsetzen.

Anwendungsfelder der Industrie 4.0

- Smart Factory: Automatisierte und vernetzte Produktionsanlagen

- Predictive Maintenance: Vorausschauende Instandhaltung, die den Wartungsbedarf minimiert

- Supply Chain Management: Echtzeitüberwachung und -optimierung der Lieferkette für effizientere Abläufe

- Mass Customization: Flexible Produktion, um individuelle Kundenwünsche kosteneffizient zu erfüllen

- Internet of Things (IoT): Vernetzung von Maschinen und Geräten

- Cyber-Physical-Systems: Integration von physischen und digitalen Systemen zur Verbesserung der Produktionsprozesse

- Augmented Reality (AR): Unterstützung von Wartungs- und Reparaturarbeiten durch die virtuelle Erweiterung digitaler Elemente

- Big Data Analytics: Nutzung großer Datenmengen zur Optimierung von Produktionsprozessen und Entscheidungsfindung

Digitale Zwillinge in der Industrie 4.0

Digitale Zwillinge spielen eine zentrale Rolle in der Industrie 4.0, da sie die Brücke zwischen der physischen und der digitalen Welt schlagen. Sie ermöglichen eine präzise Echtzeitüberwachung und -analyse von Maschinen, Anlagen und Prozessen, was zu einer verbesserten Effizienz und vorausschauenden Wartung führt.

Durch Simulationen und virtuelle Prototypen können Unternehmen ihre Produktionsprozesse optimieren und neue Produkte schneller und kosteneffizienter entwickeln. Insgesamt tragen digitale Zwillinge dazu bei, die Qualität und Zuverlässigkeit von Produkten zu steigern, Betriebskosten zu senken und die Innovationsfähigkeit zu fördern.

Chancen der Industrie 4.0

- Effizienzsteigerung: Durch die Automatisierung und Vernetzung von Produktionsprozessen können Unternehmen ihre Effizienz erheblich steigern und Kosten senken.

- Flexibilität: Industrie 4.0 ermöglicht eine flexible Produktion, die sich schnell an veränderte Marktanforderungen und individuelle Kundenwünsche anpassen kann.

- Innovationen: Neue Technologien wie das Internet der Dinge (IoT), Künstliche Intelligenz (KI) und Big Data Analytics fördern Innovationen und eröffnen neue Geschäftsfelder.

- Nachhaltigkeit: Durch optimierte Ressourcennutzung und energieeffiziente Prozesse können Unternehmen umweltfreundlicher agieren.

Herausforderungen der Industrie 4.0

- Datensicherheit: Die zunehmende Vernetzung und Digitalisierung erhöht das Risiko von Cyber-Angriffen und erfordert robuste Sicherheitsmaßnahmen.

- Qualifikation der Mitarbeitenden: Die Einführung neuer Technologien erfordert gut ausgebildete Fachkräfte und kontinuierliche Weiterbildung der Mitarbeitenden.

- Investitionskosten: Die Umstellung auf Industrie 4.0 erfordert erhebliche Investitionen in neue Technologien und Infrastruktur.

- Komplexität: Die Integration und Verwaltung der verschiedenen Systeme und Technologien kann komplex und zeitaufwendig sein.

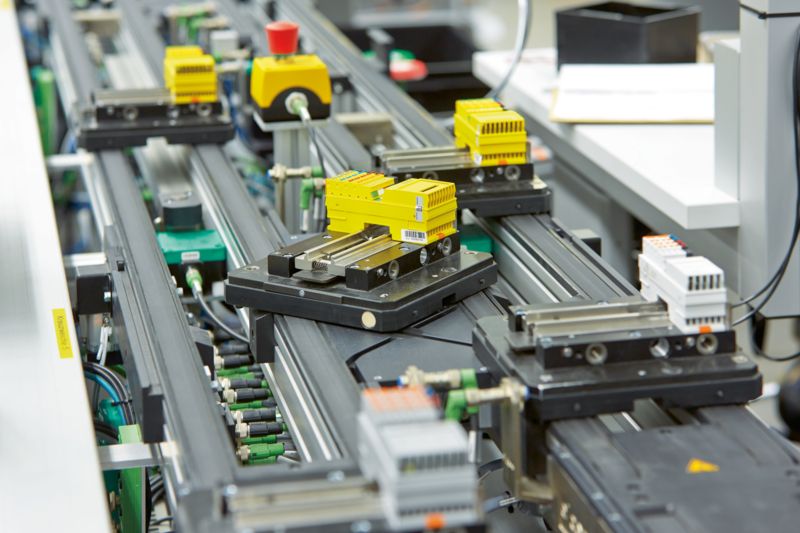

Industrie 4.0 bei Phoenix Contact

Zusammen mit Kunden und Partnern gestalten wir aktiv Lösungen für die Zukunft. Um die digitale Transformation unserer Welt in die intelligente Produktion von morgen zu wandeln, sind wir mit unserer langjährigen Erfahrung im Maschinenbau und in der Automatisierung bestens gerüstet. Dabei sind die hohe Fertigungstiefe, der unternehmenseigene Maschinenbau und das Experten-Know-how in der Automation nur drei von vielen Gründen für Phoenix Contact als verlässlicher Partner.

Fazit und Ausblick

Industrie 4.0 markiert den Beginn eines neuen Kapitels in der industriellen Entwicklung mit weitreichenden Auswirkungen auf die Produktion. Die Transformation verspricht eine erhebliche Effizienzsteigerung durch vernetzte und automatisierte Systeme, die intelligente und adaptive Prozesse entwickeln.

Unternehmen können konkurrenzfähig bleiben und sich als Vorreiter in Innovation und Nachhaltigkeit etablieren. Dies erfordert strategische Planung und Investition, insbesondere in die Ausbildung der Mitarbeitenden und Cyber Security. Der Erfolg hängt davon ab, den Menschen als zentralen Bestandteil dieser technologischen Evolution zu integrieren und die Balance zwischen Mensch und Maschine zu wahren.

Verbinden Sie sich mit unseren Expertinnen und Experten

Weitere Beiträge

Mit Effizienz zu mehr Schaltschränken

Gebäudeautomatisierungsunternehmen und Schaltanlagenbauer TOBOL setzt auf die Beratungsdienstleistungen von Phoenix Contact, um sich im Schaltanlagenbau zukunftsfähig aufzustellen.

All Electric Society Park – so gelingt die Sektorenkopplung

Flexibilität dank Batteriespeichersystem und Energiemanagement.

Was ist ein digitaler Zwilling?

Digitale Zwillinge sind virtuelle Modelle, mit deren Hilfe sich Prozesse besser verstehen, testen und optimieren lassen.