Was ist ein digitaler Zwilling? Digitale Zwillinge sind virtuelle Modelle, mit deren Hilfe sich Prozesse besser verstehen, testen und optimieren lassen.

Kurzfassung

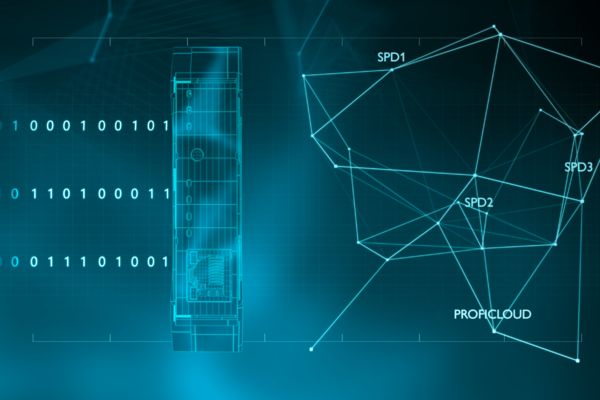

Ein digitaler Zwilling (digital Twin) ist ein virtuelles Modell eines physischen Objekts oder Systems, das sein reales Gegenstück in der digitalen Welt repräsentiert. Ingenieurinnen, Ingenieure und IT-Fachleute können mit ihrer Hilfe Prozesse besser verstehen, testen und optimieren. Entscheidungen werden auf der Grundlage von Datenanalysen getroffen, was zu einer Steigerung der Effizienz und Produktqualität führt.

In der Industrie helfen digitale Zwillinge, Ausfallzeiten zu vermeiden

Digitale Zwillinge in der Industrie

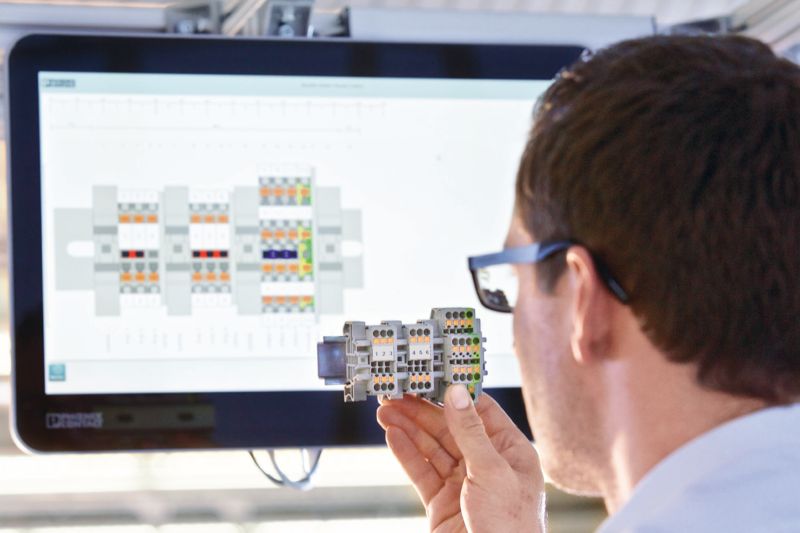

In der Fertigungsindustrie werden digitale Zwillinge dazu genutzt, Produktionsprozesse zu überwachen und zu optimieren. Sie helfen, Ausfallzeiten zu vermeiden. Durch die Integration von Echtzeitdaten können digitale Zwillinge Anomalien frühzeitig erkennen und proaktive Wartungsmöglichkeiten bieten. Die Simulation komplexer Szenarien ist besonders in Bereichen wie dem Bauwesen oder der Automobilproduktion wichtig, wo Sicherheit und Präzision essenziell sind. In der Energiewirtschaft unterstützen digitale Zwillinge bei der Überwachung von Netzwerken und Anlagen, was auch zur Senkung von Emissionen beiträgt. In der Logistik helfen sie, indem sie Lieferketten effizienter gestalten.

Unter einem digitalen Zwilling für die Prozessindustrie verstehen wir ein digitales Abbild aller im Feld vorhandenen Sensoren und Aktoren, inklusive der hinterlegten Wartungszyklen, deren Parametrierung und den Fehlerzuständen der Geräte, falls Fehler vorliegen.

Vorteile von digitalen Zwillingen

- Fähigkeit zur Optimierung von Prozessen

- Erhöhte Effizienz, minimierte potenzielle Risiken und Ausfallzeiten

- Kostenreduktion durch Vermeidung von unnötigem Ressourcenverbrauch

- Hohe Innovationsfähigkeit durch virtuelles Testen von Szenarien und Variablen

- Schnelleres Time-to-Market durch Wettbewerbsvorteile

- Verbesserte Qualitätssicherung

- Förderung der Nachhaltigkeit

Herausforderungen für digitale Zwillinge

- Integration von Echtzeitdaten aus unterschiedlichen Quellen ist eine komplizierte Aufgabe

- Die Umsetzung erfordert spezialisierte Kenntnisse

- Datenschutzverletzungen und Cyber-Bedrohungen

- Laufende Wartung und Aktualisierung müssen kontinuierlich erfolgen

Die Zukunft des digitalen Zwillings

Mit dem Fortschritt in der künstlichen Intelligenz und dem Internet of Things (IoT) werden digitale Zwillinge intelligenter und besser integriert. Sie ermöglichen automatisierte Entscheidungen und Echtzeitanalysen, steigern die Effizienz und schaffen neue Geschäftsmodelle. Um Marktveränderungen und technologische Innovationen zu nutzen, müssen Unternehmen digitale Zwillinge kontinuierlich weiterentwickeln. Blockchain-Technologie könnte die Sicherheit digitaler Zwillinge erhöhen, indem sie die Datenintegrität gewährleistet. Zudem fördern digitale Zwillinge nachhaltige Praktiken und helfen Unternehmen, ihren ökologischen Fußabdruck zu reduzieren.

Fazit

In Anbetracht der vielfältigen Anwendungen und Vorteile digitaler Zwillinge wird deutlich, dass sie nicht nur ein temporärer Technologietrend, sondern ein entscheidender Faktor für den zukünftigen Erfolg in zahlreichen Branchen sind. Sie bieten eine Plattform, die es Unternehmen ermöglicht, ihre Prozesse zu optimieren, was zu erheblichen Effizienzsteigerungen und Kosteneinsparungen führt. Insbesondere in Industrien mit komplexen, mehrstufigen Produktionsabläufen sind digitale Zwillinge Werkzeuge zur Minimierung von Ausfallzeiten und zur Verbesserung der Produktqualität.

Verbinden Sie sich mit unseren Expertinnen und Experten

Weitere Beiträge

All Electric Society Park – so gelingt die Sektorenkopplung

Flexibilität dank Batteriespeichersystem und Energiemanagement.

Kopplung von Fabrik und Gebäude

Das Gebäudemanagementsystem Emalytics Automation harmonisiert Datenformate und vernetzt intelligent Sektoren miteinander.

Sensorik macht das Blechumformen verlässlicher

Oberflächen gelten im Automobilbau als Königsdisziplin – Nachrüstsystem schafft dank Sensorik und Digitalisierung auch bei älteren Pressen mehr Prozesstransparenz.