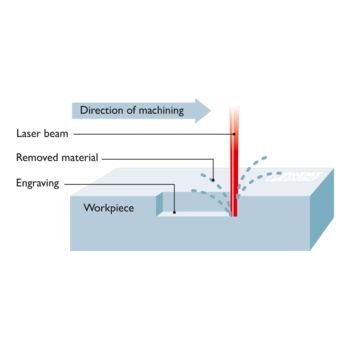

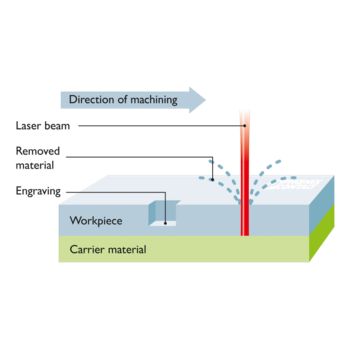

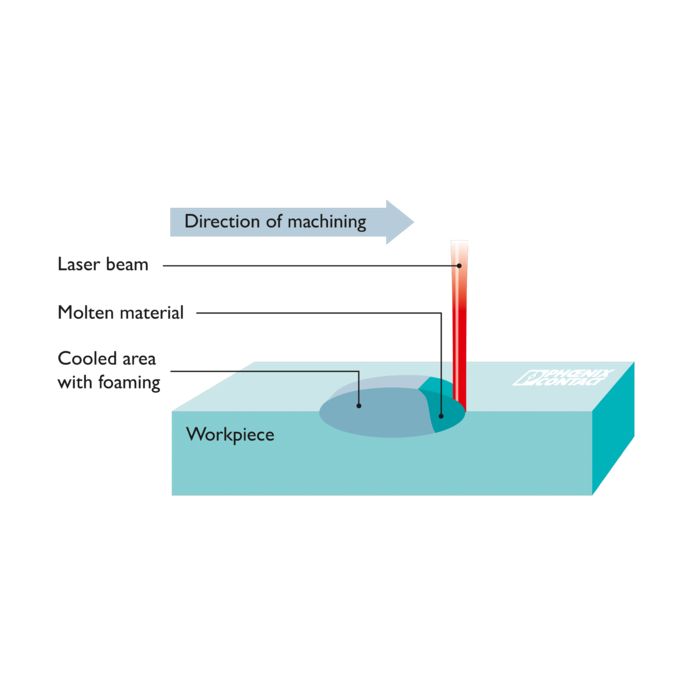

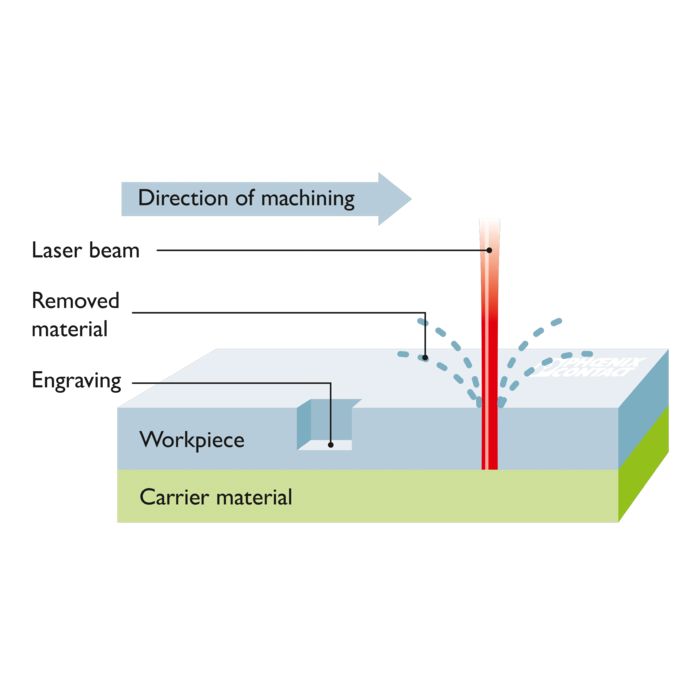

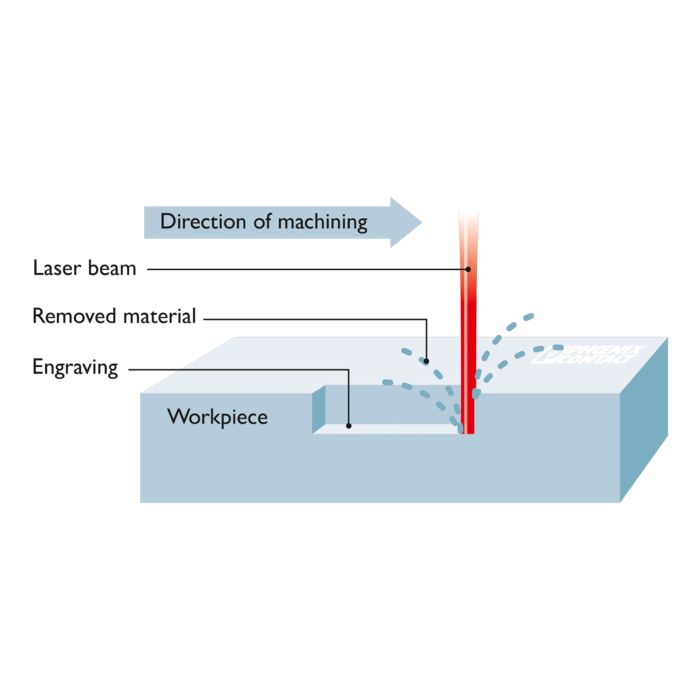

Der Lasergravur liegen leistungsstarke Laserpulse zugrunde. Die Leistungsdichte der Laserpulse ist so hoch, dass das zu verarbeitende Material schmilzt und verdampft. Beim Gravieren im Vollmaterial trifft der Laserstrahl auf die Oberfläche des Vollmaterials und erzeugt durch die Materialabtragung eine Vertiefung, die sogenannte Gravur.