-

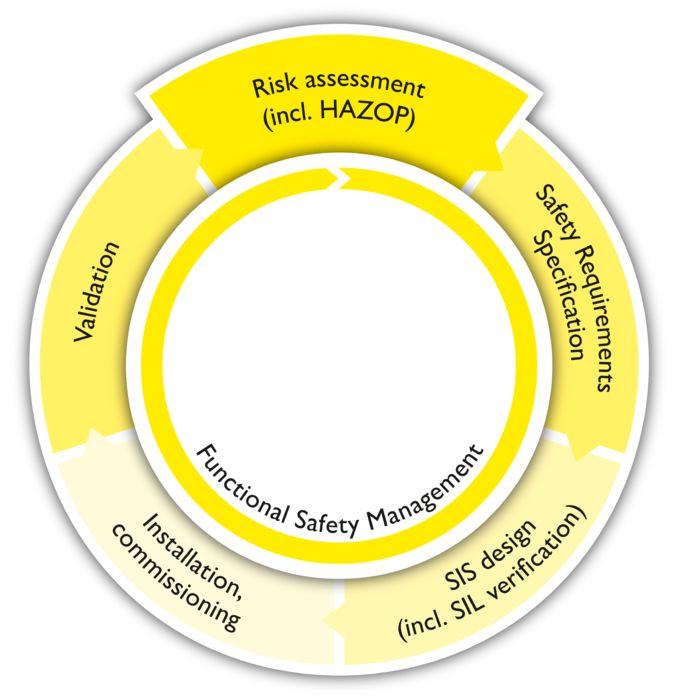

Sicherheitsplanung

Planung der Aktivitäten, die zum Erreichen der funktionalen Sicherheit (FS) der Anlage erforderlich sind, u. a. Verifikation- und Validierung. -

Risikobeurteilung

Systematisches Identifizieren und Bewerten aller Risiken und Festlegen von Maßnahmen zur hinreichenden Risikominderung. -

Schutzebenenzuordnung

Zuordnen der geplanten Maßnahmen zu einzelnen Schutzebenen und Festlegung des erforderlichen SIL für Sicherheitsfunktionen. -

Management funktionale Sicherheit

Festlegung eines Managementsystems zur Steuerung des Sicherheitslebenszyklus und zur Ressourcenplanung. -

Beurteilung funktionale Sicherheit

Wiederkehrende Beurteilung, ob die Sicherheitsplanung und das Management der funktionalen Sicherheit korrekt angewendet wurden.