長安汽車沖壓工廠的異常偵測 在沖壓工廠導入異常偵測系統,可即時發現潛在問題並啟動預防性維護措施。這樣有助於盡可能縮短停機時間,確保產品品質。

客戶介紹

長安汽車

長安汽車股份有限公司為中國主要汽車製造商,總部位於重慶江北區。作為中國四大汽車集團之一,長安汽車擁有 40 年整車製造經驗, 全球設有 12 個生產基地與 22 座工廠。

挑戰

高效率資源節約型生產

全球汽車集團正面臨巨大的競爭壓力,因此不斷尋求提升生產效率的方法。同時,汽車產業作為創新驅動者,對其他行業具有示範作用。這使得產業界必須因應社會與政治對建立符合「全電力社會」理念的淨零碳排工廠的迫切要求。汽車製造流程始於車身鈑件的沖壓成型, 透過將金屬板材壓入特殊模具,逐步製成車輛各零件, 再經後續工序組裝為可駕駛整車。這使沖壓製程成為汽車製造價值鏈中既關鍵又耗能的環節。一方面,該工序奠定最終產品品質基礎;另一方面,若發生故障或延遲,將對整體生產流程與車輛製造成本造成連鎖影響。

解決方案

運用機器學習實現傳統工廠全面數位化轉型

鑑於沖壓製程的重要性,中國四大汽車製造商之一的長安汽車研究了一種偵測其沖壓工廠馬達異常的解決方案。菲尼克斯電氣利用 Digital Factory now 為棕地和綠地工廠的數位化提供全面的產品、解決方案、理念和服務,藉此可建立資源節約且具競爭力的數位化生產基地。在該產品組合中,核心是 MLnext。它由軟體解決方案 MLnext Creation 和 MLnext Execution 組成。藉由 MLnext,可輕鬆、有效地在數位化工廠中使用機器學習 (ML)。透過異常偵測技術,長安汽車現在可以及早發現馬達的潛在問題,並積極採取措施,盡可能減少停機時間,確保產品品質。

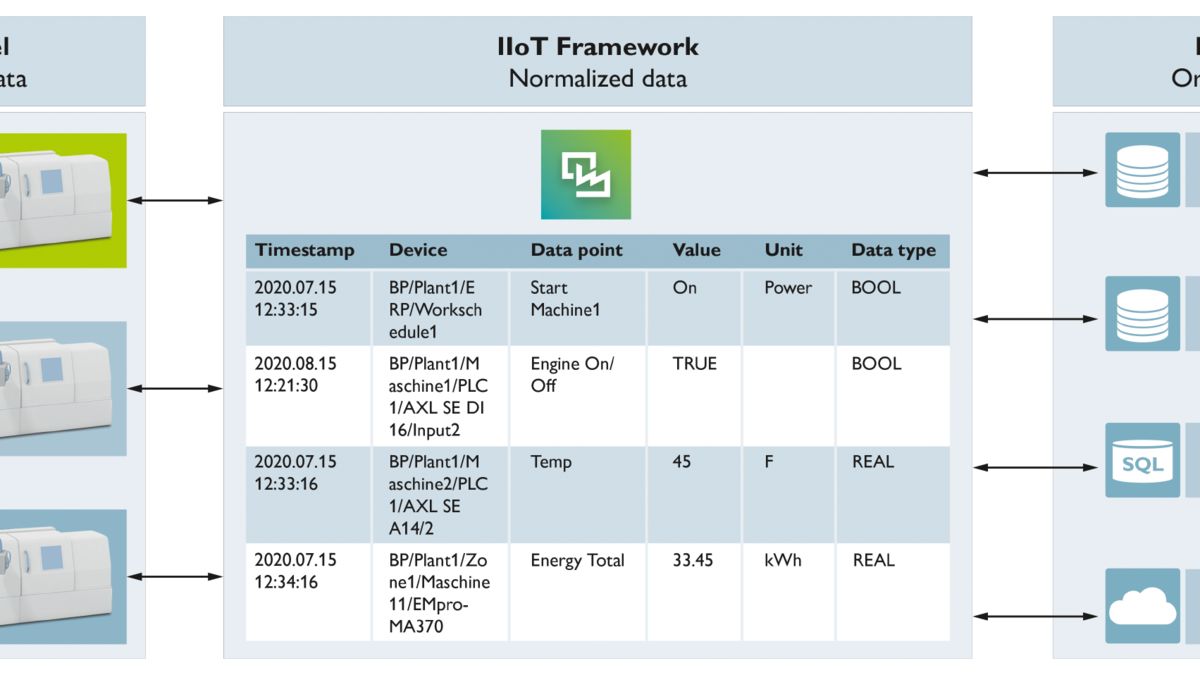

集中採集全部馬達數據,並儲存在資料庫中

在每個機器學習專案首要且關鍵的步驟中,必須先建立資料基礎。長安汽車針對每個沖壓工廠,分別採集了兩條生產線的數據,每條生產線配備四台沖壓機並安裝了電動馬達。此時便運用了 Digital Factory now 產品組合中的另一項解決方案:工業物聯網框架。其核心在於建立 OT(運營技術,即製造層面)與 IT(資訊技術)之間可擴充、開放且靈活的介面。透過支援 PROFINET、MQTT 和 Modbus 等傳輸協定的輸入連接器,可蒐集來自 OT 領域中各種異構感測器的數據。隨後透過輸出連接器,將數據永久儲存於 MySQL、InfluxDB 等資料庫,或 Proficloud.io、AWS、Azure 等雲端平台。如此一來,各層級皆能隨時獲取格式統一的數據。

長安汽車採用菲尼克斯電氣 EMpro 產品系列能量量測設備擷取馬達電氣參數。透過 Modbus/TCP 介面採集與傳輸馬達電流消耗及功率等數據。此外,複合式感測器同步量測溫度與振動數值,並經由 PROFINET IO-Link 通訊協定傳輸。運作於 EPC 1522 系列邊緣運算電腦的工業物聯網框架,得以集中蒐集所有馬達數據並歸檔儲存至資料庫。歷經一個月後,首組基礎資料庫正式建置完成。

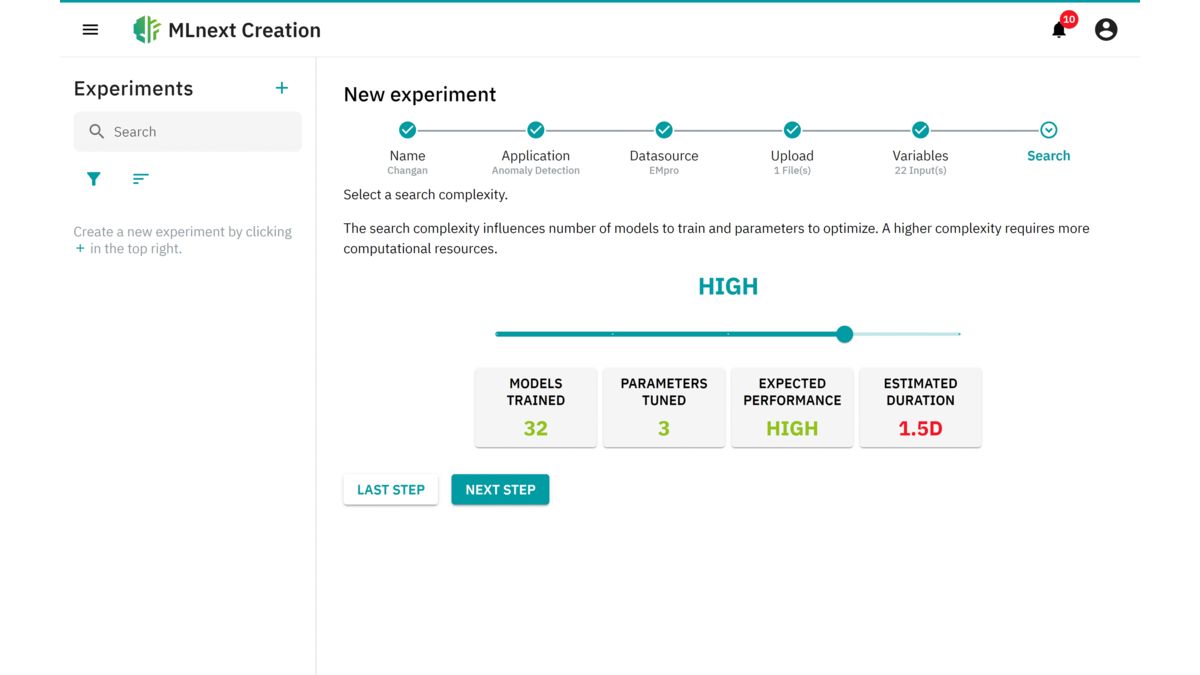

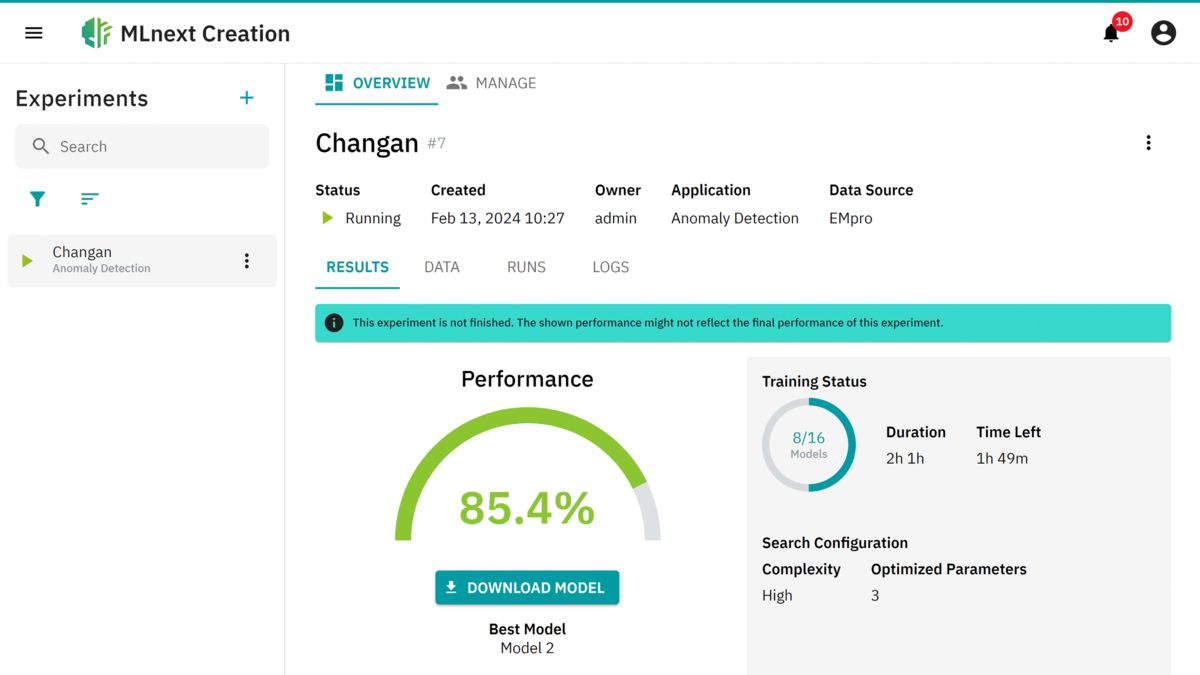

不需具備程式設計能力,即可輕鬆訓練 ML 模型

基於此資料庫,系統首先生成初始機器學習模型。MLnext Creation 軟體工具提供直覺式操作介面,即使不具備程式設計知識或統計學背景, 使用者也能逐步完成機器學習模型訓練流程。在長安專案中,操作人員先將採集數據導入 MLnext Creation,選取「異常偵測」應用模組。最後,選擇超參數搜尋的複雜度。此設定將決定系統需訓練及比較多少組不同模型,直至找出最佳化模型為止。關鍵取決於可用運算時間與運算效能。所有後續步驟(例如數據預處理)皆在系統背景自動執行。

MLnext Creation 所建立的模型屬於「自動編碼器」類神經網路架構。此技術的核心是將輸入資料壓縮並提取關鍵特徵,再從壓縮後的表示形式還原原始資料。在異常偵測應用中,系統會以馬達正常運轉的數據訓練自動編碼器。當訓練完成後,若輸入資料出現異常特徵,自動編碼器將無法完整還原該筆資料, 導致原始輸入資料與重建結果產生顯著差異,進而啟動異常辨識機制。

客製化可調式儀表板建置

在下一階段,訓練完成的模型將導入生產環境實際應用。MLnext Execution 提供一套完全可配置的管線流程,完整涵蓋從數據獲取、預處理、模型推論到事件儲存的整體作業。MLnext Execution 的優勢在於同樣不需具備程式設計能力,所有設定均可透過設定檔完成。在長安專案中,MLnext Execution 與工業物聯網框架同時運作於同一台 EPC 1522 邊緣運算設備, 實現與現有基礎架構的無縫整合。系統會近乎即時地從資料庫載入馬達採集數據,並執行與模型訓練階段相同的預處理流程, 隨後由模型進行異常偵測分析,最終將結果(包含時間區段與觸發因素)回存至資料庫。

為視覺化模型資料與結果,採用直覺化工具 Grafana 進行建置。該平台能依目標客群需求建立儀表板,綜覽馬達運作數據與偵測異常狀況。同時賦予長安汽車後續自主調整儀表板的靈活性。此外可針對已識別異常設定告警功能,主動提示維護人員潛在問題。

您的優勢

- 透過資料分析技術,有效縮短設備停機時間,並減輕維護工作負擔

- MLnext 技術讓非機器學習專業人員也能快速上手,大幅降低製造現場的技術門檻

- 這些解決方案可彈性因應各類時間序列資料應用,完美契合不同生產現場的動態需求

聯絡方式

產品

總結

長安汽車在沖壓工廠採用 MLnext 異常偵測系統,實際驗證能提前預判潛在問題,有效縮短停機時間並強化市場競爭力。該系統透過機器學習的迭代特性,可持續分析異常資料以優化模型,不斷提升異常偵測精準度。