Materiaaltests Tijdens de materiaalonderzoeken worden de klemmen op materiaalveranderingen getest. Materiaalonderzoeken richten zich op langdurigere belastingtests in de vorm van constant hogere temperaturen, kruipgedrag door vochtig en verontreiniging evenals een gesimuleerde veroudering van de materialen.

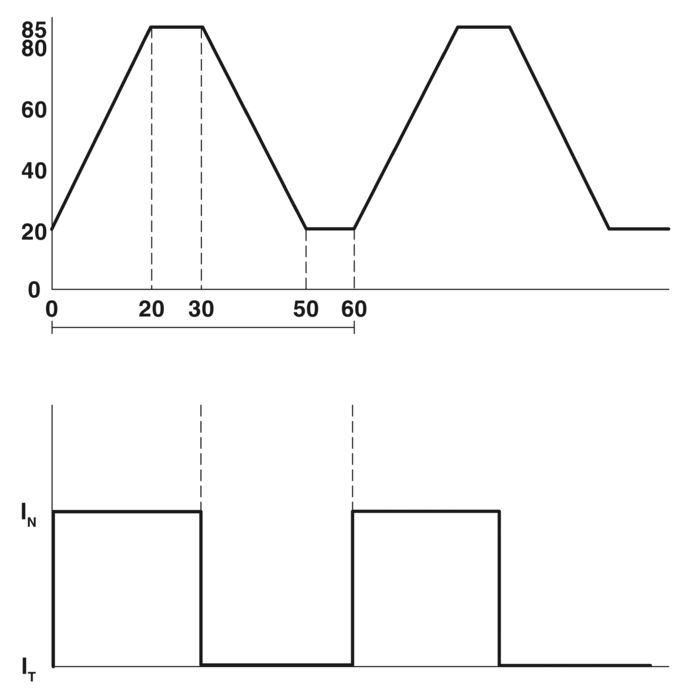

Schema stroom en temperatuur in een bepaald tijdsbestek

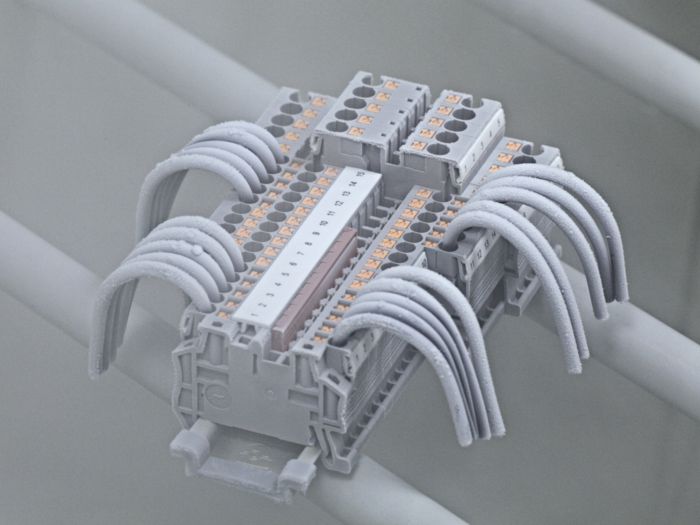

Verouderingstest (IEC 60947-7-1/-2)

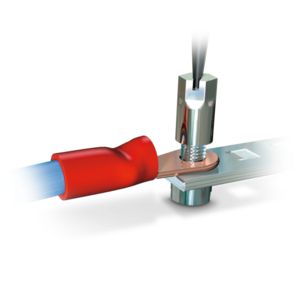

Met het oog op een lange levensduur van aansluitklemmen speelt ook het verouderingsgedrag een belangrijke rol. In deze test wordt tijdens een gesimuleerde veroudering de contactkwaliteit aangetoond. Om een meerjarig gebruik te simuleren, worden vijf aansluitklemmen horizontaal op een rail gemonteerd en met aders met een nominale aansluitdoorsnede in serie geschakeld. Aangesloten met een minstens 300 mm lange ader, wordt bij elke aansluitklem de spanningsval gemeten. De laagste temperatuur in de klimaatkast wordt ingesteld op 20 °C. De maximumtemperatuur wordt daarentegen zodanig ingesteld dat tijdens de 10 minuten durende houdfase de maximaal toelaatbare bedrijfstemperatuur (max. +120 °C) van het testexemplaar wordt bereikt. Tijdens de opwarmfase en de houdfase met maximale temperatuur vloeit de nominale stroom. Hierdoor wordt de maximaal toelaatbare bedrijfstemperatuur van het testexemplaar (max. +130 °C) bereikt. Daarna volgt de afkoelingsfase. De spanningsval wordt steeds na 24 cycli in afgekoelde toestand (ca. +20 °C) gemeten. De test omvat in totaal 192 cycli. De spanningsval mag bij aanvang van de test niet hoger zijn dan 3,2 mV en tijdens of na de test niet hoger dan 4,8 mV resp. het 1,5-voudige van de na de 24e cyclus gemeten waarde. De aansluitklemmen van Phoenix Contact zijn ontworpen voor een zeer lange levensduur, ook onder zware temperatuursomstandigheden. Kunststoffen bieden, net als metalen delen, voldoende veiligheidsreserves.

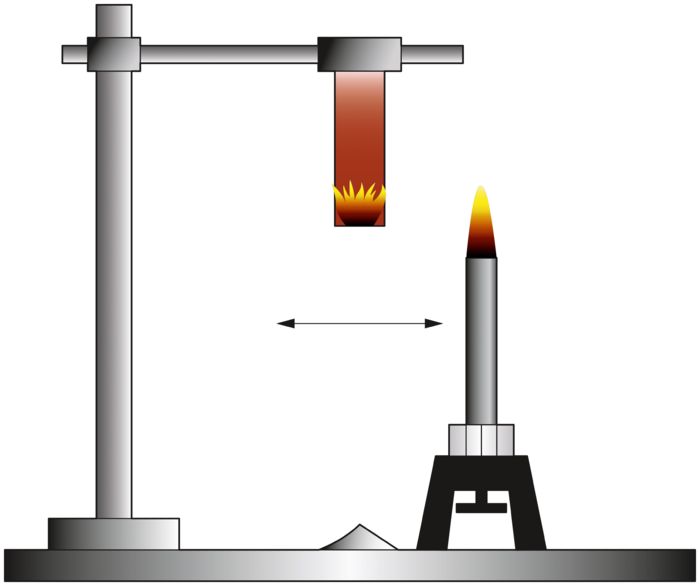

1: warmtestraler, 2: vlam, 3: kunststof monster

Brandbeveiliging (EN 45545-2)

Sinds maart 2013 heeft de EN 45545-2 de nationale brandveiligheidsnormen voor railvoertuigen vervangen. De huidige versie EN 45545-:2013+A1:2015 legt de eisen vast voor de brandbaarheid van materialen en componenten. Om kunststoffen voor bepaalde bedrijfs- en bouwtypeklassen van railvoertuigen te kwalificeren, beschrijft de norm op basis van testmethoden voor het bepalen van gevarenniveaus zogenoemde Hazard Levels (HL). Daarbij staat HL 3 voor de hoogste eisen. De volgende tests worden uitgevoerd voor de kwalificatie van kunststoffen voor elektrotechnische toepassingen:

- zuurstofindex volgens DIN EN ISO 4589-2

- rookgasontwikkeling volgens EN ISO 5659-2 (25 kW/m²)

- rookgastoxiciteit NF X70-100-2 (600 °C)

- beproevingsmethode voor verticale vlammen volgens EN 60695-11-10

De in de modulaire aansluitklemmen van Phoenix Contact toegepaste onversterkte polyamiden met vlamveiligheidsklasse UL 94 V0 voldoen aan de hoogste eisen. Ze voldoen aan vlamveiligheidsklasse HL3 overeenkomstig de tests die zijn beschreven in de Requirement Sets R22, R23, R24 en R26.

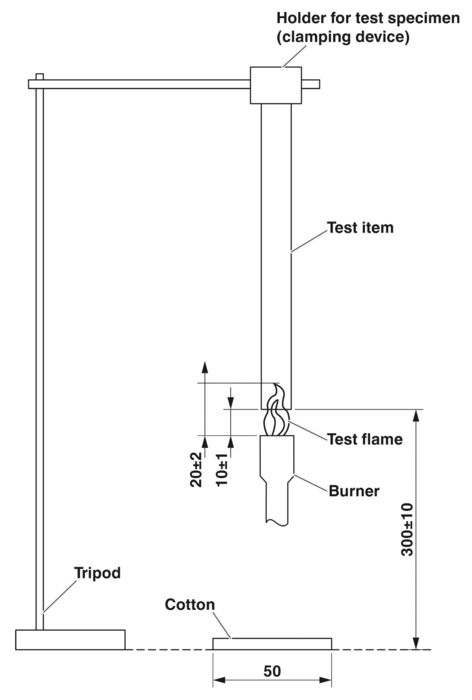

Proefopstelling volgens UL 94

Brandbaarheidsclassificatie (UL 94)

De norm UL 94 beschrijft brandbaarheidstests die van bijzondere betekenis zijn voor de elektrotechniek. De brandbaarheid staat daarbij centraal. De classificatie vindt plaats in UL 94 HB (Horizontal Burn) of UL 94 V (Vertical Burn). Uit de proefopstelling blijkt dat de UL-94-V0/1/2-classificaties hoogwaardiger zijn dan de UL-94-HB-classificatie.

UL 94 V0/1/2

Na een conditionering wordt het testexemplaar verticaal geplaatst en gedurende 10 s een aantal keer aan vuur blootgesteld. Tussen het blootstellen aan vlammen wordt de tijd gemeten tot het testexemplaar is gedoofd. Vervolgens worden de nabrandtijden en het smeltgedrag beoordeeld. De voor de aansluitklemmen van Phoenix Contact gebruikte kunststof voldoet aan de hoogwaardigere criteria voor een classificatie als V0-materiaal.

Testwaarden van de brandbaarheidsclassificatie

Testwaarden voor de materiaalclassificaties V0, V1 en V2.

|

Materiaalclassificatie

V0 |

Materiaalclassificatie

V1 |

Materiaalclassificatie

V2 |

|

|---|---|---|---|

| Criteria | |||

| Nabrandtijd met vlam van één enkel testexemplaar (t1 en t2) | ≤10 s | ≤30 s | ≤30 s |

| Totale nabrandtijd met vlam van een reeks testexemplaren na desbetreffende conditionering (tf) | ≤50 s | ≤250 s | ≤250 s |

| Nabrandtijd met vlam plus nagloeitijd van elk afzonderlijk testexemplaar na de tweede vlam (t2 plus t3) | ≤30 s | ≤60 s | ≤60 s |

| Nabranden en/of nagloeien van één enkel testexemplaar tot aan de houder mag optreden? | nee | nee | nee |

| Ontsteking van de katoenen onderlaag door brandende deeltjes of druppels mag optreden? | nee | nee | ja |

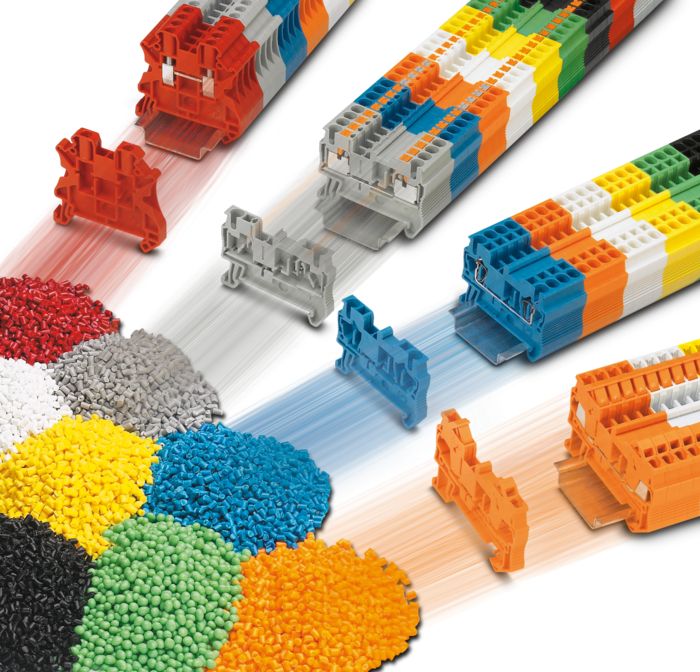

Vaak voor aansluitklemmen gebruikt polyamide kunststofgranulaat PA 6.6

Verbrandingswaarde (DIN 51900-2/ASTME 1354)

Brandbelasting is gedefinieerd als de bij een brand vrijgekomen hoeveelheid energie op een bepaald oppervlak. De waarde voor de brandbelasting wordt uitgedrukt in MJ/m². De waarde wordt berekend uit de verbrandingswaarde van een stof en de opbrandfactor (DIN 18230-1). Hoe hoger de verbrandingswaarde en de aanwezigheid van een stof, des te groter is de bij een brand vrijgekomen hoeveelheid energie. Daaruit volgt, des te hoger is ook de mogelijke brandbelasting. Dit geldt voor alle componenten die in de betrokken toepassing zijn geïnstalleerd. De verbrandingswaarden van polyamiden zoals PA 6.6 zijn relatief hoog (ter vergelijking: de verbrandingswaarde van stookolie bedraagt ca. 44 MJ/kg). Daarbij worden steeds vaker ook de verbrandingswaarden van aansluitklemmen voor het bepalen van de brandbelasting betrokken. De verbrandingswaarden van de bij Phoenix Contact gebruikte kunststoffen volgens DIN 51900-2 en ASTM E 1354 staan in de volgende tabel. Om de brandbelasting van afzonderlijke componenten te berekenen, wordt de verbrandingswaarde van de betreffende polyamide vermenigvuldigd met het betreffende gewicht en het aantal gemonteerde artikelen. De warmte-afgifte wordt gedocumenteerd in de kegelcalorimeter volgens ISO 5660-1 voor de kunststof materialen.

Verbrandingswaarden van veelgebruikte soorten kunststof

Overzicht van de gemiddelde verbrandingswaardetypes voor PA6.6 V0 en V2 volgens DIN 51900-2 en ASTM E 1354.

| DIN 51900-2 | ASTM E 1354: | |

|---|---|---|

| Type kunststof | ||

| polyamide 6.6 V0 | ca. 30 MJ/kg | ca. 22 MJ/kg |

| polyamide 6.6 V2 | ca. 32 MJ/kg | ca. 24 MJ/kg |

| Ter vergelijking: stookolie | - | ca. 44 MJ/kg |

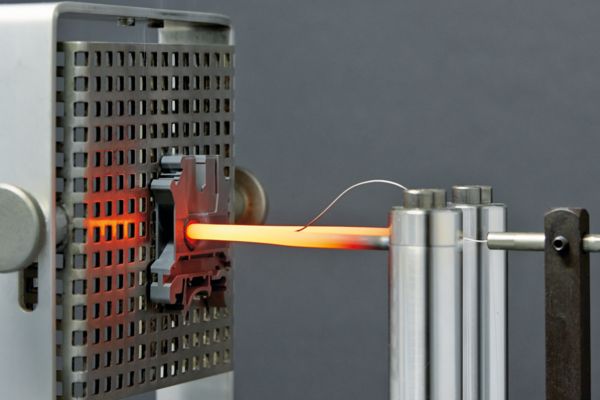

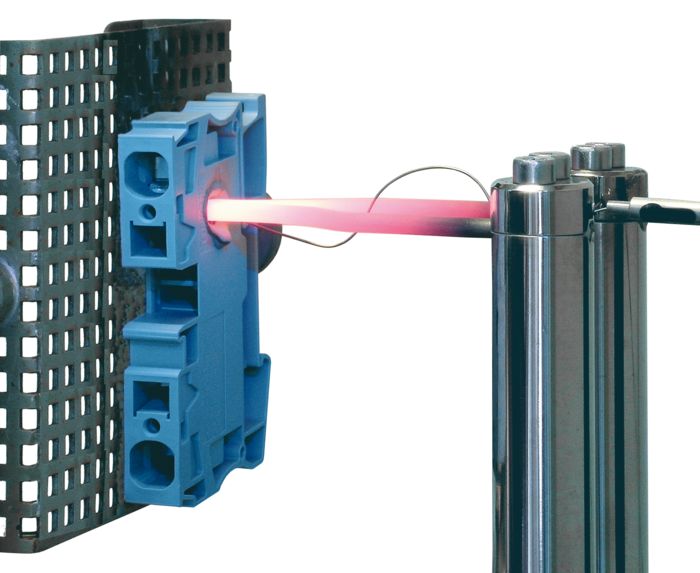

Proefopstelling gloeidraadtest

Gloeidraadtest (IEC 60695-2-11)

Bij overbelasting kunnen stroomvoerende metalen delen van de aansluitklem of aangesloten ader zeer sterk worden verwarmd. Deze extra warmte heeft effect op de kunststof behuizing. Om deze bron van gevaar te simuleren, wordt in elektrotechnische componenten een gloeidraad verhit tot een bepaalde temperatuur (+550 °C, +650 °C, +750 °C, +850 °C of +960 °C). De draad wordt vervolgens, zoals te zien op de afbeelding, in een rechte hoek met een kracht van 1 N op het dunste behuizingspunt van het proefstuk gedrukt.

De test is doorstaan bij de volgende resultaten:

- wanneer er tijdens de test geen vlam ontstaat of iets gaat smeulen

- wanneer vlammen of smeulende delen binnen 30 seconden na het verwijderen van de gloeidraad doven

- wanneer het onder de gloeidraad geplaatste zijdepapier niet door lekkende, brandende druppels ontsteekt

De bij Phoenix Contact als behuizingsmateriaal gebruikte polyamiden voldoen steeds aan de eis van de gloeidraadtest bij een temperatuur van +960 °C (hoogste temperatuurniveau).

Halogeenvrije vlamvertragers (DIN EN ISO 1043-4)

Een groot risico bij het gebruik van kunststoffen in de aansluittechniek is de ontvlambaarheid. Vooral in geval van een elektrische storing bestaat de mogelijkheid dat de ontstekingstemperaturen van polyamide (PA 6 en PA 6.6) of polycarbonaat (PC) worden overschreden. Om brand te voorkomen, is een zware ontvlambaarheid en een zelfdovend gedrag van de kunststof voorgeschreven. Dit kan worden bereikt door drie soorten vlamvertragers:

- organische halogeenverbindingen (bijv. fluor, chloor, broom, jodium)

- anorganische stoffen (bijv. aluminiumhydraat, magnesiumoxidehydraat, zinkboraat)

- vlamvertrager op fosfor- of melaminebasis

Een eigenschap van halogeenverbindingen is hun vermogen om kettingreacties in de kunststof af te breken. Zonder deze eigenschap zal een eventueel verbrandingsproces niet worden gestopt. Helaas zijn deze stoffen echter zeer giftig en produceren zij in geval van brand uiterst giftige dampen. Daarom zijn ze ook voor veel toepassingen in het kader van de RoHS-verordening verboden. Wanneer anorganische stoffen aan hitte worden blootgesteld, hebben zij de neiging water af te splitsen en zo het oppervlak te koelen. Op die manier wordt de ontstekingstemperatuur in het brandgebied onderschreden en het brandproces vertraagd. Voor een doeltreffende brandbeveiliging moeten echter hoge percentages in de kunststof worden gemengd. Dit resulteert in een verslechtering van de mechanische eigenschappen. Dan blijven de vlamvertragende additieven met fosfor of melamine nog over. Deze additieven kunnen de brand tegengaan door het oppervlak te verkolen of door een soort schuimvorming. Dit vertraagt de toevoer van zuurstof naar de directe brandhaard. Een doeltreffend effect is al mogelijk bij betrekkelijk kleine hoeveelheden in de polyamide. Aansluitklemmen van het CLIPLINE complete-systeem van polyamide zijn vervaardigd met de brandbeveiligingsclassificatie UL 94 V0. Als vlamvertragers worden melaminecyanuraten gebruikt. De aansluitklemmen van Phoenix Contact zijn hierdoor altijd en zonder uitzondering halogeenvrij wat betreft de gebruikte vlamvertragers.

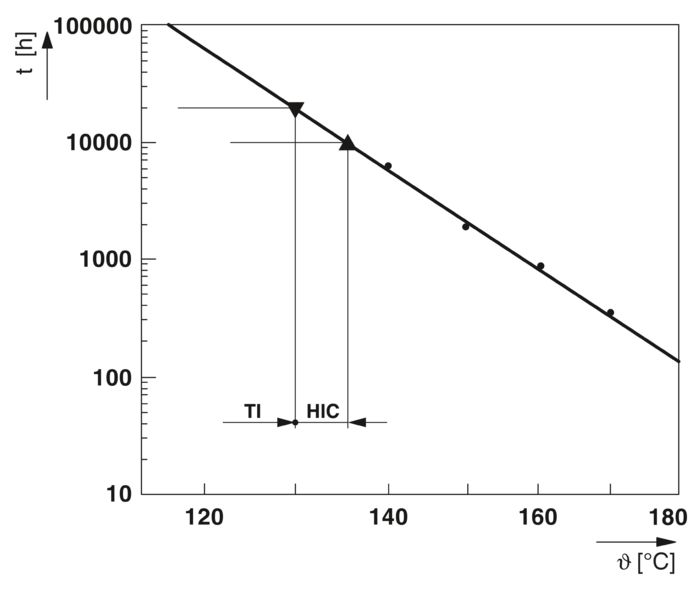

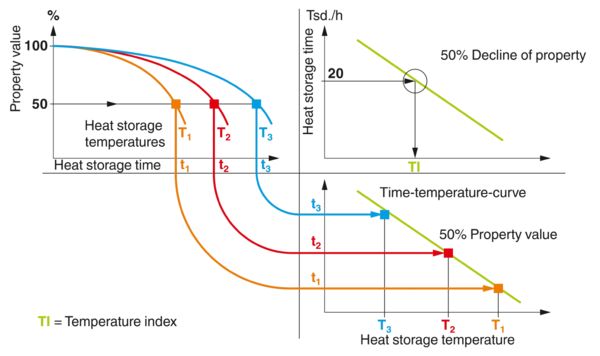

Schema voor extrapolatie van de TI- en HCI-waarde

Eigenschappen isolatiemateriaal TI (IEC 60216-1)

In de bijbehorende test wordt een verhoogde thermische belasting van de aansluitklem over een langere periode gesimuleerd. Daarvoor wordt het gedrag van kunststoffen bij constant hogere temperaturen met betrekking tot de trekvastheid (mechanische flexibiliteit) bekeken. De norm vereist ten minste drie, maar bij voorkeur vier verschillende temperatuurmeetreeksen bij een testexemplaar. De trekvastheid wordt gemeten vóór en na opslag gedurende 500 uur - 5000 uur, afhankelijk van de specificatie, en het resultaat wordt geëxtrapoleerd naar 10.000 uur (HCI) en 20.000 uur (TI). Daardoor wordt de temperatuur bepaald waarbij de trekvastheid na de genoemde 20.000 uur met de helft is afgenomen. IEC 60216 geeft de TI als een temperatuurindex aan die informatie geeft over de mechanische gebruikslevensduur van kunststoffen onder warmtebelasting.

TI-waarden volgens UL 94 V2: +105 °C

TI-waarden volgens UL 94 V0: +125 °C

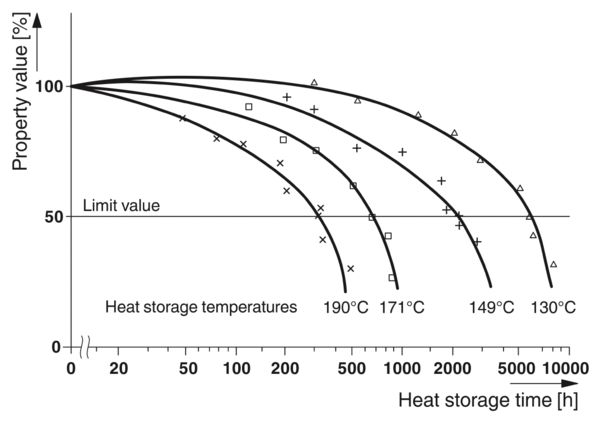

Schema voor de bepaling van de temperatuur

Eigenschappen isolatiemateriaal RTI (UL 746 B)

In de volgende tests wordt gedurende langere tijd een verhoogde temperatuurbelasting van de aansluitklem gesimuleerd. Hiervoor worden meerdere verschillende testtemperaturen met betrekking tot een verlies van 50 % van de isolatiesterkte beoordeeld (I. kwadrant: heet, warm, koud). Deze verschillende opslagtijden totdat de daling van 50 % zich voordeed, worden vervolgens uitgezet tegen de bijbehorende opslagtemperaturen (IV. kwadrant). Dit levert een tijd-temperatuurcurve op (III. kwadrant). Uit deze curve kan dan een temperatuurwaarde voor de isolatieweerstand (RTI) worden afgeleid. Deze waarde komt dan overeen met een tijdspanne van 20.000 uur met een verlies van 50 procent van de eigenschappen. UL 746 B geeft een temperatuurindex voor de verschillende brandbaarheidsklassen van polyamide aan. Deze index maakt het mogelijk een uitspraak te doen over de elektrische gebruikslevensduur.

UL 746 B (RTI-waarde)

De RTI geeft de maximale gebruikstemperatuur aan, voordat er onder bepaalde testomstandigheden een elektrische doorslag ontstaat. De door Phoenix Contact gebruikte polyamiden zijn als volgt ingedeeld: UL 94 V2 = +125 °C | UL 94 V0 = +130 °C.

Schema voor het afleiden van de temperatuurwaarde in relatie tot de isolatieweerstand

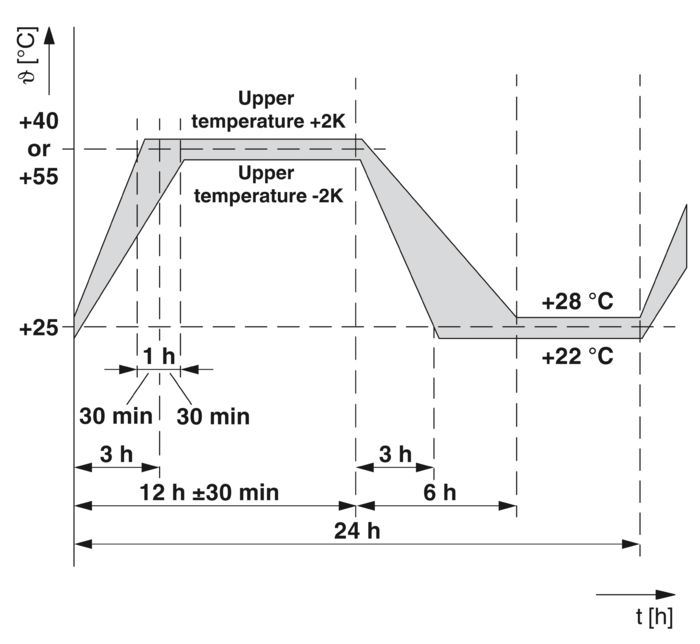

Temperatuurcyclus van de klimaattest

Klimaattest: vochtige warmte - cyclisch (IEC 60068-2-30)

De luchtvochtigheid is afhankelijk van temperatuur en luchtdruk. Hoe warmer de lucht, hoe meer vocht deze kan opnemen. Een luchtvochtigheid van 100 % geeft de maximale verzadiging van waterdamp in de lucht bij de desbetreffende temperatuur weer. De hier beschreven test omvat een of meer temperatuurcycli bij een hoge luchtvochtigheid (>90 tot 100 % bij +40 °C of +55 °C). De klemmenbehuizingen zijn gewoonlijk gemaakt van polyamide. Deze kunststoffen nemen evenredig water op en veranderen daardoor ook hun elasticiteit. Polyamiden PA6 en PA66 kunnen een vochtgehalte van meer dan acht massaprocent absorberen, wanneer ze meerdere dagen op ongeveer +80 °C in water worden gelegd. De vochtabsorptie gaat ook gepaard met een dimensionele verandering door "opzwellen". Onder reële klimatologische omstandigheden absorbeert polyamide ongeveer 2 tot 4 % vocht bij een lengteverandering van 0,6 tot 0,8 %. Bij aansluitklemmen moet na het doorlopen van de testcycli zijn gewaarborgd dat ze goed vastzitten, nog te bedienen zijn en functioneren middels een isolatietest en test of de aders goed vastzitten.

Bij het test-strengheidsniveau A worden de aansluitklemmen onderworpen aan twee cycli bij +40 °C.

Bij het test-strengheidsniveau B worden de aansluitklemmen onderworpen aan één cyclus bij +55 °C.

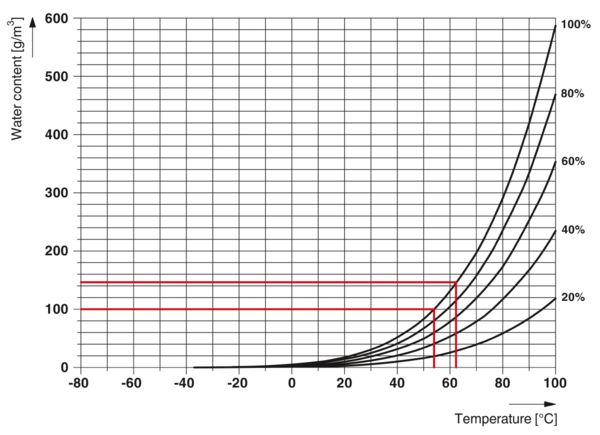

Schema van het watergehalte in relatie tot de temperatuur

Vochtabsorptie van polyamide in een kamerklimaat

De tabel toont de vochtabsorptie van polyamide bij kamerklimaat (+23 °C, 50 % luchtvochtigheid).

| PA 6 | PA 6.6 | |

|---|---|---|

| Glasvezelaandeel | ||

| Geen glasvezelaandeel | 3 % | 2,5 % |

| 15 % | 2,6 % | 2,2 % |

| 25 % | 2,2 % | 2,1 % |

| 30 % | 2,1 % | 1,7 % |

Klimaatkast

Klimaattest: droge warmte (IEC 60068-2-2)

De volgende test met droge warmte wordt gebruikt om de geschiktheid van een component voor werking, opslag of vervoer bij een hoge temperatuur te beoordelen.

Er wordt daarbij onderscheid gemaakt tussen testexemplaren die warmte afgeven en testexemplaren die geen warmte afgeven. Aansluitklemmen behoren tot deze laatste categorie en worden daarom onderworpen aan het testscenario test Bb (met geleidelijke temperatuurverandering). De niveaus worden bepaald door de belastingstemperatuur en de belastingsduur. Bij aansluitklemmen moet naderhand zijn gewaarborgd dat ze goed vastzitten en functioneren door een isolatietest en test of de ader goed vastzit.

Het niveau voor aansluitklemmen van Phoenix Contact ligt bij +85 °C en 168 uur.

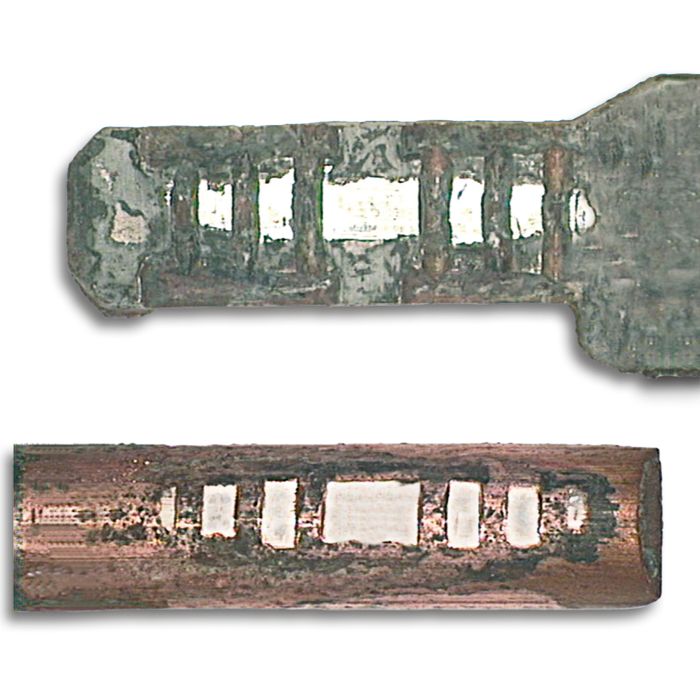

Contactzone van een schroefklem na het einde van de test

Corrosietest (DIN 50018)

De sleutelrol die de metalen delen van elektrische aansluitingen spelen, wordt vooral duidelijk in ruwe omgevingen. Corrosievrije contactvlakken zijn een voorwaarde voor laagohmige en daardoor duurzame aansluitingen. Deze beproevingsmethode beschrijft een corrosietest in omgevingen met condenswater en een zwaveldioxidehoudende atmosfeer. Daarbij worden zure verbindingen gevormd van < Ph 7, die inwerken op metalen oppervlakken. In de testkamer worden twee liter gedestilleerd water en één liter SO2-gas samengevoegd. Bij een temperatuur van +40 °C wordt tijdens de test zwavelzuur (H2SO3) gevormd. Na een testtijd van acht uur worden de testexemplaren gedurende 16 uur bij geopende deur gedroogd. Na het beëindigen van de test worden, naast de visuele controle van de testexemplaren nog metingen van de overgangsweerstand uitgevoerd om de invloed van deze corrosietest op de aansluiting nader weer te geven. De aansluitklemmen van Phoenix Contact genereren hoogwaardige, gasdichte aansluitingen, die zelfs niet worden beïnvloed door bijtende media.

Zoutneveltest PT-klem

Corrosietest zoutsproeinevel (IEC 60068-2-11/-52)

Met name in de scheepsbouw en voor offshore-toepassingen moeten technische componenten permanent in corrosieve atmosferen functioneren. Het zoutgehalte van de lucht stelt in combinatie met de verhoogde vochtigheid hoge eisen aan de gebruikte metalen delen. Op basis van de hierboven genoemde norm wordt de belasting bij zeeklimaat gesimuleerd. Het weerstandsvermogen van de metalen delen en de corrosiebescherming wordt getest met behulp van een zoutneveltest in corrosieve atmosfeer. Hiervoor worden de testexemplaren in de testkamer geplaatst en gedurende 96 uur fijn gedoseerd besproeid met een natriumchlorideoplossing (NaCl: pH-waarde 6,5 - 7,2) van 5 % bij een temperatuur van +35 °C. Om de invloed op de contactpunten beter te kunnen beoordelen, wordt na afloop van de test naast de visuele inspectie van de testexemplaren een elektrische test uitgevoerd. Phoenix Contact-aansluitklemmen van alle aansluittechnieken maken gasdichte aansluitingen, waardoor de contactpunten ook onder extreme klimatologische omstandigheden tegen corrosie zijn beschermd.

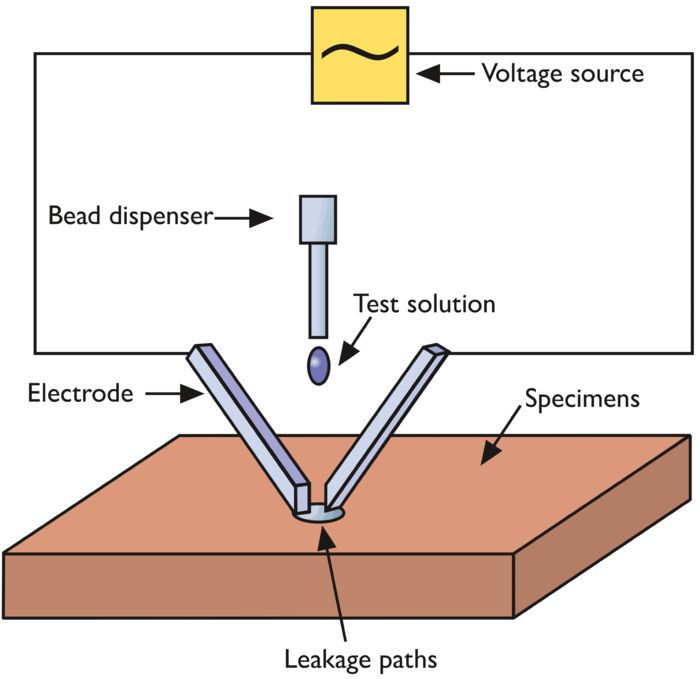

Schematische proefopstelling

Kruipgedrag (CTI) (IEC 60112)

Vocht en vuil bevorderen het kruipgedrag op het kunststof oppervlak. Kruipgedrag is de vorming van geleidende verbindingen tussen aangrenzende potentialen. Dit is afhankelijk van het spanningsverschil tussen de potentialen onder elektrolytische invloeden. De CTI-waarde van een kunststof geeft aan in hoeverre dit kruipgedrag wordt belemmerd. Op een testlichaam 20 mm x 20 mm x 3 mm worden op een afstand van 4 mm twee platina-elektroden geplaatst. Op beide elektroden wordt een volgens de norm opgegeven isolatiespanning aangelegd. Vervolgens bedruppelt een inrichting met elektrolytoplossing de elektroden elke 30 seconden met een druppel. De proef beoordeelt de maximale spanningswaarde zonder dat er stroom >0,5 A vloeit. De door Phoenix Contact gebruikte kunststoffen zijn met een CTI-waarde van 600 ingedeeld in de hoogste isolatiespanningscategorie.

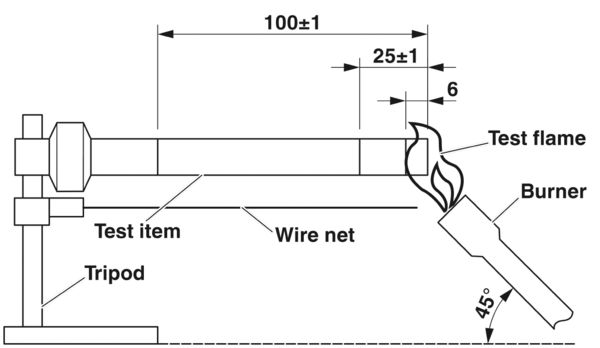

Proefopstelling naaldbrandertest

Naaldbrandertest (IEC 60947-7-1/-2)

Bij de toepassing van aansluitklemmen is de brandbaarheid bij rechtstreeks contact met een ontstekingsbron een belangrijk criterium. Dergelijke ontvlambare ontstekingsbronnen kunnen bijv. vlambogen bij een kruipweg zijn. Aansluitklemmen mogen de brand niet stimuleren of versnellen, de kunststoffen dienen zelfdovend te reageren. Met deze brandtest wordt het gedrag van de componenten ten opzichte van een externe ontstekingsbron gesimuleerd, die van buitenaf rechtstreeks op de componenten inwerkt. In de beproevingsmethode wordt een zijde of vlak van het testexemplaar langer dan 10 seconden onder een hoek van 45° blootgesteld aan een met butaangas gevoede open vlam (zie afb.). Aansluitend wordt het gedrag van het testexemplaar zonder ontstekingsbron

geobserveerd. De test is doorstaan, wanneer vlammen of smeulende delen binnen 30 seconden na het verwijderen van de vlam doven en het onder het testexemplaar geplaatste zijdepapier niet door lekkende, brandende druppels ontsteekt. Alle aansluitklemmen van Phoenix Contact doorstaan dankzij de gebruikte hoogwaardige kunststoffen en vanwege de constructie de test met de naaldbrander.

Bescherming tegen oppervlaktecorrosie (ISO 4042, EN 12450)

Om langdurig stabiele elektrische of mechanische eigenschappen te garanderen, vereisen metalen oppervlakken in de industriële aansluittechniek een goede corrosiebescherming. Veel van de componenten worden ook gebruikt in agressieve klimaten, bijv. in de procesindustrie of bij offshore-toepassingen. Ook op het gebied van geschroefde aansluitingen spelen wrijvingswaarden en het voorkomen van corrosie een belangrijke rol. Aansluitklemmen zijn duurzame producten met levenscycli van meerdere decennia. Daarom beschermt Phoenix Contact de in de aansluitklemmen ingebouwde metalen onderdelen tegen corrosie. Bij alle aansluittechnieken met contactveren worden veermaterialen van corrosievrij, hooggelegeerd verenstaal gebruikt. Oppervlakken van ijzerhoudende onderdelen worden volgens DIN ISO 4042 door dikke-film passivering beschermd. Vooral bij de kopermaterialen wordt bovendien de mogelijke vorming van haarfijne tinkristallen doeltreffend tegengegaan door vernikkeling volgens EN 12540. De elektrische overgangsweerstand van alle aansluitklemmen tussen ader en stroomrail wordt niet negatief beïnvloed door de corrosiebeschermingssystemen.

| Bescherming | Norm | Beveiligingssysteem | Laagdikte | |

|---|---|---|---|---|

| Materiaal | ||||

| IJzer | Zink | DIN EN 12329 | Dikkelaagpassivering of blauwe chromaatcoating | 5 μm ... 8 μm |

| Koper | Nikkel | DIN EN 12540 | Sulfaat nikkel | 3 μm ... 5 μm |

| Koper | Tin | DIN 50965 | 2 μm ... 3 μm nikkelbarrièrelaag + tinlaag | 4 μm ... 8 μm |

1: warmtestraler, 2: vlam, 3: kunststof monster

Oppervlaktebrandbaarheid (ASTME 162 (NFPA 130))

Voor de beoordeling van de oppervlaktebrandbaarheid en de vlamverspreiding van kunststof wordt volgens ASTM E 162 de zogenoemde Flame-Spread-Index bepaald. Hiervoor wordt een testexemplaar met een warmtebron bestraald en bovendien met een open vlam ontstoken. Tijdens de testduur wordt de tijd bepaald waarin de voorzijde van de vlam twee uit elkaar liggende meetpunten bereikt. Uit het product van deze vlamverspreidingstijd en een berekende wamteontwikkelingsfactor blijkt de Flame-Spread-Index. Verder wordt tijdens de test het smeltgedrag van de kunststof geobserveerd en beoordeeld. In Amerika mag de maximale Flame-Spread-Index 35 bedragen. De aansluitklemmen van Phoenix Contact bereiken een waarde van 5 en vormen geen brandende druppels. Daarmee ligt de waarde ver onder de maximaal toelaatbare waarden van de Federal Railroad Administration (FRA) van het Amerikaanse Department of Transportation.

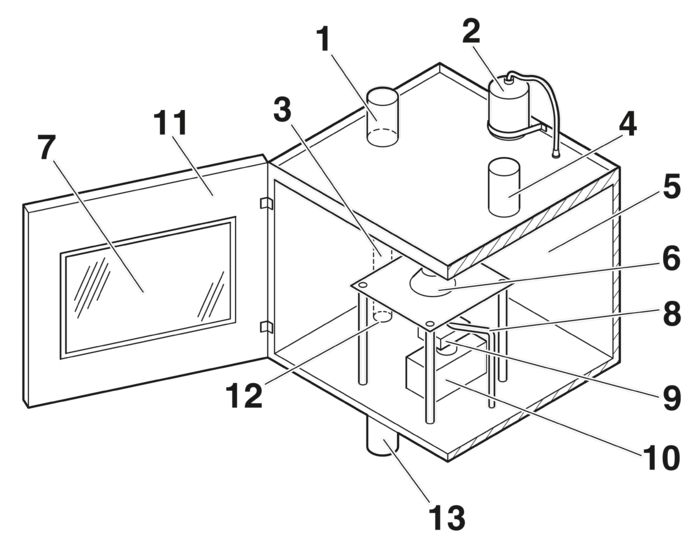

Proefopstelling rookgasontwikkeling

Rookgasontwikkeling (EN ISO 5659-2)

EN ISO 5659-2 beschrijft een methode voor de beoordeling van de rookontwikkeling van een materiaal in het geval van een brand onder extra stralingswarmte. De test wordt uitgevoerd op in totaal zes testexemplaren, maar afzonderlijk in een luchtdicht afsluitbare testkamer. De testexemplaren moeten vierkant zijn (75 mm x 75 mm), met een plat oppervlak en niet dikker dan 25 mm. Ze worden zodanig met aluminiumfolie omwikkeld dat alleen aan de bovenzijde een belastingsvlak van 65 mm x 65 mm vrij blijft. Voor de test wordt het testexemplaar horizontaal in een houder vastgezet en het oppervlak wordt gedurende 10 minuten blootgesteld aan een bestraling van 25 kW/m². De test wordt bij drie testexemplaren zonder ontstekingsvlam en bij drie andere met ontstekingsvlam uitgevoerd. Daarbij wordt de optische rookdichtheid fotometrisch geregistreerd. Eerst worden de waardeveranderingen van de gebundelde lichtstraal die een fotosensor raakt, gemeten in mV. (volle hoeveelheid licht = 100 %, duisternis = 0 %).

De vastgestelde waarden worden aan de hand van de volgende formule omgerekend en als rookdichtheid aangegeven:

Dsmax = 132 * log 10 / 100 Tmin

Beschrijving afbeelding: 1. optisch meetsysteem 2. drukregelaar 3. lichtweg 4. bovenste luchtinlaatopening (bovenste gedeelte) en onderste luchtuitlaatopening, verbonden met de afzuigventilator (onderaan) 5. kamer 6. kegelverwarmingstoestel 7. venster 8. ontstekingsvlambrander 9. testexemplaar in houder 10. weeginrichting 11. afsluitbare deur 12. optisch venster 13. lichtbron

Rookgasontwikkeling (ASTM E 662 (NFPA130))

In de norm ASTM E 662 is de beoordeling van de optische rookdichtheid tijdens een open brand of een smeulende brand vastgelegd. Daarvoor wordt de procentuele lichtdoorlaatbaarheid in verhouding tot de omvang van de brand geobserveerd. Hiervoor wordt een testexemplaar in een nauwkeurig gedefinieerde rookdichtheidskamer geplaatst. Het testexemplaar wordt bestraald met een warmte van 2,5 W/cm². Daarna worden gedurende 20 minuten de volgende processen gesimuleerd:

- verbranding bij open vlam

- smeulende brand (vermijding van open vlam)

De grenswaarden van de optische rookdichtheid worden na 1,5 en vier minuten geregistreerd.

- specifieke optische rookdichtheid (Ds 1,5), grenswaarde 100

- specifieke optische rookdichtheid (Ds 4), grenswaarde 200

- maximale rookdichtheid (Dm) gedurende de 20 minuten

De voor de aansluitklemmen van Phoenix Contact gebruikte polyamiden voldoen volgens ASTM E 662 aan alle eisen van de Federal Railroad Administration (FRA) van het Amerikaanse Department of Transportation (FRA).

Rookgastoxiciteit (NF X70-100-2 (600 °C))

NF X70-100:2006, als onderdeel van de Requirement Sets R22 en R23 van EN 45545-2:2013+A1:2015, beschrijft een methode voor het testen van de rookgastoxiciteit van een materiaal in geval van brand. Bij deze test wordt 1 g van het te onderzoeken materiaal thermisch ontleed bij +600 °C in een kwartsbuis onder gedefinieerde omstandigheden (luchtdebiet 120 l/min gedurende 20 min) en in afwezigheid van zuurstof. Daarna worden de brandgassen verzameld en geanalyseerd. Daarvoor worden de ontstane brandgassen door wasflessen geleid die gevuld zijn met een absorptievloeistof, zodat de brandgassen in deze vloeistof achterblijven. Vervolgens worden nat-chemische analyses op de waterstofhalogenidezuren zoutzuur (HCl), waterstofbromide (HBr), blauwzuur (HCN) en vloeizuur (HF) evenals op stikstofoxiden (NOX) en zwaveldioxide (SO₂) uitgevoerd en de concentraties daarvan bepaald. De brandgassen koolmonoxide (CO) en kooldioxide (CO₂) worden bepaald met behulp van IR-spectroscopie. De rookgastoxiciteit van een materiaal wordt weergegeven door de conventionele toxiciteitsindex CITNLP, die het resultaat is van de verhouding van de gemeten gascomponenten (ci) tot vastgelegde referentieconcentraties (Ci):

CIT NLP = c1/C1 + c2/C2 + c3/C3 + c4/C4 + c5/C5 + c6/C6 +c7/C7 +c8/C8

| Referentieconcentratie [mg/m³] | |

|---|---|

| Gascomponenten | |

| kooldioxide (CO₂) | 72.000 |

| koolmonoxide (CO) | 1380 |

| vloeizuur (HF) | 25 |

| zoutzuur (HCI) | 75 |

| broomwaterstofzuur (HBr) | 99 |

| blauwzuur (HCN) | 55 |

| zwaveldioxide (SO₂) | 262 |

| stikstofoxide NOx | 38 |

Rookgastoxiciteit (SMP 800 C)

SMP 800 C beschrijft maximaal toelaatbare waarden van giftige rookgassen tijdens het verbranden van een kunststof. Vergeleken met de BSS 7239 (Boeing standaard) geeft deze norm nauwkeurigere meetprocedures aan voor de kwalitatieve en kwantitatieve bepaling van toxische rookgassen. Hiervoor wordt tijdens de ASTM-E-662-test tussen de 4e en 19e minuut zes liter rookgas uit de NBS-kamer gezogen om te worden geanalyseerd. SMP 800 C-grenswaarden van toxische rookgassen in ppm:

- koolmonoxide (CO) 3500

- kooldioxide (CO₂) 390.000

- stikstofoxide (NOX) 3100

- zwaveldioxide (SO₂) 3100

- zoutzuur (HCl) 3500

- broomwaterstofzuur (HBr) 3100

- vloeizuur (HF) 3100

- blauwzuur (HCN) 3100

De door Phoenix Contact gebruikte polyamiden onderschrijden de kritische concentraties met een veelvoud.

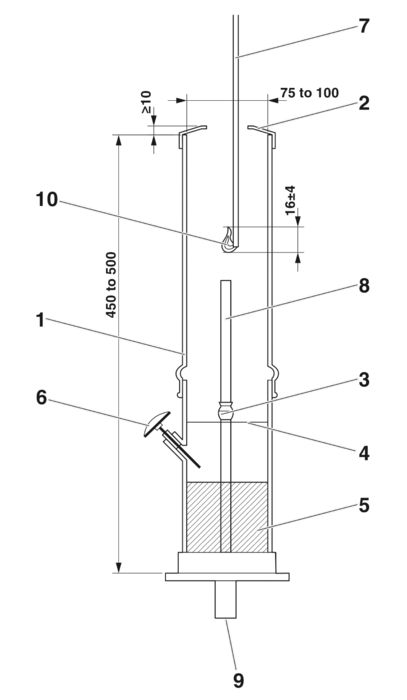

Proefopstelling

Zuurstofindex (DIN EN ISO 4589-2)

DIN EN ISO 4589-2 beschrijft een test om aan de hand van een zuurstofindex (OI) de brandbaarheid van kunststoffen te beoordelen. Voor kunststoffen, zoals ze bijv. in de elektrische industrie worden gebruikt, moet voor de test een plaatgrootte met een lengte van 70 tot 150 mm, een breedte van 6,5 mm (±0,5 mm) en een dikte van 3 mm (±0,25 mm) worden gebruikt. Deze plaat wordt verticaal gemonteerd in een glazen cilinder, waar een mengsel van zuurstof en stikstof omheen stroomt, en aan de bovenrand aangestoken met een propaangasvlam. Vervolgens wordt het verbrandingsgedrag geanalyseerd bij verschillende zuurstofgehaltes van het rondstromende gas. Het ontsteken bestaat uit maximaal 30 seconden vlam gevolgd door een pauze van 5 seconden. De vlam wordt in stappen van 5 seconden zolang toegediend tot het testexemplaar op het oppervlak brandt. Het doel is een brandtijd van 180 s na het verwijderen van de propaangasvlam. Daarbij mag niet meer dan 50 mm, gemeten vanaf de aangestoken rand, tijdens het branden zijn gedruppeld of weggesmolten. Brandonderbrekingen ≤1 s zijn toegestaan. Als de vlam wordt gedoofd voordat de 180 s zijn verstreken, wordt de meting als "O" beoordeeld en wordt het zuurstofaandeel voor de volgende doorloop verhoogd. Als de vlam de 180 s heeft volgehouden, wordt de meting als "X" beoordeeld en wordt het zuurstofaandeel voor de volgende doorloop verlaagd. Bij verschillende testexemplaren wordt een nauwkeurigheid van de zuurstofgrenswaarde (waarbij het monster nog brandt) van ≤1 % tot "O"-doorlopen bepaald. Dit wordt later gebruikt om de zuurstofindex OI te berekenen.

- Open haard

- Schoorsteenklep

- Testexemplaarhouder

- Gaasafscherming

- Diffusor en een mengkamer

- Willekeurig temperatuurmeettoestel

- Buis

- Testexemplaar

- Zuurstof-stikstofmengsel

- Ontstekingsbron

Beproevingsmethode B voor verticale vlammen

Beproevingsmethode voor verticale vlammen (EN 60695-11-10)

EN 60695-11-10 wordt gebruikt om de brandbaarheid te beoordelen. Het materiaal wordt aangestoken met een gestandaardiseerde naaldbrander van 50 W. Daartoe moet van tevoren een rechthoekig, staafvormig testexemplaar worden gemaakt. Dit testexemplaar moet 125 mm x 13 mm zijn en naar keuze 0,1 tot 12 mm dik. Bij beproevingsmethode "A" zijn drie testexemplaren nodig. Bij de test wordt elke staaf horizontaal vastgezet en wordt als beoordeling de lineaire brandsnelheid gemeten. Daarvoor werden vooraf twee markeringen aangebracht op 25 mm en 100 mm. Afhankelijk van de wegbranding is de classificatie "HB // HB 40 // HB 75 // of bij overschrijden van de 100mm-markering met

v= L/t * 60s/min

v = brandsnelheid

L = lengte schade-omvang

t = tijd

Bij beproevingsmethode "B" zijn vijf testexemplaren nodig, waarbij elke staaf verticaal aan een uiteinde wordt opgehangen en het vrije uiteinde gedurende 10 s met een testvlam wordt aangestoken. Onder het testexemplaar bevindt zich een katoenen onderlaag. Daarna wordt de nabrandtijd t1 bepaald. Direct daarna wordt een tweede vlam gedurende nog eens 10 s toegepast met meting van de nabrandtijd t2 en de nagloeitijd t3. Daarbij mogen geen brandende druppels omlaagvallen en de onderlaag ontsteken. De gemeten waarden worden voor de beoordeling als volgt berekend:

tf = (t1,1 +t2,1)(t1,2 +t2,2)(t1,3 +t2,3)(t1,4 +t2,4)(t1,5 +t2,5)

Beproevingsmethode A voor verticale vlammen

Beproevingsmethode voor verticale vlammen: criteria met betrekking tot de materiaalclassificatie

In de tabel worden de criteria van de test met betrekking tot de materiaalclassificatie vermeld

| Materiaalclassificatie V0 | Materiaalclassificatie V1 | Untitled item | |

|---|---|---|---|

| Criteria | |||

| Nabrandtijd met vlam op één enkel testexemplaar (t1 en t2) | ≤10 s | ≤30 s | ≤30 s |

| Totale nabrandtijd met vlam van een reeks testexemplaren na desbetreffende conditionering (tf) | ≤50 s | ≤250 s | ≤250 s |

| Nabrandtijd met vlam plus nagloeitijd van één enkel testexemplaar na de tweede vlam (t2 plus t3) | ≤30 s | ≤60 s | ≤60 s |

| Nabranden en/of nagloeien van één enkel testexemplaar tot aan de houder mag optreden? | nee | nee | nee |

| Ontsteking van de katoenen onderlaag door brandende deeltjes of druppels mag optreden? | nee | nee | ja |