永續,無裂縫,無褶皺 表面被視為汽車製造中最重要的環節,由於感測器和數位化,改造系統在較舊的沖壓機中也能提高流程透明度。

摘要

知道發生了什麼總是好的。這種說法在金屬加工中尤其重要,因為在金屬板「成型」時,無數的製程參數會影響纖薄材料的製造結果,例如在汽車行業。

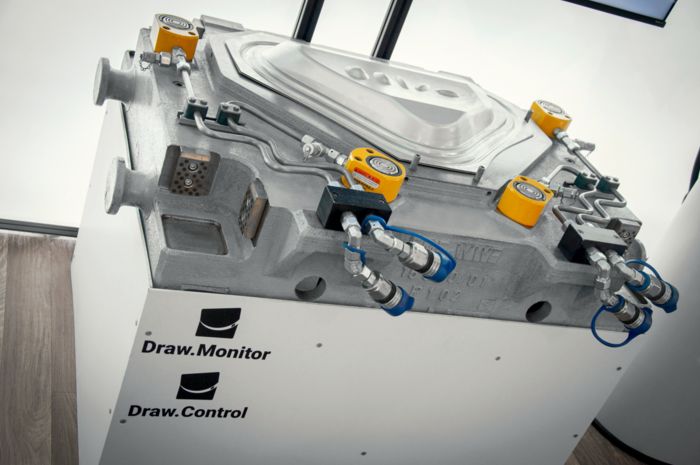

iLARIZ 與菲尼克斯電氣合作成功建造了一套數位化系統,可提高金屬板零件深引伸工藝流程的透明度。此自給式系統可加裝到深引伸模具中。藉此,可以使用全部沖壓線(甚至是舊機型)生產高品質的輕量化材料,次品極少。

Dr. Apostolos Papaioanu (iLARIZ) 在工作:在沖壓工廠首次測試應用

瞭解更多關於沖壓工具流程的知識

最好又輕又薄,且堅固。對於輕量化材料的要求很快就被提出來。然而,追求更輕的重量也有其限制 – 當零件不再達到所需的穩定性或高強度材料難以成型時,就會達到極限。金屬板進入、沖壓機閉合、零件取出:在日常工作中,負責深引申工藝的人員幾乎無法瞭解深引申過程中發生的全部細節。一旦模具閉合,整個過程就會遵循其自身的規律。

其特殊挑戰在於,溫度、摩擦等參數的變化,特別是材料性質的波動和磨損都會產生影響。如果情況惡化,工件離開深引申模具時就會出現裂縫和褶皺,變成昂貴的廢料。金屬板加工過程中的製程偏差會導致尺寸精度不足,這也可能成為一個真正的問題。在車身製造領域,即使十分之一毫米範圍內的公差也可能導致嚴重損壞,從而產生相應高昂的成本並對 OEE 產生負面影響。

iLARIZ 解決方案可以改裝到現有的沖壓工具中。照片:iLARIZ

可改造的解決方案減少次品

iLARIZ 採用了此類解決方案。這家總部位於司徒加特的公司為其沖壓工廠的工具配備了獨立的力和位移感測器。這兩個參數對於評估沖壓過程以及理想情況下藉由液壓閥控制沖壓過程都至關重要。這種方法以進展曲線或運動曲線的形式顯示參數。iLARIZ 有意決定為單一工具而非整個沖壓機配備壓電感測器。「生產中的工具數量遠多於沖壓機數量,而且工具很少與某個生產工廠固定相連。工具在不同的工廠中使用並不罕見,」iLARIZ 軟體開發人員兼行銷經理 Stefanie Sobola 說。與工具相連的數位感測器系統可以獨立運作,不受現場 OT 和 IT 基礎設施的影響。

為此,iLARIZ 透過 PROFINET 將壓電感測器直接連接到 PLCnext Technology 生態系統內的 EPC 1522 邊緣電腦。此緊湊型設備主要用於協定轉換、資料獲取和邊緣運算。對於資料處理和視覺化,這家總部位於司徒加特的公司則使用了 Cumulocity IoT 和 thin-edge.io,可在 PLCnext Store 獲取。由於資料獲取和分析基於邊緣和雲端進行,該系統不需要整合到現有的 IT/OT 基礎設施中。整合變得更簡單,特別是在介面和安全性方面。這同樣適用於感測器的使用。「我們讓細節變得易於理解。因此,在開發產品時,我們希望整合更多的人工智慧和機器學習,從而協助我們的客戶盡可能提高生產的穩健性並使其流程更加透明。此外,我們致力於擴大我們的國際市場影響力,」與 Dr. Apostolos Papaioanu 共同創立該公司的 Christian Held 解釋道。

對永續發展和資源保護做出寶貴貢獻

在實施 Draw.Control(自動製程控制)和 Draw.Monitor(視覺化和分析)這兩個產品時,iLARIZ 在其獲得專利的工藝中,在一個工具的多個點上安裝了感測器。透過這種方式,這家年輕的公司能夠收集工具不同區域的測量資料,以便獲得每個生產週期的整體情況。最後,系統提供可與每個零件的數位指紋進行比較的完整製程變數。

Draw.Control 更進一步,根據確定的資料控制液壓執行器,取代傳統的手動調整輔助工具。對於這兩個應用領域,哪些感測器放置位置最好以及每個工具需要多少個感測器,均為 iLARIZ 的核心知識。為了生產出一種適銷對路的產品,這家總部位於司徒加特的公司需要一個自動化合作夥伴,以便將想法轉化為控制技術,在理想情況下,將控制技術完全配置在一個即連即用的控制盒中。菲尼克斯電氣與 iLARIZ 密切合作,共同設計了一款系統,未來,PLCnext Control 將成為系統的核心。

iLARIZ 的 Dr. Apostolos Papaioanu(左)和菲尼克斯電氣的 Thanh An Pham(右)在 BlechExpo 2023 上建立合作夥伴關係

合作共建未來工廠

iLARIZ 所開發系統的另一個特殊之處是,從一開始就使用汽車行業中的成熟元件來實現可改裝的模具控制。Christian Held 強調說:「必須瞭解沖壓工廠中的硬體。」 無論是控制器還是液壓閥:如果不遵守工廠規定,通常很難憑藉新產品在該行業站穩腳跟。Christian Held 總結道:「為此,我們需要一個合作夥伴,與我們一起設計控制技術,並將整個系統連線到雲端。」 Dr. Apostolos Papaioanu 繼續說道:「在此方面,菲尼克斯電氣為我們提供了最佳支援,讓我們能夠專注於我們的核心競爭力。這種能力便是精確且可重複的金屬成型製程知識。」

生產更精確,節省時間,減少廢料,提高流程可靠性與永續性:最終,節省的每一種資源都會對氣候保護和經濟效益產生正面的影響。Draw.Control 和 Draw.Monitor 與菲尼克斯電氣的「Digital Factory now!」方法相結合,為在早期階段干預流程奠定了基礎,從而避免產生次品,並減少二氧化碳排放量。「由於品質要求,只有一小部分廢料作為新材料返回汽車製造流程 - 也就是說,不會回到原來的用途」Christian Held 解釋道。減少每個零件的廢品,表示投入回收的成本和能源就更少,從而顯著提高價值鏈的永續性,推動永續發展。

案例總結

更具永續性、更具成本效益:透過觀察金屬板加工可以發現,利用數位化以及在深引申模具中有針對性地使用感測器和執行器有助於提高製程的透明度。使用具有雲端連接的自給自足系統,這種現代化改造不受 CE、安全或介面方面的限制。「無論是過去還是現在,與菲尼克斯電氣的合作都極其富有成效、鼓舞人心、平等互惠。他們的專業知識和支援對我們來說非常寶貴,特別是針對我們控制器的要求,菲尼克斯電氣積極協助我們更有效地實施我們的創新方法」,Apostolos Papaioanu 對雙方合作感到很滿意。

在菲尼克斯電氣,感測器的整合被視為邁向數位化的重要一步。相關資料和資訊密度允許在全電力社會願景下有效地耦合各個部門,以提高資源效率。