長安汽車沖壓工廠的異常偵測 如果在沖壓工廠使用異常偵測功能,就能及早發現問題,並積極採取維護措施。這樣有助於盡可能縮短停機時間,確保產品品質。

客戶介紹

長安汽車

長安汽車股份有限公司是一家中國汽車製造商,總部位於重慶市江北區。長安汽車是中國四大汽車製造集團之一,擁有 40 年的汽車製造經驗,在全球設有 12 個生產基地和 22 家工廠。

挑戰

高效率生產並節約資源

汽車製造企業面臨著巨大的全球競爭壓力,因此他們一直在尋找提高生產效率的方法。同時,汽車製造商被視為創新的驅動者,並成為其他行業的典範。因此,在按照全電力社會理念建立淨零碳排工廠方面,他們面臨著巨大的社會和政治關注。汽車的製造流程從沖壓車身零件開始。金屬板被壓製成特殊形狀,用於製造車輛的各個部分。經過後續的加工,這些零件就會變成一輛可以駕駛的汽車。因此,在汽車製造商的價值鏈中,沖壓是主要的能源密集型步驟。一方面,該流程為最終產品的品質奠定了基礎;另一方面,故障和延遲會對整個生產流程造成重大影響,從而影響車輛的製造成本。

解決方案

藉由該框架,以及軟體工具 Execution 和 Creation,MLnext 產品組合為客戶提供了合適的機器學習解決方案,此解決方案可直接從 PLCnext Store 下載

利用機器學習將現有工廠改造成完全數位化的生產設施

鑑於沖壓製程的重要性,中國四大汽車製造商之一的長安汽車研究了一種偵測其沖壓工廠馬達異常的解決方案。菲尼克斯電氣利用 Digital Factory now 為棕地和綠地工廠的數位化提供全面的產品、解決方案、理念和服務,從而建立節約資源且具有競爭力的數位化生產設施。在該產品組合中,核心是 MLnext。它由軟體解決方案 MLnext Creation 和 MLnext Execution 組成。藉由 MLnext,可輕鬆、高效地在數位工廠中使用機器學習 (ML)。在異常偵測功能的幫助下,長安汽車現在可以及早發現馬達的潛在問題,並積極採取措施,盡可能減少停機時間,確保產品品質。

開放式模組化結構使 OT、IT 和雲端能夠靈活、無限制地互聯

集中記錄全部馬達資料,並儲存在資料庫中

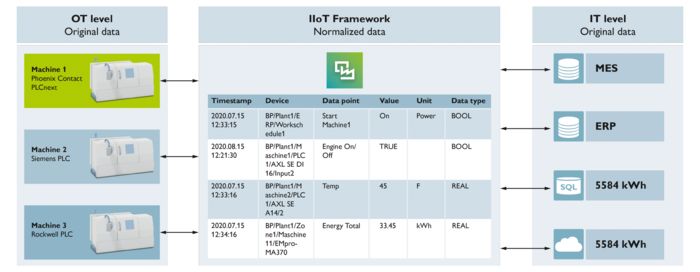

所有機器學習專案的第一步,也是最重要的一步,就是建立資料庫。在長安汽車公司,每個沖壓工廠均有兩條生產線,每條生產線都有四台沖壓機並安裝了電動馬達,需要採集全部相關資料。此時便可利用 Digital Factory now 產品組合中的另一款產品:IIoT Framework。該框架是 OT(營運技術,生產層面)和 IT(資訊科技)之間的一個可擴展、開放且靈活的介面。來自異質 OT 世界不同感測器的資料可以透過輸入連接器收集,支援 PROFINET、MQTT 和 Modbus 等傳輸協定。然後,這些資料可藉由輸出連接器長久地儲存在資料庫中(例如 MySQL 或 InfluxDB),也可儲存在雲端(例如 Proficloud.io、AWS 或 Azure)。這樣一來,就能隨時在所有層面獲取同樣格式的資料。

為了記錄馬達的電氣參數,長安汽車選用了菲尼克斯電氣 EMpro 產品系列能量量測設備。Modbus/TCP 介面用於記錄和傳輸馬達的耗電量和效能等資訊。此外,還有一個組合感測器可量測溫度和振動,並透過 PROFINET IO-Link 傳送數值。因此,在 EPC 1522 系列邊緣電腦上運作的 IIoT Framework 能夠集中收集全部馬達的資料,並將其儲存在資料庫中。一個月之後,便產生了第一個資料庫。

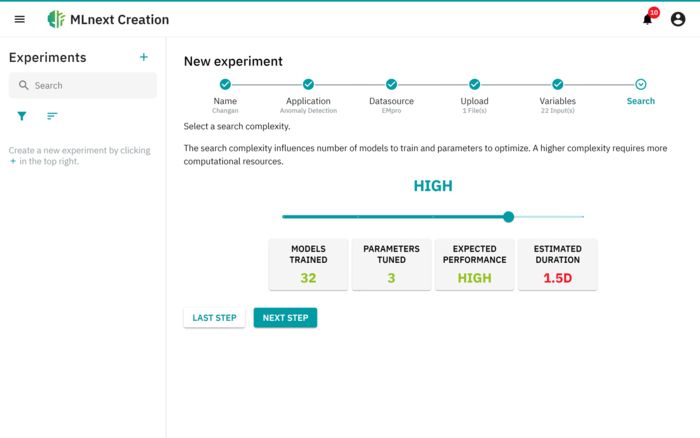

MLnext Creation 的介面操作直覺便利,無需程式設計或專業知識也能實現機器學習

無需程式設計知識,輕鬆訓練 ML 模型

基於該資料庫,產生了初始 ML 模型。MLnext Creation 軟體工具提供了直覺的使用者介面,無需程式設計或統計知識即可訓練 ML 模型。使用者將在指導下逐步完成整個流程。在長安專案中,記錄的資料被匯入 MLnext Creation,並選擇了「異常偵測」應用程式。最後,選擇超參數搜尋的複雜度。該選擇決定了要訓練和比較多少個不同的模型,直到找到最佳模型。事實證明,可用的計算時間和計算能力在此起著決定性作用。所有後續步驟都在背景進行,例如資料的預處理。

MLnext Creation 建立的模型是一個自動編碼器形式的神經網路。其用途在於壓縮輸入資料,並將其縮減為最重要的特徵,以便隨後基於這種壓縮呈現重構資料。在異常偵測方面,自動編碼器根據馬達的正常運轉資料進行了訓練。如果在訓練後發現輸入資料存在異常,自動編碼器就無法完全重構資料。因此,輸入資料與復原資料之間會出現明顯偏差,藉此便可發現異常。

藉由視覺化軟體 Grafana,可建立針對特定目標群體的儀錶板,提供最重要的資訊總覽

針對特定目標群體建立可更改的儀錶板

下一步,在生產環境中應用訓練有素的模型。為此,MLnext Execution 提供了一個完全可配置的管道,涵蓋從資料收集、預處理、模型推理到儲存事件的整個過程。MLnext Execution 的優勢在於無需程式設計知識,一切都可以在配置檔案中設定。在長安汽車專案中,MLnext Execution 在 EPC 1522 邊緣電腦上運作,IIoT Framework 亦在該邊緣電腦上發揮作用。因此,就能無縫整合到現有的基礎設施中。馬達記錄的資料幾乎是即時從資料庫中載入,並經受與訓練模型時相同的預處理。然後,該模型會分析資料中的異常情況,並將結果,即時間段和觸發器,再次儲存到資料庫中。

在將模型資料和結果視覺化方面,採用的是 Grafana 工具。藉由 Grafana,可建立針對特定目標群體的儀錶板,提供與運作資料和所偵測異常情況相關的資訊總覽。此外,Grafana 還為長安汽車提供了稍後獨立對儀錶板進行更改的途徑。同時,還可針對發現的異常情況設定警報,提醒維護人員注意潛在的問題。

優勢

- 端對端的解決方案:收集、儲存和分析資料

- 提高效率:透過資料分析減少停機時間,降低維護成本

- 無需 ML 專業知識:藉由 MLnext,可直接使用機器學習,無需特殊的先驗知識,從而簡化了其在製造業中的應用

- 可調整:這些解決方案靈活適用於各種時序資料應用,可用於不同的生產環境

案例總結

長安汽車沖壓工廠使用 MLnext 進行異常偵測,展示了如何在早期階段發現潛在問題,從而盡量縮短停機時間並提高競爭力。得益於機器學習的迭代過程,還可透過分析偵測到的異常情況不斷改進模型,從而提高異常偵測的精確度。