生產自動化與建築自動化融合 透過工廠自動化與建築技術的跨域整合,實現德國巴特皮爾蒙特生產基地的能源預控管理。

挑戰

廠房與建築的深度聯網整合

該廠區建於 1996 年,並於近年快速擴建。企業面臨的核心挑戰在於:如何在持續營運的同時,導入數位化轉型、提升運作效率及實踐永續發展的變革方案。菲尼克斯電氣於 2017 年啟動這項創新變革,作為集團級策略專案的重要環節。此專案將數位轉型定位為根本性變革,要求組織內部進行思維模式的轉變。其執行基礎包含兩大關鍵:為超過 10,000 項產品建立數位孿生,並建構全球可用的基礎建設架構。菲尼克斯電氣放棄了中央系統,而採用微服務架構,即各個應用流程透過介面相互通訊。藉此智慧化利用生產流程中的約 66,000 個資料點,最佳化流程並推動部門耦合,從而實現永續的未來。為此,生產與建築兩大領域不僅在能源效能上相互聯動,更在通訊層面實現深度整合。

解決方案

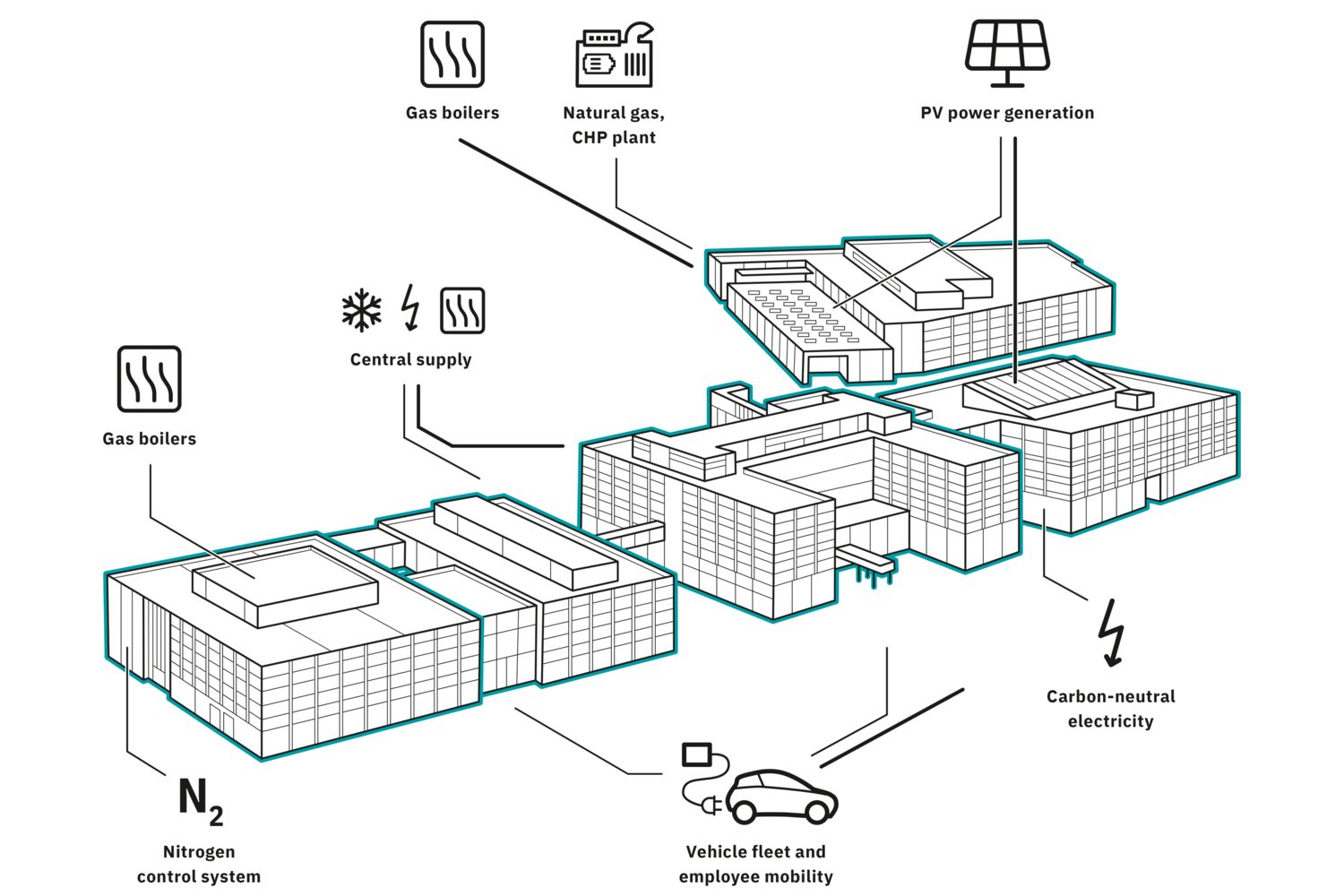

數位化推動:向 1.5°C 減碳目標更進一步

永續發展是菲尼克斯電氣企業策略的核心。秉持「全電力社會」願景,我們致力透過電氣化、網路化和自動化技術,打造永續未來。「全電力社會」願景不僅追求全面使用再生能源,更透過能效提升降低對初級能源的需求。數位化是實現「全電力社會」願景的關鍵。透過部門耦合技術,能源流能突破產業界限互聯互通,並實現整體調控。最終目標是讓能源在正確的時間與地點皆能充足供應。菲尼克斯電氣位於巴特皮爾蒙特的廠區,透過生產系統與建築設施的智慧化協作,完美體現了既有工業場域中跨領域部門耦合的實際應用。

巴特皮爾蒙特生產工廠能源優化方案

資料是實現全面自動化與聯網的基礎。為使各領域採用統一標準,必須透過數位化、資料介面與協調一致的資料格式,讓傳統建築技術與生產系統之間能夠進行無縫溝通。

您的優勢

- 端對端資料和資訊流

- 節約資源且安全生產

- 永續能源供應

- 氣候保護的全面優化解決方案

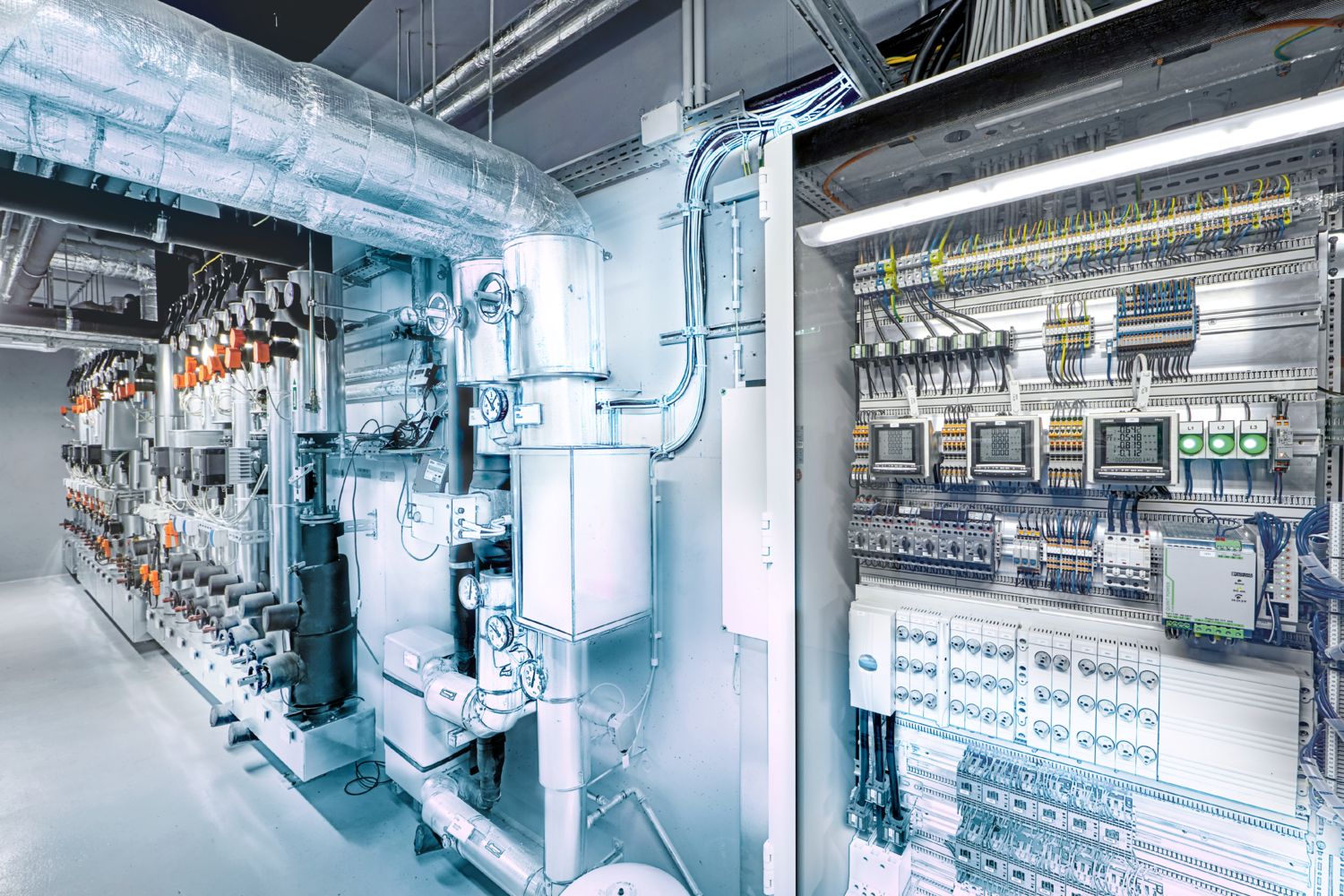

Data Collection Box:資料是關鍵

菲尼克斯電氣位於巴特皮爾蒙特的 PLCnext Factory 生產基地,透過 Data Collection Box 獲取資訊。例如,這些裝置可收集 I/O 系統的電流消耗量或資料,而這些系統又與每台機器上的 15 至 20 個感測器相連。為偵測並修正系統中的能源損耗或製程異常等偏差,我們透過開放式 PLCnext Technology Ecosystem,結合基於人工智慧的學習演算法,進行資料分析與評估。

開放式生態系統與物聯網建築管理系統融合

開放式 PLCnext Technology Ecosystem 解決方案,與我們基於物聯網的建築管理系統 Emalytics 深度融合,此平台整合建築內所有應用與流程。透過整合生產系統與建築設備的智慧協作,我們從全流程角度提升加值效益,甚至能降低約 50% 的營運成本。透過智慧化整合生產與建築自動化系統,廠務設施(如通風系統、照明、冷卻水與壓縮空氣)可依實際需求自動調節,達到精準供應與節能效益。除了提升能源效率,在生產與建築中智慧整合再生能源同樣關鍵。透過整合開放式 PLCnext Technology Ecosystem、Emalytics 平台及微服務架構,我們能靈活因應未來需求, 為企業永續發展與碳中和目標奠定基礎。

數位工廠中的 Manufacturing X

Manufacturing X 理念為數位工廠開創新模式:以資產管理外殼 (ASS) 作為工業 4.0 的數位孿生系統,實現無縫整合,並採用 OPC UA 通訊標準。基礎架構保持統一且具互通性。基於此架構,可建立共用的功能模組,供所有使用者操作,從而形成一個共享的工業資料空間。各應用流程透過介面相互串接。為實現此目標,我們必須以高度透明的方式進行組織協作,相互學習並發揮綜效。此解決方案能提升競爭優勢,因為我們在數位創新與生態系統加值方面具有領先優勢, 可加速自我優化流程、即時因應異常狀況,從而強化營運韌性。同時更能符合國際監管要求,如歐盟數位產品護照、碳足跡追蹤、循環經濟規範及供應鏈透明度標準。

每年減少約 200 kg 碳排放

這座工廠以高效率與高速度聞名,目前擁有 550 名員工,每日可裝配 180 萬個零件。其成功關鍵在於:PLCnext Factory 現已實現全工作站聯網。該系統能即時存取生產線的動態數據,收集關鍵績效指標並用於製程優化。每日可彙整約 270 萬個數據點,每年累積達 270 TB 的營運與過程資料進行分析。在三年內,我們成功提升 30% 的生產力,同時節省約 30% 的能源。透過生產流程優化,每年可節省約 150 萬歐元。該建築物能自主調控能源消耗,實現每年約 500 kWh(相當於減少 200 kg 碳排放)的節能效益。

聯絡方式

產品

總結

永續未來展望

客戶採用菲尼克斯電氣自主研發的產品與解決方案,於 PLCnext Factory 廠區實現電氣化、網路化和自動化技術,將獲得具實證減碳效益之產品。建築與工廠的智慧化協作系統,更能推動全廠機電系統轉型,建構兼顧永續與高效能的生產基地。基於信任、資料透明與彈性,各事業單位每日持續優化跨領域的運作效能。建築管理系統不僅與生產部門串接,還整合企業電動車隊的充電網路,以及由自發綠電驅動的電池儲能系統。電池充電可從市電取電,但最佳情況是由自有太陽光電系統供電。透過與自來水廠、污水處理廠合作,並整合社區層級的能源協同效應(例如區域供熱系統),我們正逐步邁向 1.5°C 的減碳目標。同時,我們也為客戶提供這些經過驗證測試的解決方案,協助其實現工廠數位化轉型,並提供實際的概念驗證。此舉的核心理念,是推動創新邁向「全電氣力社會」的願景。