Sostenible sin grietas ni pliegues Las superficies se consideran la disciplina suprema en la ingeniería de automoción – el sistema de reequipamiento crea más transparencia de proceso incluso con prensas más antiguas gracias a la tecnología de sensores y la digitalización.

Resumen

Siempre es bueno saber qué está pasando. Esta afirmación es especialmente pertinente en el procesamiento de metales, donde innumerables parámetros del proceso influyen en el resultado de la fabricación de materiales finos al "moldear" chapas, por ejemplo, en la industria automovilística.

Junto con Phoenix Contact, iLARIZ ha logrado desarrollar un sistema digital que crea una mayor transparencia en la embutición profunda de piezas de chapa metálica. El sistema autosuficiente puede instalarse posteriormente en moldes de termoformado. Esto allana el camino sobre todo para la producción de materiales ligeros sofisticados con alta calidad y pocos residuos en todas las líneas de prensas, incluso las más antiguas.

El Dr. Apostolos Papaioanu (iLARIZ) en acción: primera prueba de la aplicación en el taller de prensado

Más conocimientos sobre los procesos en las herramientas de prensado

Preferiblemente ligero, preferiblemente fino, preferiblemente firme. Los requisitos exigidos a los materiales ligeros se formulan rápidamente. Sin embargo, la búsqueda de una mayor ligereza también tiene sus límites – y estos se alcanzan a más tardar cuando los componentes ya no logran la estabilidad necesaria o los materiales de alta resistencia son difíciles de moldear. Introducir la chapa metálica, cerrar la prensa y sacar el componente: todo lo que ocurre en detalle durante el proceso de embutición profunda es apenas comprensible para los responsables del proceso en la práctica diaria. En cuanto se cierra el molde, el proceso se somete a sus propias leyes, literalmente por las buenas o por las malas.

El reto particular en este caso es el efecto que tienen los parámetros cambiantes, como la temperatura, la fricción y, sobre todo, las fluctuaciones de las propiedades del material y el desgaste. Si las cosas salen mal, las piezas de trabajo salen del molde de embutición con grietas y pliegues, convirtiéndose así en costosa chatarra. Lo que también puede convertirse en un verdadero problema es la falta de precisión dimensional debida a las desviaciones del proceso durante el procesamiento de la chapa metálica. Las tolerancias en el rango de las décimas de milímetro pueden causar fallos graves en la fabricación de carrocerías, con los consiguientes costes elevados y efectos negativos en la OEE, la eficacia global de los equipos (Overall Equipment Effectiveness).

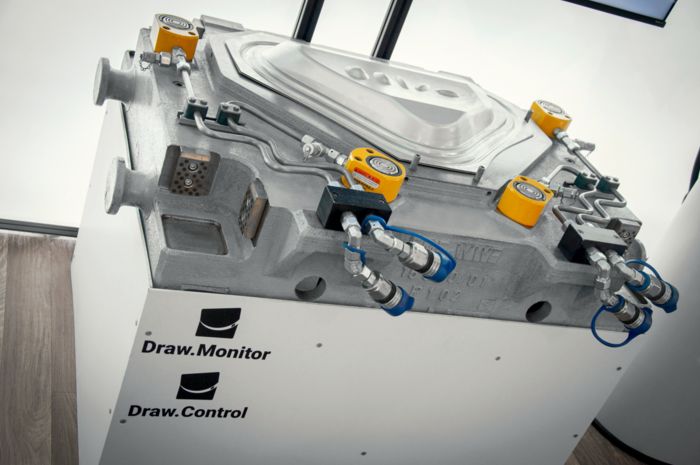

La solución de iLARIZ puede adaptarse a las herramientas de prensado existentes. Foto: iLARIZ

La solución reequipable reduce los residuos

Aquí es exactamente donde entra en juego iLARIZ. La empresa de Stuttgart equipa las herramientas de los talleres de prensado con sensores de fuerza y desplazamiento autónomos. Ambos parámetros son esenciales para evaluar un proceso de prensado y, en el mejor de los casos, controlarlo con la ayuda de válvulas hidráulicas. Este enfoque se hace visible en forma de curvas de evolución o perfiles de movimiento. iLARIZ ha decidido deliberadamente equipar herramientas individuales y no toda la prensa con sensores piezoeléctricos. "Hay muchas más herramientas que prensas en producción y las herramientas rara vez están vinculadas permanentemente a un centro de producción. No es raro que las herramientas se desplacen de un lugar a otro", afirma Stefanie Sobola, desarrolladora de software y responsable de marketing en iLARIZ. Por tanto, el sistema de sensores digitales vinculado a una herramienta funciona de forma autónoma e independiente de la infraestructura OT e IT in situ.

Para ello, iLARIZ conecta los sensores piezoeléctricos mediante PROFINET directamente al Edge PC EPC 1522 dentro del ecosistema PLCnext Technology. El equipo compacto está diseñado principalmente para la conversión de protocolos, la captación de datos y el Edge Computing. Para el procesamiento de datos y la visualización, la empresa de Stuttgart confía en Cumulocity IoT y en thin-edge.io, disponible a través de la PLCnext Store. Como la captación de datos y el análisis se realizan basados en edge y en la nube, el sistema no requiere ninguna integración compleja en las infraestructuras IT/OT existentes. Esto facilita la integración, sobre todo en lo que respecta a las interfaces y, sobre todo, a la seguridad. Lo mismo ocurre con el uso de la tecnología de sensores. "Hacemos comprensibles los detalles. En el curso del perfeccionamiento de productos, también queremos integrar más IA y Machine Learning y ofrecer así a nuestros clientes la oportunidad de maximizar la robustez de su producción y hacer sus procesos más transparentes. Además, queremos ampliar nuestra presencia en el mercado internacional", explica Christian Held, fundador de la empresa junto con el Dr. Apostolos Papaioanu.

Valiosa contribución a la sostenibilidad y la conservación de los recursos

Durante la implementación de ambos productos Draw.Control (regulación de procesos automática) y Draw.Monitor (visualización y análisis), iLARIZ instala sensores en varios puntos de una herramienta en su proceso patentado. De este modo, la joven empresa puede recopilar datos de medición en distintas zonas de una herramienta para obtener una visión global de cada ciclo de producción. Al final, el sistema proporciona variables del proceso integrales que pueden compararse con una huella digital para cada componente individual.

Draw.Control va un paso más allá y regula los actuadores hidráulicos en función de los datos obtenidos, sustituyendo a las tradicionales ayudas para el ajuste manuales. Los conocimientos básicos de iLARIZ incluyen qué sensores son los más adecuados para ambos ámbitos de aplicación y cuántos se necesitan por herramienta. Lo que le faltaba a la empresa de Stuttgart para conseguir un producto vendible era un socio de automatización que pudiera traducir la idea en tecnología de control y, en el mejor de los casos, entregarla totalmente configurada en una caja de control lista para conectar. En el sistema revisado, diseñado en una estrecha colaboración de proyecto entre Phoenix Contact e iLARIZ, el PLCnext Control será la pieza central en el futuro.

El Dr. Apostolos Papaioanu, iLARIZ (izquierda) y Thanh An Pham, Phoenix Contact (derecha) sellan su asociación en la BlechExpo 2023

Asociación para la fábrica del mañana

Otra característica especial del sistema desarrollado por iLARIZ desde el principio fue realizar la regulación de herramientas reequipable con componentes ya establecidos en la industria automovilística. "El hardware debe conocerse en el taller de prensado", subraya Christian Held. Tanto si se trata de un sistema de control como de una válvula hidráulica, quien no respete las especificaciones de fábrica suele tener pocas posibilidades de hacerse un hueco en esta industria con un producto nuevo. "Y, para ello, buscábamos un socio que colaborara con nosotros en el diseño de la tecnología de control y que también lo llevara todo a la nube", resume Christian Held. "En este momento, vemos a Phoenix Contact como un facilitador que nos proporciona un apoyo óptimo para que podamos centrarnos en nuestra principal competencia. Esta competencia reside claramente en el conocimiento del proceso de conformado del metal con precisión y exactitud de repetición", prosigue el Dr. Apostolos Papaioanu.

Producir con precisión y, con ello, ahorrar tiempo, generar menos residuos y hacer que el proceso sea más fiable a largo plazo: al fin y al cabo, cada recurso ahorrado tiene un impacto positivo en la protección del clima y la rentabilidad. Draw.Control y Draw.Monitor, junto con el enfoque "Digital Factory now!" de Phoenix Contact, crean la base para poder intervenir en los procesos en una fase temprana con el fin de evitar residuos y ahorrar CO₂ al final del día. "Solo una pequeña proporción de la chatarra vuelve a la industria automovilística como material nuevo debido a los requisitos de calidad, es decir, no vuelve a su aplicación original", explica Christian Held. Cada pieza con menos residuos significa que se invierte menos esfuerzo y energía en el reciclaje, con el fin de aumentar notablemente la sostenibilidad en la cadena de valor.

Conclusión

Más sostenibilidad, más rentabilidad: un vistazo al procesado de chapas metálicas muestra cómo la digitalización y el uso selectivo de sensores y actuadores en herramientas de embutición profunda pueden aportar más conocimiento del proceso. El uso de un sistema autosuficiente con conexión a la nube significa que esta modernización está libre de restricciones en las áreas de CE, seguridad o interfaces. "La colaboración con Phoenix Contact fue y sigue siendo extremadamente productiva, inspiradora y en pie de igualdad. Su experiencia y apoyo son muy valiosos para nosotros y nos han ayudado a aplicar nuestros planteamientos innovadores de forma aún más eficaz, sobre todo en lo que respecta a los requisitos de nuestro sistema de control", afirma el Dr. Apostolos Papaioanu, que está encantado con la colaboración.

En Phoenix Contact, la integración de sensores se considera un paso importante hacia la digitalización. La densidad de datos e información asociada permitirá entonces acoplar eficazmente los sectores como parte de una All Electric Society, con el objetivo de aumentar la eficiencia de los recursos.

Póngase en contacto con nuestro expertos

Otras contribuciones

El acoplamiento de sectores requiere comunicación de extremo a extremo

Una entrevista con Martin Müller, de Phoenix Contact, sobre la falta de normas y la mirada más allá del horizonte del mundo de los buses de campo.

Acoplamiento de fábrica y edificio

El sistema de gestión de edificios Emalytics Automation armoniza los formatos de datos e interconecta los sectores entre sí de forma inteligente.

Redes de campus 5G

Ejemplos de aplicaciones industriales para la comunicación inalámbrica de banda ancha.