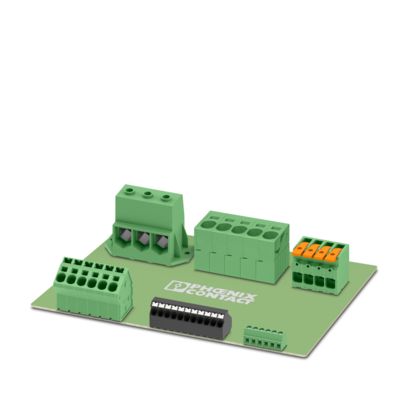

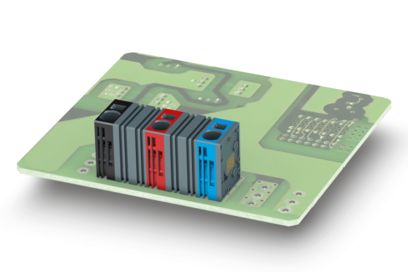

Pruebas de laboratorio para conectores y cajas para electrónica Tecnología de conexión para fabricantes de equipos de la máxima calidad – alta calidad, fiabilidad, durabilidad y seguridad: esta es la reivindicación que persigue Phoenix Contact en las bornas para placa de circuito impreso, los conectores y las cajas para electrónica (los elementos clave en la fabricación de equipos) – y es además la promesa que hacemos a nuestros clientes.

Calidad probada para obtener la máxima seguridad

La calidad no solo se comprueba una vez se han acabado los productos, sino que se establece una gestión integral de la calidad ya en el proceso de desarrollo. No en vano, cualquier tecnología de conexión de conductores debe cumplir determinadas normas, certificados y requisitos que varían entre países.

Las pruebas de laboratorio son la clave para garantizar una calidad comprobada. En nuestros laboratorios tecnológicos, acreditados según DIN EN ISO 17025 DAkkS, se llevan a cabo intensas pruebas de calidad antes de autorizar la producción en serie, además de realizarse controles de todos los parámetros importantes durante los procesos de producción. Un sistema de gestión de calidad integrado y orientado al proceso, basado en las normas internacionales ISO 9001 e ISO 14001, garantiza que en el desarrollo y la fabricación de nuestros productos se tengan en cuenta los deseos del cliente, las leyes y las normas.

Pruebas previas Calidad desde el proceso de desarrollo

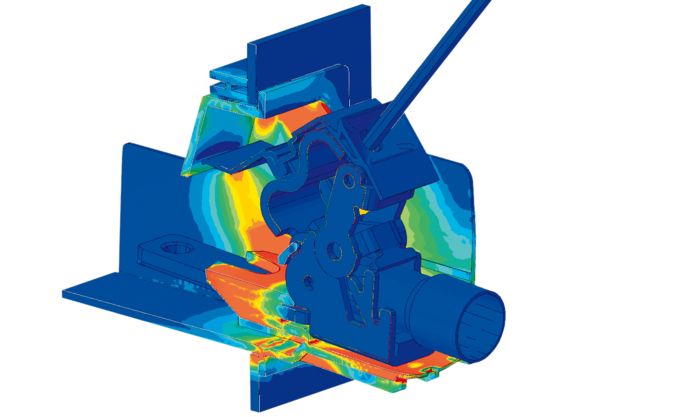

Para optimizar desde el principio las ventajas para el cliente y la calidad, en los laboratorios de Phoenix Contact se emplean herramientas de simulación modernas. Como las condiciones ambientales en una simulación informática se pueden definir a discreción, las pruebas previas ofrecen los requisitos óptimos para probar la estabilidad a largo plazo de los productos ya desde la fase de desarrollo. Estas incluyen entre otros:

-

Planificación previa de la calidad (QVP): de acuerdo con ISO 9001, TS 16949 y VDA, se determinan las características del producto o proceso que se va a desarrollar y se elaboran los conceptos de prueba teniendo en cuenta los métodos e indicaciones de prueba, así como las especificaciones del producto, a través de la documentación de producción necesaria.

-

Análisis de posibilidad de fallo e influencia (FMEA): se deben detectar los posibles puntos débiles y riesgos, que tendrán que eliminarse, y se deben definir las medidas en las que se basarán las actividades posteriores.

-

Simulación por ordenador (FEM): mediante el cálculo de FEM (Finite Elemente Methode) se puede evaluar ya en la fase de desarrollo si los materiales y las geometrías elegidos cumplen los requisitos del empleo industrial.

-

Autorización de productos y procesos (PPF): el procedimiento PPF sirve para comprobar, de cara a la fabricación en serie, el cumplimiento de los requisitos acordados con el cliente y de las leyes y normas aplicables.

Ensayos de material Lote de pruebas A: alta calidad mediante la prueba de los materiales para garantizar un resultado óptimo a largo plazo

Para evaluar su idoneidad y el resultado a largo plazo, además de la simulación informática, los materiales utilizados en Phoenix Contact se someten a otras pruebas exhaustivas. ¿Cambia el material en determinadas condiciones? ¿Durante cuánto tiempo puede soportar temperaturas extremas? – Nuestros ingenieros de pruebas abordan cuestiones como éstas con el fin de utilizar solo aquellos materiales que cumplen con los más altos estándares de fiabilidad y durabilidad. El lote de pruebas A como primer bloque en el proceso para la autorización del producto abarca, entre otras, estas pruebas:

- Ensayo de filamento incandescente

- Tomas de termografía

- Microscopía electrónica de trama

- Radiografía TC

Ensayos mecánicos Lote de pruebas B: alta calidad gracias a la resistencia óptima frente a influencias externas físicas

Estas pruebas de calidad se centran en la resistencia del producto a las influencias mecánicas externas. Las bornas para placa de circuito impreso, los conectores o las cajas para electrónica se someten a pruebas para comprobar, entre otros, la resistencia, el comportamiento de deformación, flexión y rotura de la carcasa, las salidas de los conductores y las superficies de contacto. En las pruebas de laboratorio, el lote de pruebas B constituye el segundo bloque en el proceso de autorización de nuestros productos:

- Ensayo de flexión (IEC 60999-1)

- Ensayo de extracción de conductores (IEC 60998-2-1)

- Prueba de caída

- Prueba de impacto (UL 746C) para conectores fotovoltaicos de la serie SUNCLIX y para determinadas piezas de la cartera de conectores para instalaciones PRC

- Cold Impact Test

- Prueba de inflamabilidad y protección contra incendios (UL 30, UL 57, UL 1703)

- Capacidad de conexión de conductores

- Inserción de contactos eléctricos

- Fuerza al enchufar y desenchufar

- Número de ciclos de enchufe

- Multicableado

- Protección contra contacto de los dedos (IEC 60529)

- Imposibilidad de confusión y codificación

- Micrografías

Ensayos eléctricos Lote de prueba C: alta calidad mediante la orientación óptima del flujo de corriente y las propiedades de tensión

En los ensayos de calidad eléctrica se examinan las propiedades de corriente y tensión de las bornas para placa de circuito impreso, los conectores y las cajas para electrónica. En los laboratorios de pruebas, los ingenieros comprueban los materiales, por ejemplo, en lo referente al aislamiento y la capacidad de corriente. O bien miden la resistencia de contacto antes y después de una secuencia de prueba. El lote de pruebas C, como tercer bloque, abarca, entre otras, las siguientes pruebas:

- Comprobación de sobrecarga cíclica (prueba Heat-Cycling según UL 1059)

- Ensayo de envejecimiento cíclico

- Seguridad térmica

- Resistencia de aislamiento (UL 1703, UL 27)

- Curva derating de capacidad de corriente (IEC 60512-5-2)

- Medición de resistencia de paso (ICE 6998-2-1)

- Prueba de alta tensión

- Prueba de tensión soportada por impulsos (IEC 60664-1)

- Líneas de fuga y distancias de aislamiento de aire

- Medición de resistencia

Prueba de durabilidad y medio ambiente Lote de pruebas D: alta calidad gracias a la máxima capacidad de carga en condiciones externas extremas

Para probar la durabilidad de nuestras bornas para placa de circuito impreso, conectores y carcasas, se someten a condiciones climáticas extremas, como el choque térmico. Se prueba posteriormente también la resistencia a las vibraciones o las clases de protección IP. El objetivo y los requisitos del lote de pruebas D, el cuarto bloque antes del lanzamiento del producto, es lograr una alta calidad, durabilidad y fiabilidad incluso en condiciones ambientales adversas. Las pruebas elegidas en este ámbito son:

Ensayos de homologación y especiales Lote de pruebas E: alta calidad gracias a las normas y certificaciones locales y específicas de la industria

La calidad probada en Phoenix Contact implica que nuestras bornas para placa de circuito impreso, los conectores y las carcasas deben cumplir las normas y homologaciones especiales en determinadas industrias y países. El lote de pruebas E, como bloque final de las pruebas de laboratorio, incluye, entre otros:

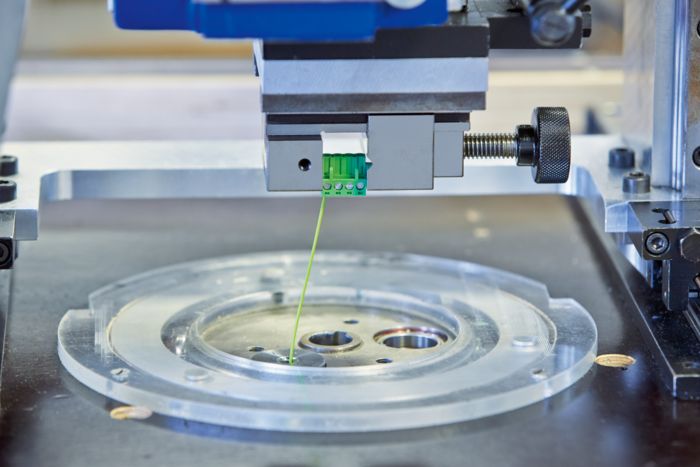

- Comprobación de soldabilidad; DIN EN 60068-2-69

- Libertad de filamentos; DIN EN IEC 60068-2-82

- Conformidad RoHS

- Homologaciones específicas de sectores y países