Normes et standards de l'identification industrielle Un marquage sûr et durable – les matériels de repérage et leurs inscriptions sont exposés à différentes influences environnementales et mécaniques selon leur domaine d'utilisation. Le matériel utilisé et le repérage doivent être particulièrement résistants pour garantir que le marquage soit clair et durable. Pour satisfaire sans restriction aux exigences de diverses normes, Phoenix Contact utilise uniquement des matériels certifiés.

Contrôle de la résistance aux rayons UV des plastiques

Intempéries et irradiation selon DIN EN ISO 4892-2

Dans les plastiques, les parts d'UV-B entraînent une limitation des propriétés mécaniques. En conséquence, l'altération des impressions peut varier en fonction du type de plastique. Pour simuler une installation en extérieur pendant plusieurs années, nous soumettons les matériels de repérage à des sollicitations cycliques liées au rayonnement UV et à l'humidité. Il en résulte une altération artificielle, révélatrice des propriétés mécaniques et de l'aspect optique d'un matériel. Les matériels de repérage de Phoenix Contact sont stockés dans une atmosphère sèche et humide, mais aussi sous des rayons UV, puis testés selon les normes DIN EN ISO 4892-2.

Test de résistance chimique

Résistance aux hydrocarbures et aux produits chimiques selon DIN EN ISO 175

Les huiles et substances chimiques liquides peuvent déclencher des réactions physiques ou chimiques, ayant un impact négatif sur le matériau de base. Celles-ci peuvent affecter les caractéristiques mécaniques d'un plastique et la résistance du repérage. Pour éviter cela, Phoenix Contact utilise exclusivement des plastiques et matériels d'impression et de repérage testés conformément à la norme DIN EN ISO 175.

Test de résistance à l'effacement et au frottement

Résistance à l'effacement selon les normes DIN EN ISO 61010-1 et DIN EN ISO 62208

Dans l'environnement industriel, des détergents puissants sont utilisés, p. ex. dans l'industrie alimentaire. C'est pourquoi un repérage doit être très résistant, selon le domaine d'utilisation. Pour garantir la résistance à l'effacement des repérages, ceux-ci sont soumis à un test avec de l'isopropanol, du n-hexane et de l'essence de nettoyage. Pour cela, un chiffon est imbibé du produit chimique correspondant et passé sur le matériel de repérage pendant 30 s avec une force définie. À la fin, le repérage doit encore être bien lisible. Les matériels de repérage de Phoenix Contact satisfont aux exigences élevées en matière de résistance à l'effacement et au frottement, et peuvent être utilisés dans toutes les applications.

Test de résistance à la corrosion à l'aide d'une armoire climatique

Essai de corrosion selon DIN 50018

La corrosion est la réaction d'un matériau avec son environnement, qui provoque une modification ou une détérioration du matériau. Par exemple, les dommages causés par la rouille peuvent rendre les matériels de repérage illisibles ou les faire disparaître. Pour vérifier la résistance des matériels face aux dégâts de la corrosion, ils sont soumis à +40 °C, à une atmosphère saturée contenant du dioxyde de soufre. Une atmosphère acide est ensuite créée pendant le test. Les matériels sont alors soumis à un contrôle visuel microscopique. Tous les matériels de repérage utilisés par Phoenix Contact satisfont à cette norme stricte et résistent parfaitement aux milieux agressifs.

Essai de résistance à une atmosphère corrosive et saline

Brouillard salin selon CEI 60068-2-11/-52

Les marquages doivent résister à une atmosphère corrosive et saline tout particulièrement dans la construction navale et dans les applications offshore. Pour le garantir, la résistance des matériels est testée dans une atmosphère corrosive à l'aide d'un brouillard salin. Pour ce faire, les matériels sont pulvérisés dans une chambre d'essai avec une solution de chlorure de sodium à 5 %, à une température de +35 °C pendant 96 h, en fines doses. Au terme du test, on procède à un contrôle visuel. Les matériels de repérage de Phoenix Contact satisfont à ces exigences élevées et peuvent également être utilisés dans des conditions climatiques extrêmes.

Test de résistance aux rayures

Résistance aux rayures selon DIN EN ISO 1518

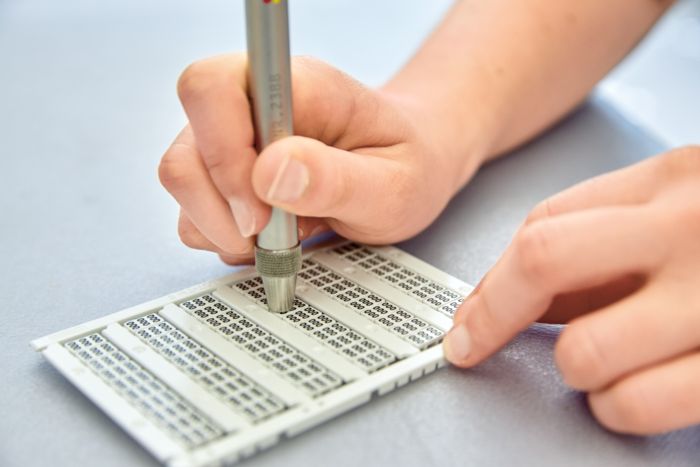

Selon le domaine d'application, les matériels de repérage sont soumis à des effets mécaniques. La barre d'Erichsen permet de vérifier la résistance aux rayures des repérages sous une charge ponctuelle ou linéaire. Une force définie est transmise via une tension élastique sur une pointe à graver. Les échantillons de test sont ensuite soumis à un examen visuel et microscopique. L'élément décisif est la tension élastique à laquelle le témoin de contrôle de la dureté d'Erichsen laisse une trace droite encore visible. Les matériels de repérage de Phoenix Contact satisfont à ces exigences mécaniques élevées.

Essai de quadrillage par film adhésif

Essai de quadrillage selon DIN EN ISO 2409

Pour tester l'adhérence d'une impression, on se sert du test au film adhésif. Pour ce faire, un ruban adhésif transparent d'une force d'adhérence de 10 ± 1 N est appliqué sur le repérage à tester. Il est ensuite décollé de la surface à un angle de 60° par rapport au sens de traction à une vitesse d'environ 1 cm/s. Après le test, aucun résidu de l'impression ne peut être visible sur le ruban adhésif. Les matériels de repérage de Phoenix Contact satisfont à cette norme et sont résistants et indécollables.

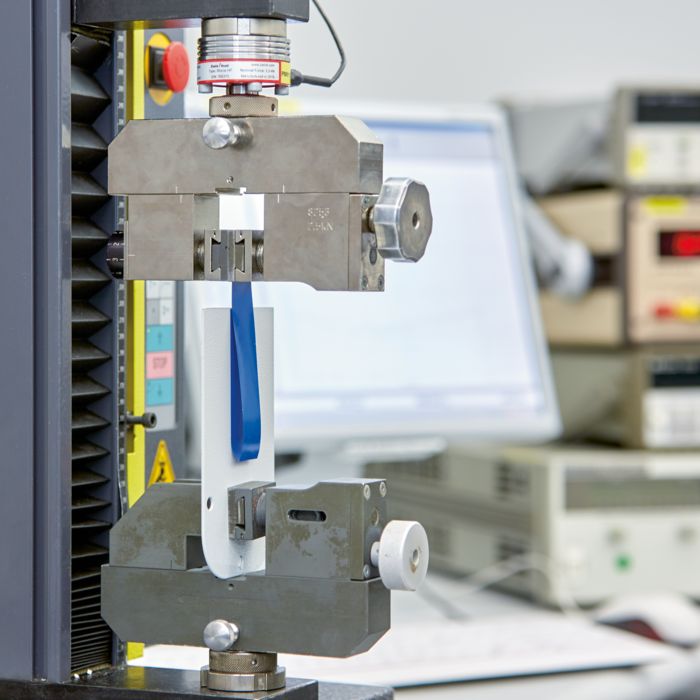

Test d'adhérence avec la méthode d'essai FINAT 9

Test d'adhérence selon la méthode test FINAT 1, 2 et 9

Le test FINAT sert à comparer le pouvoir adhésif des étiquettes sur différents matériels de base. Pour constater le pouvoir adhérent d'une étiquette sur le matériel de base, une bande d'étiquettes (25 mm x 175 mm) y est appliquée avec une force définie. Après un temps d'attente de 20 min et 24 h, les échantillons de test sont décollés à un angle prescrit à une vitesse de 300 mm/min. Le pouvoir adhésif est indiqué en N/25 mm. Les tests permettent de choisir l'étiquette la mieux adaptée à l'application.

- FINAT 1 : angle de 180° et avec une vitesse de 300 mm/min

- FINAT 2 : angle de 90° et avec une vitesse de 300 mm/min

- FINAT 9 : cette méthode de test permet de vérifier l'adhésion initiale (attache boucle) d'une étiquette. Il s'agit de mesurer la force avec laquelle une boucle de matériel est séparée d'une surface d'essai standard à une vitesse donnée.

Test des exigences en matière d'indices de protection IP

Indices de protection selon DIN EN 60529/ISO 20653

Différentes conditions d'environnement et exigences nécessitent des repérages un classement en indices de protection IP. Ces derniers sont exprimés par deux chiffres situés derrière l'abréviation IP : le premier exprime l'étendue de la protection contre la pénétration de corps étrangers, le deuxième exprime l'étanchéité à l'humidité. Le test du matériel de marquage se fait à l'aide de jets d'eau.

Contrôle de la résistance aux vibrations

Essai de résistance aux vibrations selon DIN EN 50155

Dans de nombreuses applications et notamment dans la technologie des transports, les matériels de repérage sont soumis à des vibrations et des secousses. Pour reproduire les contraintes liées aux vibrations retrouvées dans la pratique (p. ex. dans l'industrie ferroviaire), les matériels de repérage sont soumis à des amplitudes et des fréquences croissantes et décroissantes. Pour cela, ils sont testés dans les trois axes (x, y, z) pendant cinq heures chacun ; ils ne doivent pas montrer de détérioration et leur solidité ne doit pas être affectée. Tous les matériels de repérage de Phoenix Contact satisfont à ces exigences élevées en matière de vibrations.