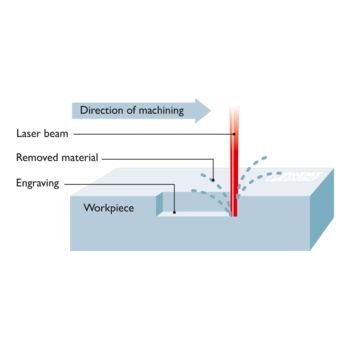

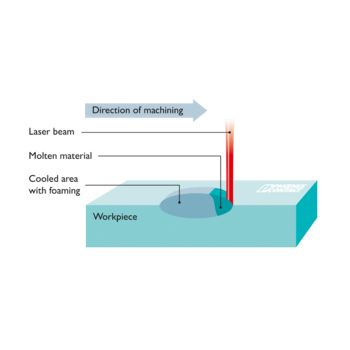

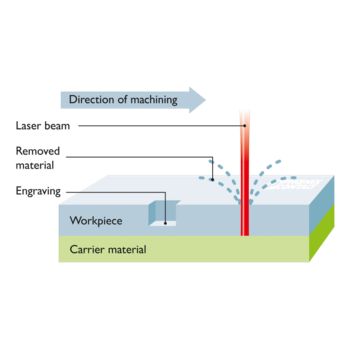

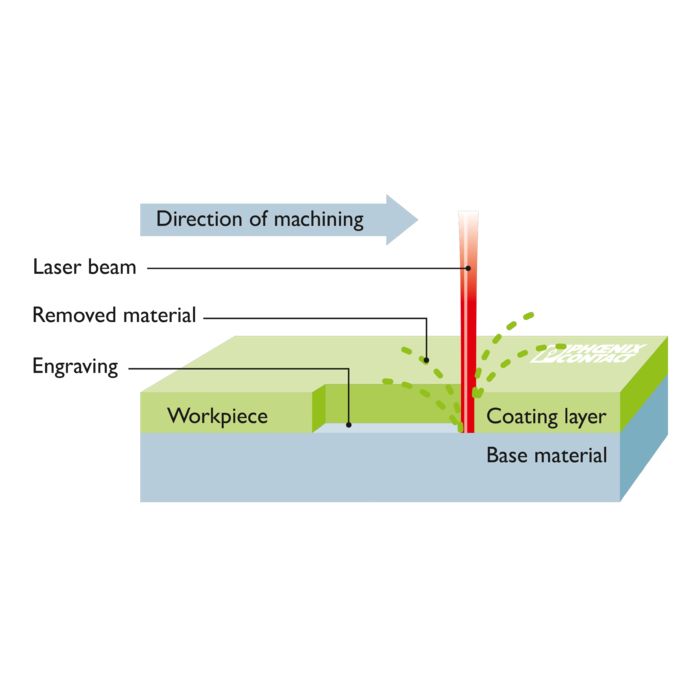

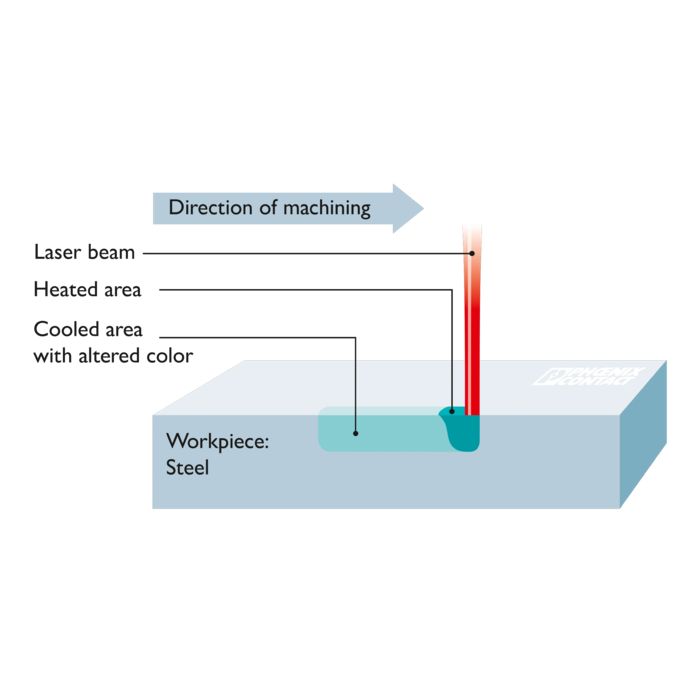

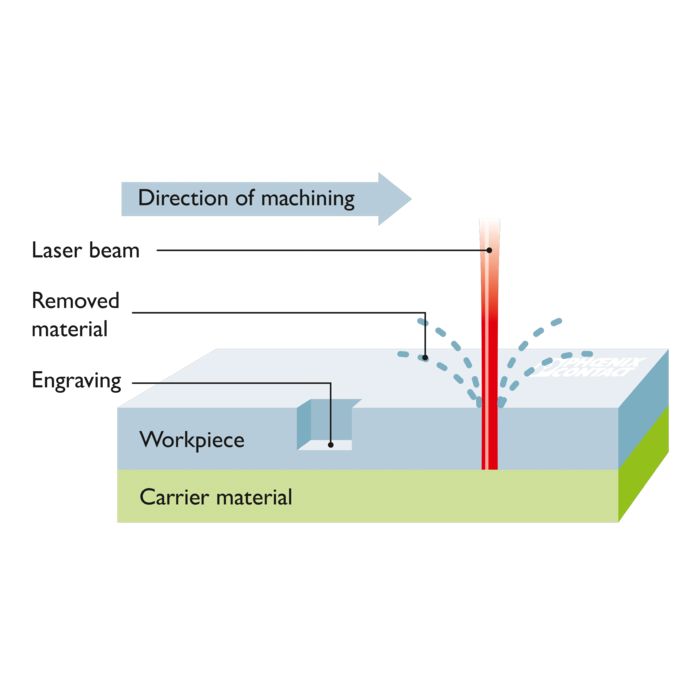

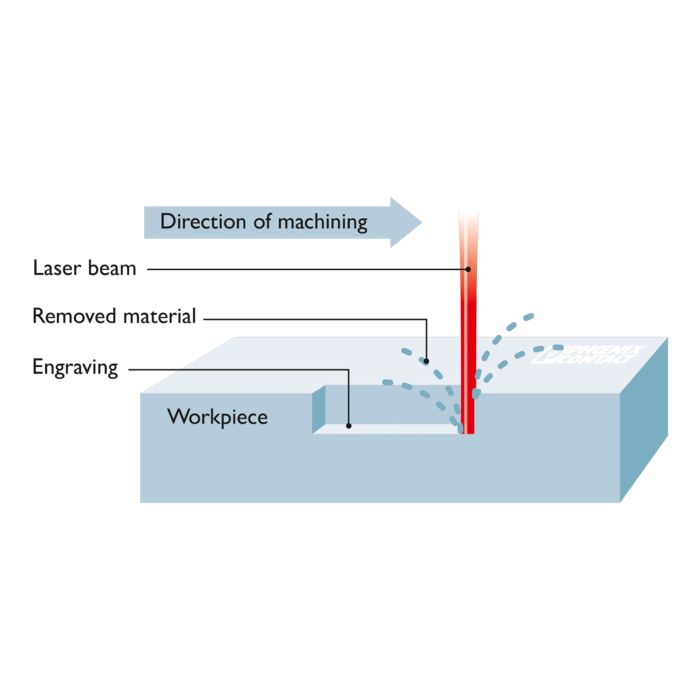

La gravure au laser repose sur des impulsions laser puissantes. La densité de puissance des impulsions laser est si élevée que le matériau à traiter fond et s'évapore. Lors de la gravure dans un matériau plein, le faisceau laser frappe la surface du matériau plein et crée une cavité, appelée gravure, par l'enlèvement de matière.