Fusion de l'automatisation de la production et des bâtiments Avec le couplage des secteurs de l'automatisation d'usine et de la gestion technique centralisée pour un pilotage énergétique en amont de la production sur le site de Bad Pyrmont.

Défi

Usine et bâtiment connectés en profondeur

L'usine a été construite en 1996 et a connu une forte croissance ces dernières années. Le défi consistait à mettre en œuvre des changements en vue de la numérisation, de l'augmentation de l'efficacité et de la durabilité en cours d'exploitation. Phoenix Contact a lancé cette nouvelle approche en 2017 dans le cadre d'un projet stratégique à l'échelle du groupe. Dans ce contexte, la transformation numérique a été considérée comme un changement fondamental pour lequel un changement de mentalité était nécessaire au sein de l'organisation. La création d'un jumeau numérique pour plus de 10 000 produits et la mise en place d'une infrastructure disponible dans le monde entier ont constitué la base de ce projet. Au lieu d'un système central, Phoenix Contact mise sur une architecture de microservices dans laquelle les différents processus d'application communiquent entre eux via des interfaces. L'objectif était d'utiliser intelligemment les quelque 66 000 points de données dans la production, d'optimiser les processus et de réaliser une intégration sectorielle vécue dans l'optique d'un avenir durable. Pour ce faire, les secteurs de la production et du bâtiment ont été mis en réseau, non seulement sur le plan des performances, mais aussi sur celui de la communication.

Solution

La numérisation permet de se rapprocher de l'objectif de 1,5 °C

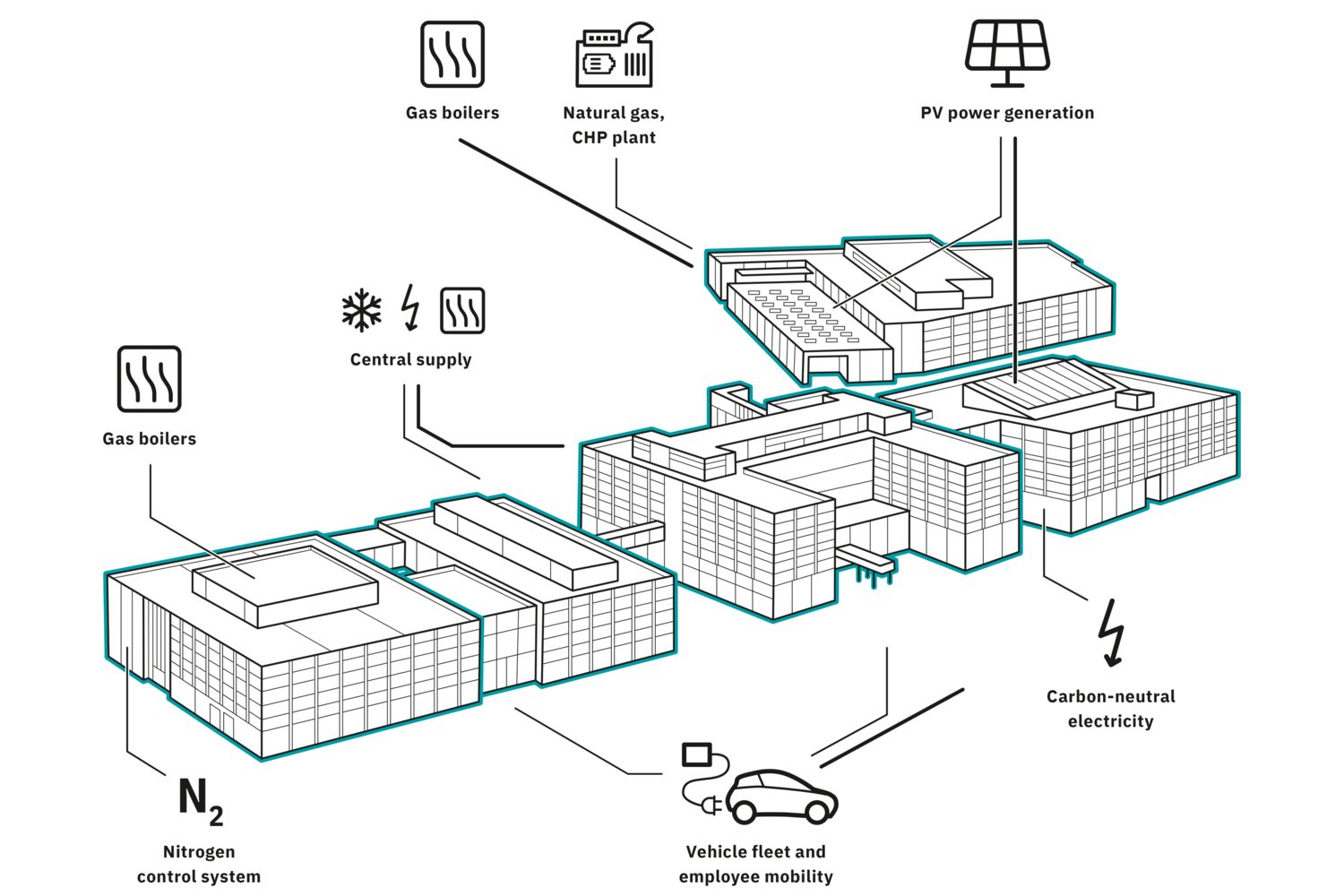

La durabilité est un élément essentiel de la stratégie d'entreprise de Phoenix Contact. Avec la vision de la All Electric Society, Phoenix Contact a pour objectif de créer un monde durable grâce à des solutions et des technologies d'électrification, de mise en réseau et d'automatisation. La All Electric Society décrit un monde dans lequel non seulement l'énergie renouvelable est produite et utilisée de manière conséquente, mais où, en plus, les besoins énergétiques primaires sont réduits par des mesures d'efficacité. La numérisation est un élément essentiel de la vision de la All Electric Society. L'intégration sectorielle permet de relier les flux d'énergie au-delà des frontières sectorielles et de les considérer dans leur globalité. L'objectif est de rendre l'énergie suffisamment disponible partout – au bon moment, au bon endroit. L'interaction intelligente entre la production et le bâtiment sur le site de Bad Pyrmont est un exemple vécu d'intégration sectorielle dans la pratique des installations existantes.

Optimisation énergétique du site de production de Bad Pyrmont

Les données servent de base à l'automatisation et à la mise en réseau globales. Pour que tous les secteurs parlent le même langage, il faut une numérisation, des interfaces de données et des formats de données harmonisés qui permettent une communication uniforme entre la gestion technique centralisée classique et la production.

Avantages

- Flux de données et d'informations continus

- Production efficace et sûre concernant les ressources

- Alimentation électrique durable

- Optimisation globale pour la protection du climat

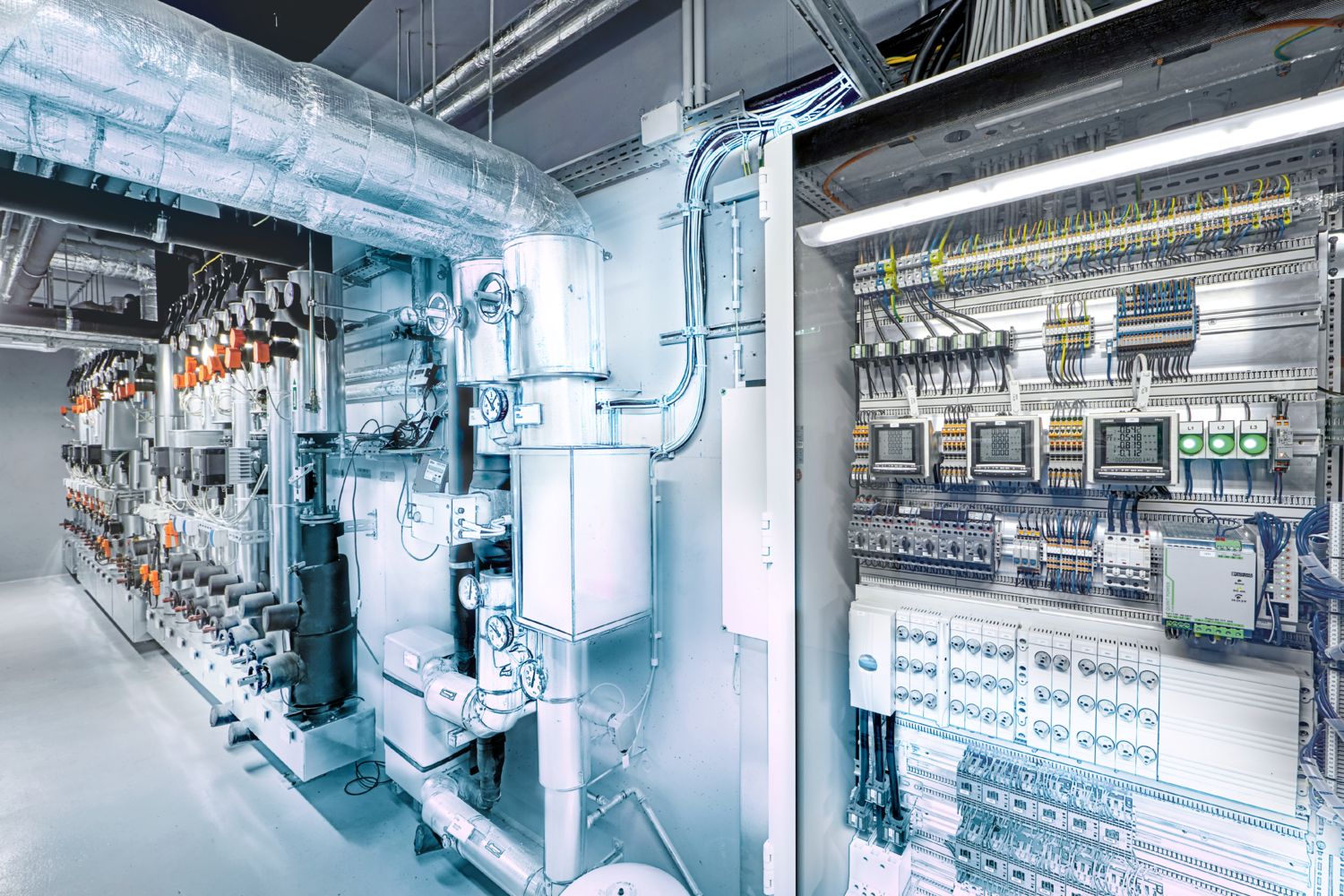

Data Collection Box : les données comme facteur essentiel

La production de Phoenix Contact à Bad Pyrmont, la PLCnext Factory, obtient des informations via ce que l'on appelle des Data Collection Boxes. Celles-ci collectent par exemple les consommations électriques ou les données des systèmes E/S qui sont reliés à 15 à 20 capteurs par machine. Afin d'identifier et de pouvoir corriger les écarts tels que les pertes d'énergie dans le système ou les anomalies dans le processus, les données sont analysées et évaluées à l'aide de l'écosystème PLCnext Technology Ecosystem ouvert et par un algorithme d'apprentissage basé sur l'IA.

L'écosystème ouvert rencontre le système de gestion des bâtiments Emalytics basé sur l'IoT

La solution ouverte du PLCnext Technology Ecosystem fusionne avec notre système de gestion des bâtiments Emalytics basé sur l'IoT, la plateforme pour tous les processus et applications dans le bâtiment. En tenant compte de l'ensemble de la chaîne de processus et de l'interaction intelligente entre la production et le bâtiment, nous créons de nouvelles possibilités d'augmenter la valeur ajoutée jusqu'à une réduction des coûts d'exploitation du bâtiment d'environ 50 %. Grâce à cette fusion de l'automatisation de la production et des bâtiments, l'infrastructure, comme l'installation de ventilation, l'éclairage, l'eau froide et l'air comprimé, est mise à la disposition de la production en fonction des besoins et de manière automatisée uniquement lorsqu'elle est vraiment nécessaire à la production. Outre l'optimisation des données de consommation, l'utilisation intelligente de l'énergie renouvelable dans la production et le bâtiment est tout aussi importante. En associant l'écosystème PLCnext Technology Ecosystem ouvert, Emalytics et l'utilisation de l'architecture de microservices, nous pouvons répondre avec souplesse aux exigences de demain. Nous sommes ainsi parfaitement positionnés pour atteindre les objectifs de durabilité et l'empreinte carbone neutre.

Manufacturing X dans l'usine connectée

Dans l'esprit de Manufacturing X vers une nouvelle façon de penser l'usine connectée : l'Asset Administration Shell (ASS), en tant que jumeau numérique de l'Industrie 4.0, permet une intégration transparente qui intègre également le standard de communication OPC UA. L'architecture de base est identique pour tous et permet l'interopérabilité. Cela permet l'établissement de fonctionnalités communes que tous peuvent utiliser afin de créer un espace de données industriel commun. Les différents processus d'application communiquent entre eux via des interfaces. Pour cela, nous avons dû travailler de manière très transparente au sein de l'organisation, apprendre les uns des autres et exploiter les synergies. Cette solution nous permet d'accroître notre compétitivité grâce à l'innovation numérique et à la création de valeur dans les solutions et les écosystèmes. Nous renforçons notre résilience car nous pouvons nous optimiser et réagir plus rapidement aux perturbations. De plus, nous pouvons mieux refléter les exigences réglementaires, par exemple celles relatives à l'EU Digital Product Passpower ou à l'empreinte carbone, à l'économie circulaire ou à la transparence dans les chaînes d'approvisionnement.

Environ 200 kg de CO₂ économisés par an

Efficacité et rapidité décrivent l'ensemble de la production, dans laquelle travaillent désormais 550 personnes et où 1,8 million de composants sont équipés chaque jour. L'un des facteurs de réussite réside dans le fait que, dans PLCnext Factory, chaque poste de travail est désormais connecté. Le système accède aux données en direct, peut collecter les chiffres clés des lignes de production et les utiliser pour apporter des améliorations. Environ 2,7 millions de points de données par jour, soit 270 To de données d'exploitation et de processus par an, sont ainsi agrégés et analysés. En trois ans, nous avons augmenté notre productivité de 30 % tout en économisant environ 30 % d'énergie. Grâce à l'amélioration de la production, cela représente une économie d'environ 1,5 million d'euros par an. Le bâtiment contrôle de manière autonome les consommations d'énergie et assure ainsi une économie d'environ 500 kWh (soit env. 200 kg de CO₂).

Contact

Produits

Vous n'avez pas encore trouvé le produit qui vous convient ?

N'hésitez pas à nous contacter. Nous vous conseillerons et trouverons ensemble la solution optimale.

Conclusion

Perspectives d'un avenir durable

Grâce à l'utilisation de nos produits et solutions internes pour l'électrification, la mise en réseau et l'automatisation dans notre PLCnext Factory, le client obtient un produit avec une empreinte carbone réduite de manière démontrable. L'interaction intelligente entre le bâtiment et l'usine permet en outre une transformation durable de tous les corps de métier vers une usine plus durable et plus productive. Sur une base de confiance, de transparence des données et de flexibilité, les divisions de l'entreprise s'efforcent chaque jour d'optimiser l'efficacité des opérations dans l'ensemble des secteurs. La gestion du bâtiment est connectée à la production et au réseau de recharge de la flotte électrique de l'entreprise, ainsi qu'à un système de stockage sur batterie alimenté par l'énergie autoproduite. La charge de la batterie peut également se faire à partir d'un prélèvement de puissance sur le réseau local mais, dans le meilleur des cas, elle est alimentée par la propre installation photovoltaïque. Grâce à des coopérations avec les services municipaux, les stations d'épuration et l'exploitation de synergies dans l'ensemble du quartier (réseau de chaleur par exemple), nous nous rapprochons ainsi chaque jour un peu plus de l'objectif de 1,5 °C. Parallèlement, nous proposons à nos clients ces solutions testées et éprouvées pour la numérisation de leurs propres usines et fournissons ainsi une véritable validation de principe. La motivation est la force d'innovation vers une All Electric Society.