Fusión de la automatización de la producción y de edificios El acoplamiento de los sectores de la automatización industrial y la tecnología de edificios permite lograr un amplio control previo de la producción desde el punto de vista energético en la ubicación de Bad Pyrmont.

Reto

Interconexión profunda de la fábrica y los edificios

La fábrica se construyó en 1996 y ha crecido considerablemente en los últimos años. El reto consistía en aplicar cambios en términos de digitalización, aumento de la eficiencia y la sostenibilidad durante las operaciones en curso. Phoenix Contact lanzó este nuevo enfoque en 2017 como parte de un proyecto estratégico para todo el grupo. Se abordó la transformación digital como un cambio fundamental que requería un replanteamiento dentro de la organización. El punto de partida consistió en crear un gemelo digital para más de 10 000 productos y en establecer una infraestructura que estuviera disponible en todo el mundo. En lugar de en un sistema centralizado, Phoenix Contact se basa en una arquitectura de microservicios en la que los distintos procesos se comunican entre sí a través de interfaces. El objetivo consistía en hacer un uso inteligente de los aproximadamente 66 000 puntos de datos de la producción, optimizar los procesos y aplicar un acoplamiento de sectores activo en aras de un futuro sostenible. Para lograrlo, los sectores de la producción y los edificios también se interconectaron, no solo en términos de rendimiento, sino también de comunicación.

Solución

Un paso más hacia el objetivo de 1,5 °C con la digitalización

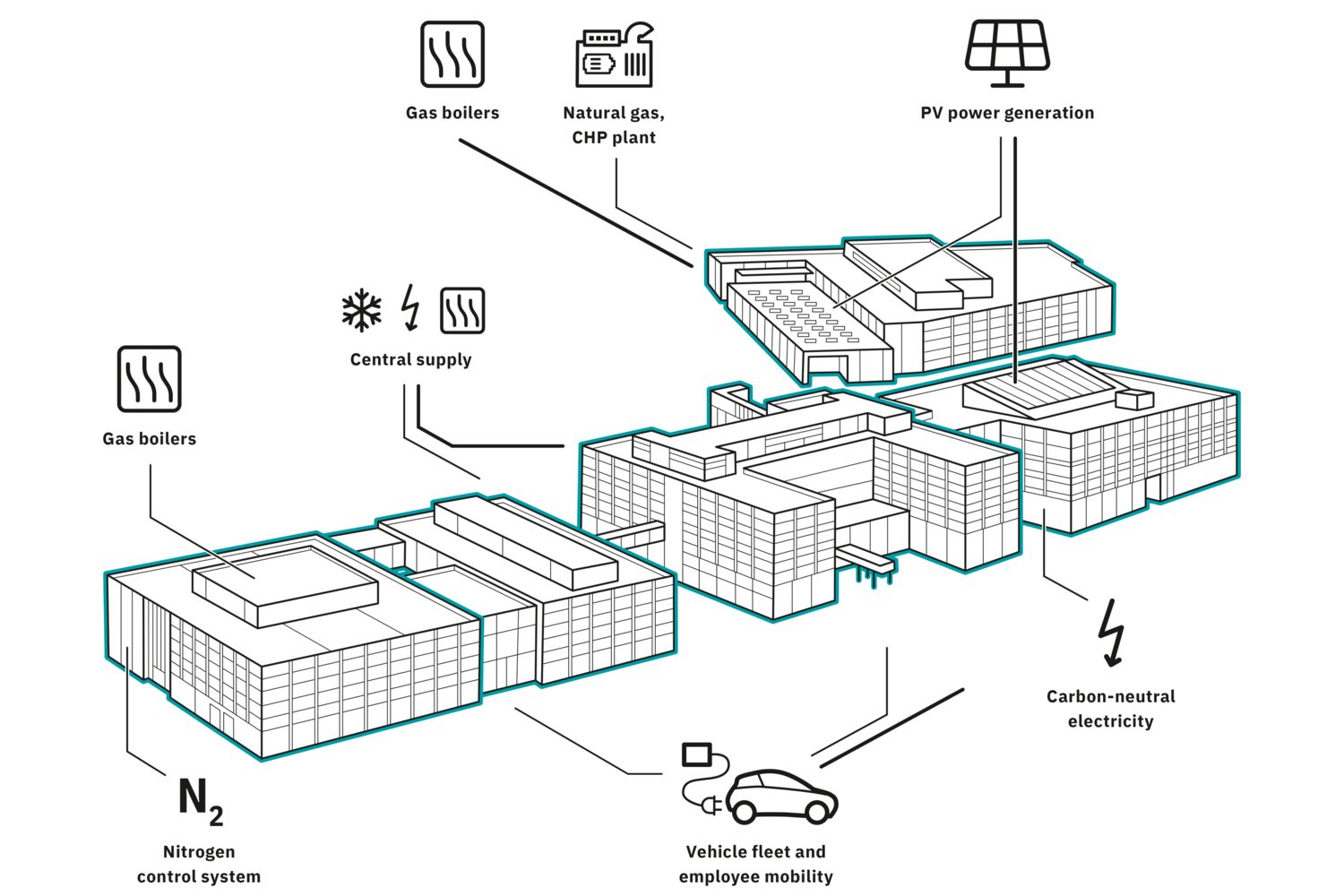

La sostenibilidad es un componente fundamental de la estrategia corporativa de Phoenix Contact. Con la visión de la All Electric Society, Phoenix Contact persigue el objetivo de crear un universo sostenible con soluciones y tecnologías de electrificación, interconexión y automatización. La All Electric Society describe un mundo en el que no solo se genere y utilice de forma constante energía renovable, sino que también se reduzcan las necesidades de energía primaria mediante medidas de eficiencia. La digitalización es un elemento clave de la visión de la All Electric Society. Con el acoplamiento de sectores, los flujos de energía pueden vincularse a través de las fronteras sectoriales y considerarse de forma integral. El objetivo es disponer de energía suficiente en todas partes, en el momento y el lugar adecuados. La interacción inteligente entre producción y edificios en la ubicación de Bad Pyrmont es un ejemplo práctico del acoplamiento de sectores en instalaciones ya existentes.

Optimización energética del centro de producción de Bad Pyrmont

Los datos son de base para una automatización y una interconexión completas. Para que todos los sectores hablen el mismo idioma, se necesita digitalización, interfaces de datos y formatos de datos armonizados que permitan una comunicación unificada entre la tecnología de edificios tradicional y la producción.

Sus ventajas

- Flujos coherentes de datos e información

- Producción segura y eficiente en cuanto a recursos

- Suministro de energía sostenible

- Optimización integral para la protección del clima

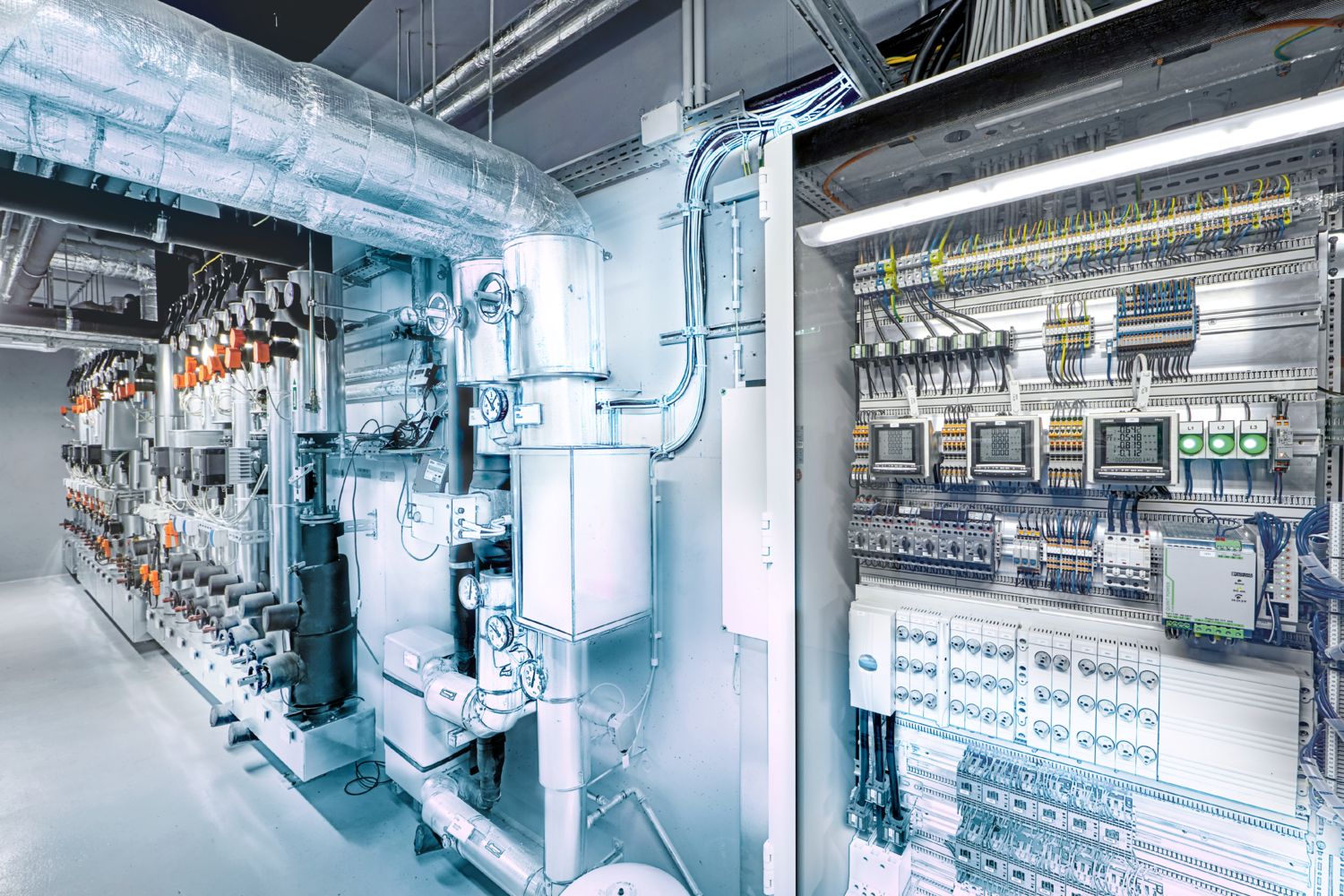

Data Collection Box: la clave está en los datos

La planta de producción de Phoenix Contact en Bad Pyrmont, PLCnext Factory, recopila información a través de las denominadas Data Collection Boxes. Las cajas registran, por ejemplo, el consumo eléctrico o los datos de los sistemas de E/S conectados a entre 15 y 20 sensores por máquina. Los datos se analizan y evalúan mediante el PLCnext Technology Ecosystem abierto y un algoritmo de aprendizaje basado en IA para detectar y rectificar desviaciones como pérdidas de energía en el sistema o anomalías en el proceso.

El ecosistema abierto se combina con el sistema de gestión de edificios basado en IoT

La solución del PLCnext Technology Ecosystem abierto se fusiona con nuestro sistema de gestión de edificios Emalytics basado en IoT, la plataforma para todas las aplicaciones y procesos del edificio. Al tener en cuenta toda la cadena de procesos y la interacción inteligente entre la producción y los edificios, creamos nuevas oportunidades para aumentar el valor añadido e incluso reducir los costes de explotación de los edificios en torno al 50 %. Esta fusión de producción y automatización de edificios implica que las infraestructuras, como sistemas de ventilación, iluminación, agua fría y aire comprimido, solo se ponen a disposición de la producción cuando realmente se necesitan, de forma automatizada y en función de la demanda. Además de la optimización de los datos de consumo, el uso inteligente de las energías renovables en la producción y en el edificio también es muy importante. Combinando el PLCnext Technology Ecosystem abierto, Emalytics y el uso de la arquitectura de microservicios, podemos reaccionar con flexibilidad a los requisitos del futuro. Esto nos sitúa en una posición óptima para alcanzar nuestros objetivos de sostenibilidad y una huella de CO₂ neutra.

Manufacturing X en la fábrica digital

Con el enfoque de Manufacturing X repensamos la fábrica digital: el Asset Administration Shell (ASS), como gemelo digital de Industria 4.0, permite una integración perfecta que incorpora además el estándar de comunicación OPC UA. La arquitectura básica es la misma para todos, además de ser interoperable. De esta forma, se generan funcionalidades comunes, que todos pueden utilizar y que permiten crear un espacio común de datos industriales. Los distintos procesos de aplicación se comunican entre sí a través de interfaces. Para lograrlo, fue necesario trabajar con mucha transparencia dentro de la organización, aprender unos de otros y aprovechar las sinergias. Hemos logrado aumentar nuestra competitividad con esta solución porque destacamos con las innovaciones digitales y el valor añadido de las soluciones y los ecosistemas. Reforzamos nuestra resiliencia gracias a nuestra capacidad de optimización y de reacción ante los problemas. También podemos detectar mejor los requisitos normativos, como la EU Digital Product Passpower o la huella de CO₂, la economía circular o la transparencia en las cadenas de suministro.

Ahorro de aprox. 200 kg de CO₂ al año

La eficacia y la rapidez caracterizan toda la planta de producción, en la que ahora trabajan 550 personas y donde se ensamblan cada día 1,8 millones de componentes. Un factor clave del éxito es la interconexión actual de todas las estaciones de trabajo de PLCnext Factory. El sistema accede a datos en tiempo real y puede recopilar parámetros clave de las líneas de producción, que se utilizan para introducir mejoras. De esta forma, se agregan y analizan unos 2,7 millones de puntos de datos al día, es decir, 270 TB de datos de funcionamiento y proceso al año. En tres años, hemos conseguido aumentar nuestra productividad en un 30 % y, al mismo tiempo, ahorrar en torno a un 30 % de energía. La mejora de la producción permite ahorrar unos 1,5 millones de euros al año. El edificio controla de forma independiente su consumo de energía y ahorra así unos 500 kWh (aprox. 200 kg de CO₂).

Contacto

Productos

¿Aún no ha encontrado el producto adecuado?

Consúltenos. Le asesoraremos y encontraremos juntos la solución óptima.

Conclusión

Perspectivas de un futuro sostenible

Al utilizar nuestros productos y soluciones propios y para la electrificación, interconexión y automatización en nuestra PLCnext Factory, el cliente recibe un producto con una huella de CO₂ demostrablemente inferior. La interacción inteligente entre el edificio y la fábrica también permite una transformación innovadora de todos los comercios hacia una fábrica más sostenible y productiva. Con la confianza, la transparencia de los datos y la flexibilidad como base, las divisiones trabajan a diario en la optimización de las operaciones de eficiencia intersectorial. El sistema de gestión de edificios está conectado al área de producción, así como a la red de carga de la flota eléctrica de la empresa y a un acumulador de baterías que funciona con energía autogenerada. La batería también puede cargarse tomando energía de la red local, pero, en condiciones óptimas, se alimenta de su propia instalación fotovoltaica. En colaboración con los servicios municipales y las plantas de tratamiento de aguas, y aprovechando las sinergias en todo el distrito (p. ej., la red de calefacción), nos acercamos cada día un poco más al objetivo de los 1,5 °C. Al mismo tiempo, ofrecemos a nuestros clientes estas soluciones de eficacia probada para la digitalización de sus propias fábricas, facilitándoles así una prueba de concepto real. La motivación es la capacidad innovadora para lograr la All Electric Society.