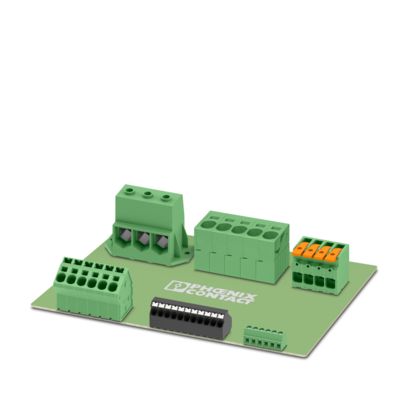

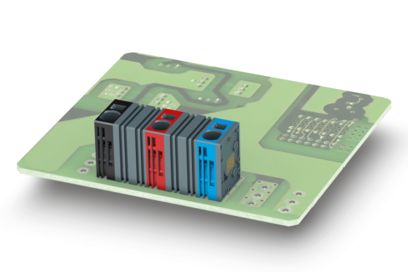

Vorprüfungen für Steckverbinder und Elektronikgehäuse Qualität bereits im Prozess der Entwicklung: In den Laboren von Phoenix Contact kommen moderne Simulationswerkzeuge zum Einsatz, um den Entwicklungsprozess und die Qualität von Anfang an zu optimieren. Vorprüfungen bieten beste Voraussetzungen, um die Langzeitstabilität der Produkte bereits in der Entwicklungsphase zu erproben.

Besprechung eines Prüfungskonzepts

Qualitätsvorausplanung

Die Qualitätsvorausplanung ist eine etablierte Vorgehensweise zur potenziellen Fehlervermeidung und ständigen Verbesserung. In Anlehnung an ISO 9001, TS 16949 und VDA werden zu entwickelnde Produkt- und Prozessmerkmale abgestimmt, Prüfkonzepte unter Berücksichtigung der Prüfmethode und Prüfkennzeichnung erarbeitet sowie Produktvorgaben in Form notwendiger Fertigungsunterlagen festgelegt. Die gewonnenen Erkenntnisse werden kontinuierlich in der Entwicklung neuer Produkte verwendet.

Fehlermöglichkeitsanalyse

Fehlermöglichkeitsanalyse

Produkt- und prozessbezogene Fehlermöglichkeits- und Einflussanalysen werden in interdisziplinären Projektteams durchgeführt. Das Ziel ist, potenzielle Schwachstellen und Risiken zu erkennen, nachzuvollziehen, einzugrenzen und zu eliminieren. Die dabei festgelegten Maßnahmen werden dokumentiert und überwacht. Sie dienen als Grundlage für weiterführende Aktivitäten in der Qualitätsvorausplanung, zur Optimierung der Konstruktion sowie der vorhandenen oder geplanten Fertigungseinrichtungen.

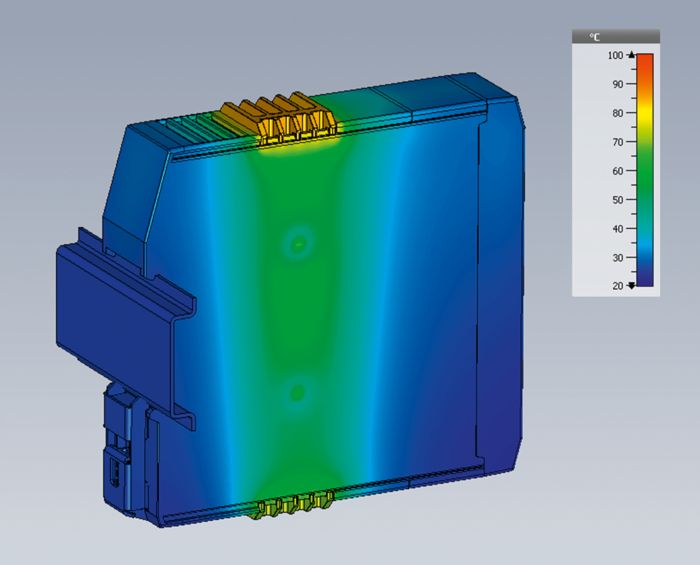

Wärmesimulation eines Elektronikgehäuses der Serie ICS

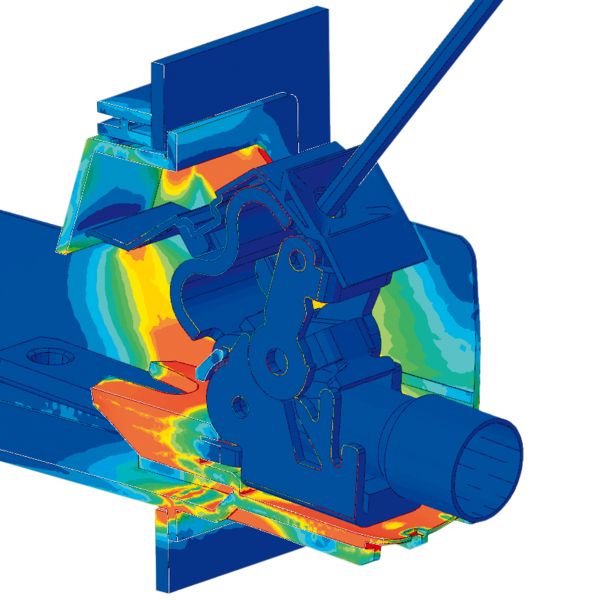

Computergestützte Simulation

Durch die so genannte FEM-Berechnung (Finite-Elemente-Methode) lässt sich evaluieren, ob die für ein Produkt gewählten Materialien und Geometrien den hohen Anforderungen im industriellen Einsatz genügen. Bereits in den ersten Stadien der Entwicklung können somit Optimierungen an den Produkten vorgenommen werden. Die FEM-Analyse erlaubt sowohl die Simulation der Bedienung durch die Anwendenden als auch die Verifikation des erwünschten Langzeitverhaltens.

Entwicklungsteam bespricht Prüfergebnisse

Produkt- und Prozessfreigabe

Durch die strukturierte Produkt- und Prozessfreigabe (PPF-Verfahren) wird die Erfüllung sowohl der in Spezifikationen vereinbarten Kundenanforderungen als auch der entsprechenden Gesetze und Normen nachgewiesen. Die im Rahmen des Verfahrens durchgeführte Freigabe umfasst die Bewertung der Prozesse und Produkte anhand von relevanten Dokumenten, Aufzeichnungen und Mustern. So ist sichergestellt, dass die Voraussetzungen für die Serienlieferung an die Kunden gegeben sind.