Ensayos de materiales En el ámbito de los ensayos de materiales se comprueban las modificaciones de material de las bornas. En el centro de los ensayos de materiales se hallan pruebas de carga más largas en forma de temperaturas más elevadas constantes, formación de líneas de fuga debido a humedad y suciedad, así como un envejecimiento simulado de los materiales.

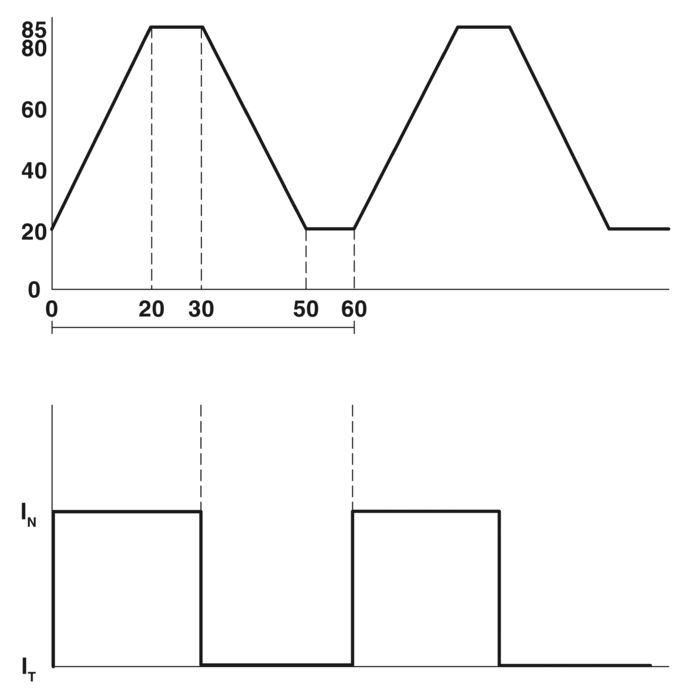

Diagrama de corriente y temperatura con referencia temporal

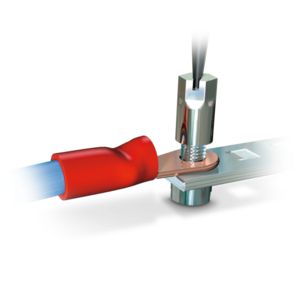

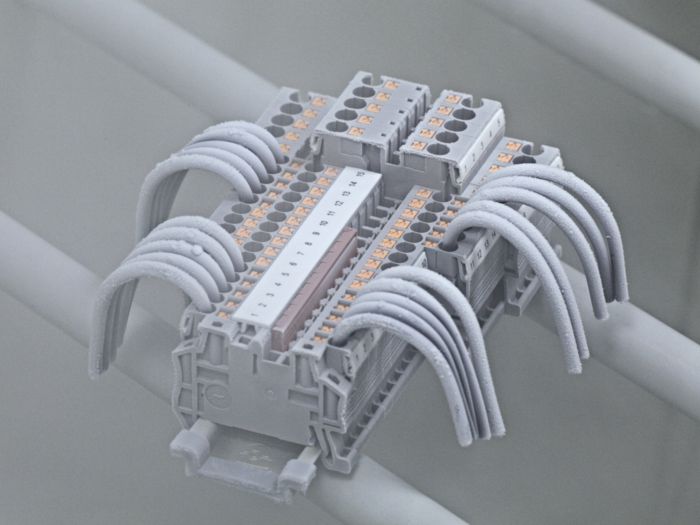

Ensayo de envejecimiento (IEC 60947-7-1/-2)

Desde el punto de vista de los ciclos de vida más largos de bornas para carril, el comportamiento de envejecimiento también juega un papel importante. En este ensayo se verifica la calidad de contacto bajo envejecimiento simulado. Para la simulación de un uso de varios años se montan cinco bornas para carril horizontalmente sobre un raíl y se conectan en serie con conductores de la sección transversal de dimensionamiento. Estando conectadas por un conductor con una longitud mínima de 300 mm, se mide la caída de tensión de cada borna para carril. La temperatura más baja en el armario climático se ajusta a +20°C. Por otro lado, la temperatura superior se ajusta de manera que se alcance la temperatura de servicio máxima permitida (máx. +120 °C) de la pieza de ensayo durante la fase de mantenimiento de 10 minutos. La corriente nominal fluye durante la fase de calentamiento y la fase de pausa a temperatura máxima. De esta manera, se alcanza la temperatura de servicio máxima admisible de la pieza de ensayo (máx. +130 °C). A continuación, sigue la fase de enfriamiento. La caída de tensión se mide tras cada 24 ciclos en estado enfriado (aprox. +20 °C). El ensayo contiene en total 192 ciclos. La caída de tensión no puede sobrepasar al inicio del ensayo 3,2 mV, y durante o después del ensayo, 4,8 mV y/o 1,5 veces el valor medido después de 24 ciclos. Las bornas para carril de Phoenix Contact se han construido para una duración extrema, también bajo condiciones de temperatura adversas. Los plásticos y las piezas metálicas ofrecen suficientes márgenes de seguridad.

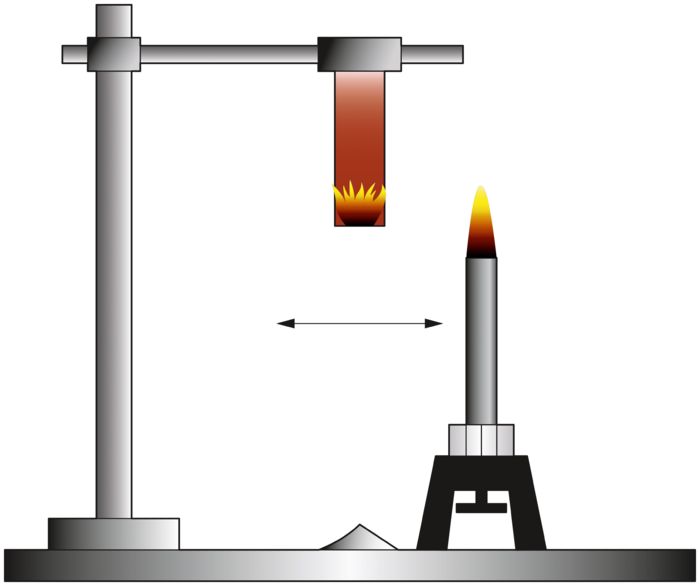

1: Radiador de calefacción, 2: Llama, 3: Muestra de plástico

Protección contra incendios (EN 45545-2)

Desde marzo de 2013, la norma EN 45545-2 sustituye a las normas nacionales de protección contra incendios de vehículos ferroviarios. La versión actual de EN 45545-:2013+A1:2015 establece los requisitos de reacción al fuego de los materiales y componentes. Con el fin de cualificar los plásticos para clases de servicio y construcción concretas de vehículos ferroviarios, sobre la base de distintos métodos de ensayo para determinar los niveles de peligro, la norma describe los denominados Hazard Levels (HL). En este sentido, HL 3 corresponde a los máximos requisitos. Para la cualificación de plásticos destinados a aplicaciones electrotécnicas se llevan a cabo los siguientes ensayos:

- Índice de oxígeno según la norma DIN EN ISO 4589-2

- Formación de gas de combustión según EN ISO 5659-2 (25 kW/m²)

- Toxicidad del gas de combustión NF X70-100-2 (600 °C)

- Ensayo de llamas pequeñas verticales según EN 60695-11-10

Las poliamidas no reforzadas con clase retardante de llama UL 94 V0 utilizadas en las bornas para carril de Phoenix Contact cumplen los requisitos más exigentes. Cumplen con la clase de retardante de llama HL3 según las pruebas descritas en los bloques de requisitos R22, R23, R24 y R26.

Ensayo según UL 94

Clasificación de combustibilidad (UL 94)

El estándar UL 94 describe los ensayos de combustibilidad, que han obtenido especial importancia para la electrotecnia. El punto más importante es la reacción al fuego. La clasificación se realiza en UL 94 HB (Horizontal Burn) o UL 94 V (Vertical Burn). De la estructura del ensayo se deduce que las calificaciones UL-94-V0/1/2 poseen un valor superior a la calificación UL-94HB.

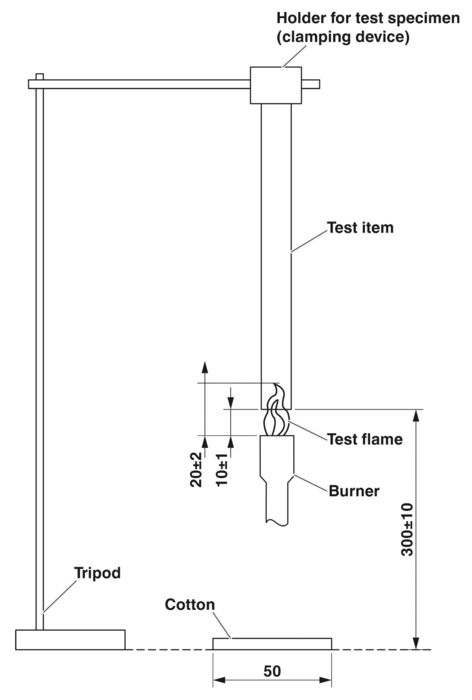

UL 94 V0/1/2

Después del acondicionamiento, la barra de prueba se sujeta en vertical y se flamea varias veces, 10 s cada vez. Entre llama y llama, se mide el tiempo que la barra de prueba tarda en apagarse. A continuación, se evalúan los tiempos de poscombustión y el comportamiento de goteo. El plástico utilizado para la borna para carril de Phoenix Contact cumple los criterios de calidad para la clasificación como material V0.

Valores de prueba de la clasificación de combustibilidad

Valores de ensayo para las clasificaciones de materiales V0, V1 y V2.

|

Clasificación de los materiales

V0 |

Clasificación de los materiales

V1 |

Clasificación de los materiales

V2 |

|

|---|---|---|---|

| Criterios | |||

| Tiempo de postcombustión con llama de una sola pieza de ensayo (t1 y t2) | ≤10 s | ≤30 s | ≤30 s |

| Tiempo total de postcombustión con llama de un conjunto de piezas de ensayo tras el acondicionamiento correspondiente (tf ) | ≤50 s | ≤250 s | ≤250 s |

| Tiempo de postcombustión con llama más tiempo de incandescendia posterior de cada pieza de ensayo individual después de la segunda llama (t2 más t3) | ≤30 s | ≤60 s | ≤60 s |

| ¿Puede producirse una postcombustión o incandescencia posterior de una sola pieza de ensayo hasta el soporte? | no | no | no |

| ¿Puede producirse la ignición de la base de algodón por partículas o gotas incandescentes? | no | no | sí |

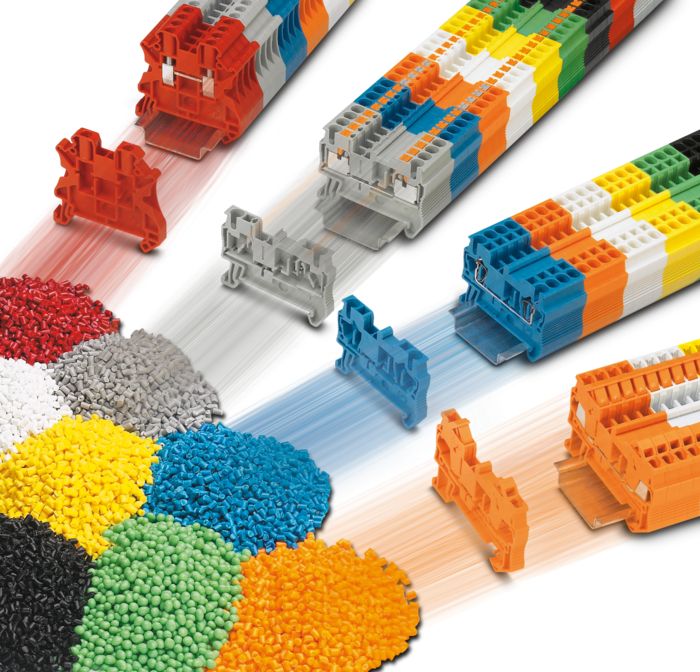

Granulado de plástico de poliamida PA 6.6 utilizado con frecuencia en las bornas

Valor calorífico (DIN 51900-2/ASTME 1354)

La carga calorífica se define como la cantidad de energía liberada en un incendio sobre una superficie determinada. El valor de la carga calorífica se expresa habitualmente en MJ/m². El valor se calcula a partir del valor calorífico de una sustancia y del factor de combustión (DIN 18230-1). Cuanto mayor es el valor calorífico y la presencia de una sustancia, más grande es la cantidad de energía liberada en un incendio. En consecuencia, aumenta la carga de fuego posible. Esto se aplica a todos los componentes instalados en la aplicación considerada. Los valores caloríficos de las poliamidas, como la PA 6.6, son relativamente elevados (a modo de comparación: el valor calorífico del gasóleo de calefacción es de aproximadamente 44 MJ/kg). De ahí que se incluyan cada vez más los valores caloríficos de bornas para carril en la determinación de la carga calorífica. En la siguiente tabla se indican los valores caloríficos de los plásticos utilizados en Phoenix Contact según la norma DIN 51900-2 y la norma ASTM E 1354. Para el cálculo de la carga calorífica de los módulos individuales, el valor calorífico de la poliamida correspondiente tiene que multiplicarse por el peso de los componentes y el número de artículos incorporado. La emisión de calor se registra en el calorímetro de cono según la norma ISO 5660-1 para materiales plásticos.

Valores caloríficos de los tipos de plástico más utilizados

Visión general de los tipos de valor calorífico medios de PA6.6 V0 y V2 según DIN 51900-2 y ASTM E 1354.

| DIN 51900-2 | ASTM E 1354: | |

|---|---|---|

| Tipo de plástico | ||

| Poliamida 6.6 V0 | aprox. 30 MJ/kg | aprox. 22 MJ/kg |

| Poliamida 6.6 V2 | aprox. 32 MJ/kg | aprox. 24 MJ/kg |

| Comparación: fueloil | - | aprox. 44 MJ/kg |

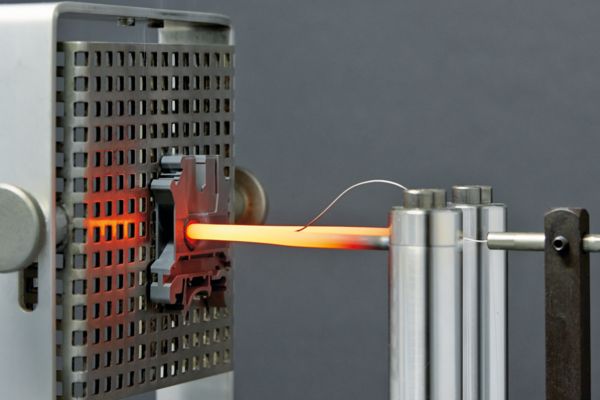

Ensayo de filamento incandescente

Ensayo de filamento incandescente (IEC 60695-2-11)

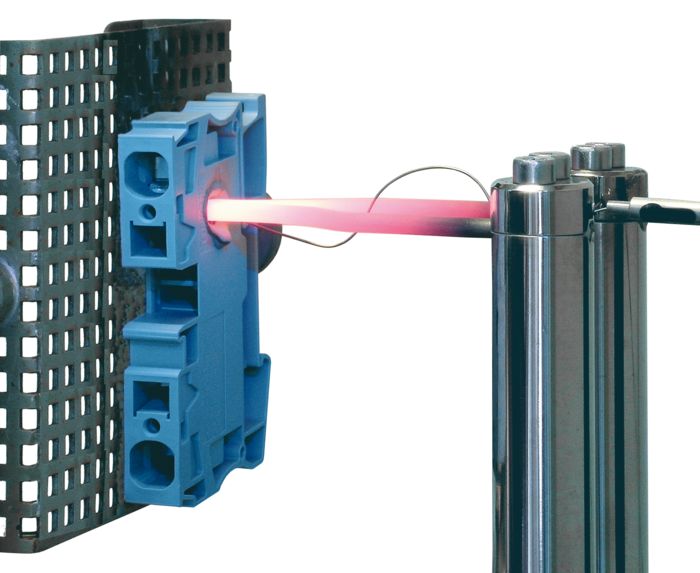

En caso de sobrecarga, las piezas metálicas bajo tensión de la borna para carril o los conductores conectados pueden calentarse mucho. Este calor adicional también actúa sobre la carcasa de plástico. Para simular esta fuente de peligro, se calienta un filamento incandescente a una determinada temperatura (+550 °C, +650 °C, +750 °C, +850 °C o +960 °C) en componentes de electrotecnia. A continuación, se presiona el filamento en ángulo recto con una fuerza de 1 N sobre el punto más delgado de la pieza de ensayo, como se muestra en la figura.

El ensayo se considera superado si se obtienen los siguientes resultados:

- Si durante la prueba no se genera ninguna llama o proceso incandescente

- Si las llamas o procesos incandescentes se apagan en los 30 segundos posteriores a la retirada del filamento incandescente

- Si la base del papel de seda dispuesto debajo del filamento incandescente no se inflama por la caída de gotas en combustión

Las poliamidas utilizadas por Phoenix Contact como material de carcasa cumplen los requisitos del ensayo de filamento incandescente a +960 °C (nivel de temperatura máximo).

Ignífugo sin halógenos (DIN EN ISO 1043-4)

Uno de los principales riesgos del uso de plásticos en la tecnología de conexión es su inflamabilidad. En particular en caso de fallo eléctrico, existe la posibilidad de que se superen las temperaturas de ignición de la poliamida (PA 6 y PA 6.6) o del policarbonato (PC). Para evitar un incendio, se prescribe una baja inflamabilidad y un comportamiento autoextinguible del plástico, lo que puede lograrse con tres tipos de retardantes de llama:

- Compuestos orgánicos halógenos (por ejemplo, flúor, cloro, bromo, yodo)

- Sustancias inorgánicas (por ejemplo, aluminio, oxihidrato de magnesio, borato de zinc)

- Material ignífugo a base de fósforo o melamina

Una propiedad de los compuestos halógenos es su capacidad para romper las reacciones en cadena del plástico. Sin esta propiedad, no se detendría un posible proceso de combustión. Sin embargo, por desgracia, estas sustancias son muy tóxicas y, en caso de incendio, desprenden humos extremadamente tóxicos. Por lo tanto, también están prohibidos en muchas aplicaciones según el Reglamento RoHS. Cuando se exponen al calor, las sustancias inorgánicas tienden a desprender agua, enfriando así la superficie. De este modo, se reduce la temperatura de ignición en la zona del incendio y se ralentiza el proceso de combustión. Sin embargo, para que la protección contra incendios sea eficaz, es necesario añadir una alta proporción de estas sustancias al plástico. Esto va en detrimento de las propiedades mecánicas. Por tanto, solo quedan los aditivos ignífugos que contienen fósforo o melamina. Estos aditivos pueden contrarrestar un posible incendio mediante la carbonización de la superficie o a través de una especie de espuma. Así, se ralentiza el suministro de oxígeno al foco directo del incendio. Se puede lograr un efecto eficaz incluso con cantidades relativamente pequeñas en la poliamida. Las bornas para carril del sistema CLIPLINE complete se fabrican con poliamida con la clasificación de protección contra incendios UL 94 V0. Para los productos ignífugos, se utiliza el cianurato de melamina. Por consiguiente, en relación a los sistemas ignífugos, las bornas para carril de Phoenix Contact están libres de halógenos, íntegramente y sin excepción.

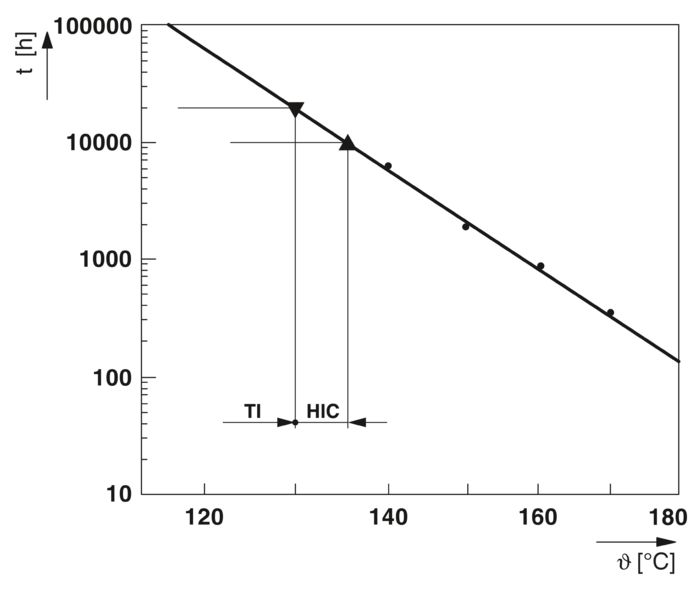

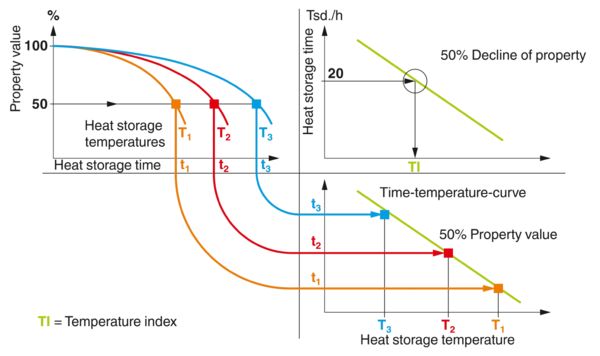

Diagrama de extrapolación del valor de TI y HCI

Características de los materiales aislantes, IT (IEC 60216-1)

En la prueba correspondiente, se simula un aumento de la carga térmica en la borna durante un período de tiempo más largo. Para ello, se considera el comportamiento de los plásticos a temperaturas que aumentan de forma constante en lo que respecta a la resistencia a la tracción (flexibilidad mecánica). La norma exige al menos tres, pero preferiblemente cuatro, series de medición de temperatura diferentes en una muestra. La resistencia a la tracción se mide antes y después del almacenamiento durante 500 h–5000 h, según la especificación, y el resultado se extrapola a 10.000 h (HCI) y 20.000 h (TI). A tal efecto, se registra la temperatura a la que, después de las mencionadas 20.000 horas, se ha reducido a la mitad la resistencia a la tracción. La norma IEC 60216 indica el IT como índice de temperatura que permite hacer una afirmación sobre la vida útil mecánica de plásticos sometidos a una carga térmica.

Valores TI según UL 94 V2: +105 °C

Valores TI según UL 94 V0: +125 °C

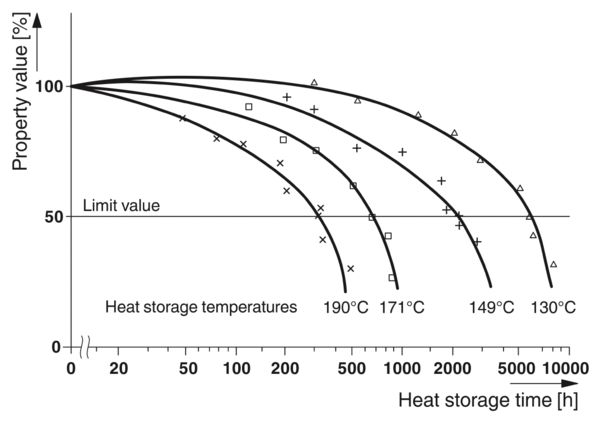

Diagrama para determinar la temperatura

Características de los materiales aislantes RTI (UL 746 B)

En los ensayos descritos a continuación se simula una carga elevada de temperatura de la borna para carril durante un periodo prolongado. Para ello, se evalúan varias temperaturas de ensayo diferentes en relación con un 50 % de pérdida de resistencia del aislamiento (cuadrante I: caliente, templado, frío). Los tiempos de almacenamiento hasta que se produce la caída del 50 % se representan a continuación en función de as correspondientes temperaturas de almacenamiento (cuadrante IV). De esta forma, se obtiene una curva tiempo-temperatura (cuadrante III.). A partir de esta curva se puede obtener un valor de temperatura de resistencia de aislamiento (RTI). Este valor se corresponde entonces con un periodo de 20.000 h con una pérdida de propiedades del 50 %. En la norma UL 746 B se indica un índice de temperatura para las diferentes clases de inflamabilidad de la poliamida. Este índice permite determinar la vida útil eléctrica.

UL 746 B (Valor RTI)

El valor RTI indica la máxima temperatura de uso antes de que en determinadas condiciones de ensayo se produzca una descarga disruptiva eléctrica. Las poliamidas empleadas por Phoenix Contact se clasifican como sigue: UL 94 V2 = +125 °C | UL 94 V0 = +130 °C.

Diagrama para deducir el valor de la temperatura en función de la resistencia de aislamiento

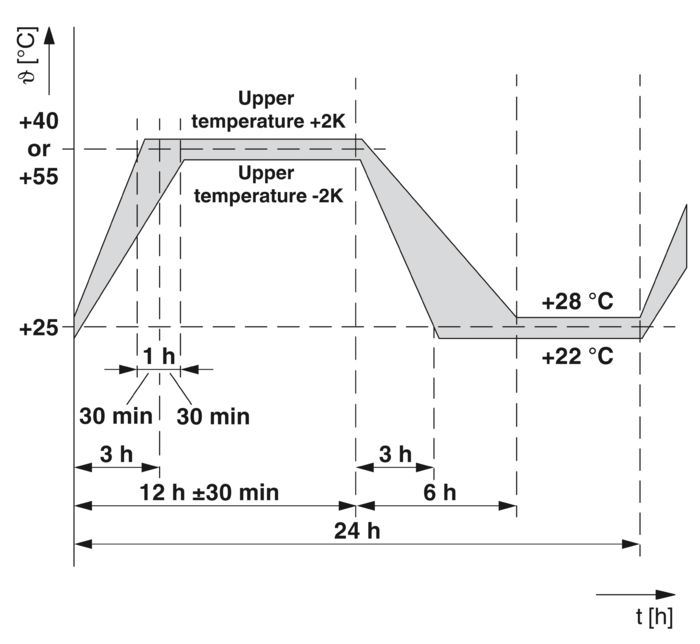

Ciclo de temperatura del ensayo climático

Ensayo climático: calor húmedo - cíclico (IEC 60068-2-30)

La humedad depende de la temperatura y la presión atmosférica. Cuanto más caliente esté el aire, más humedad puede absorber. Una humedad del 100 % indica la máxima saturación de vapor de agua en el aire a la temperatura correspondiente. El ensayo aquí descrito incluye uno o más ciclos de temperatura con una humedad elevada (de > 90 a 100 % con una temperatura de +40 °C o +55 °C). Las carcasas de bornas suelen ser de poliamida. Estos plásticos absorben agua de forma proporcional y, así, cambian también su elasticidad. Las poliamidas PA6 y PA66 pueden absorber valores de humedad superiores al ocho por ciento de su peso cuando se almacenan en agua a unos +80 °C durante varios días. La absorción de humedad también se asocia a un cambio de las dimensiones por el "hinchamiento". En condiciones climáticas reales, la poliamida absorbe aproximadamente entre un 2 y un 4 % de humedad, con un cambio de longitud de entre el 0,6 y el 0,8 %. Tras los ciclos de ensayo, se debe garantizar el asiento correcto, la operatividad y el funcionamiento de las bornas mediante una prueba de aislamiento y una prueba de asiento del conductor.

En el grado de inspección A, las bornas se someten a dos ciclos a +40 °C.

En el grado de inspección B, las bornas se someten a un ciclo a +55 °C.

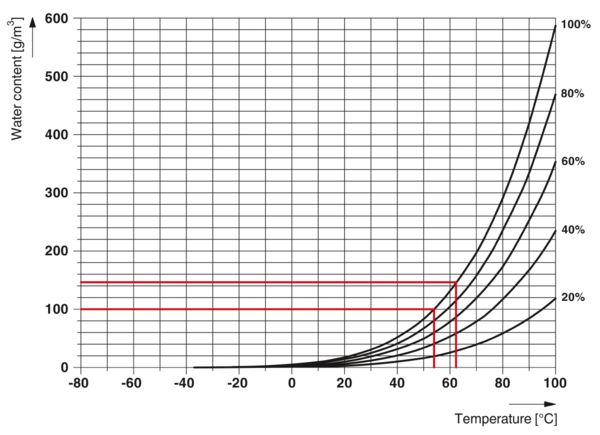

Diagrama del contenido de agua en relación con la temperatura

Absorción de humedad de la poliamida en el clima interior

La tabla muestra la absorción de humedad de la poliamida a temperatura ambiente (+23 °C, 50 % de humedad).

| PA 6 | PA 6.6 | |

|---|---|---|

| Contenido de fibra de vidrio | ||

| Sin contenido de fibra de vidrio | 3 % | 2,5 % |

| 15 % | 2,6 % | 2,2 % |

| 25 % | 2,2 % | 2,1 % |

| 30 % | 2,1 % | 1,7 % |

Armario climático

Ensayo climático calor seco (IEC 60068-2-2)

El siguiente ensayo de calor seco se utiliza para evaluar la idoneidad de un componente para su funcionamiento, almacenamiento o transporte a alta temperatura.

Se distingue entre las piezas de ensayo que emiten calor y las que no lo hacen. Las bornas pertenecen a estas últimas y, por lo tanto, se someten al escenario de ensayo Bb (con cambio gradual de temperatura). Los grados de intensidad se definen según la temperatura de tensión y su duración. En el caso de las bornas, debe garantizarse posteriormente un ajuste y funcionamiento adecuados con una prueba de aislamiento y un ensayo de asiento del conductor.

El grado de intensidad de las bornas de Phoenix Contact es de +85°C y 168 h.

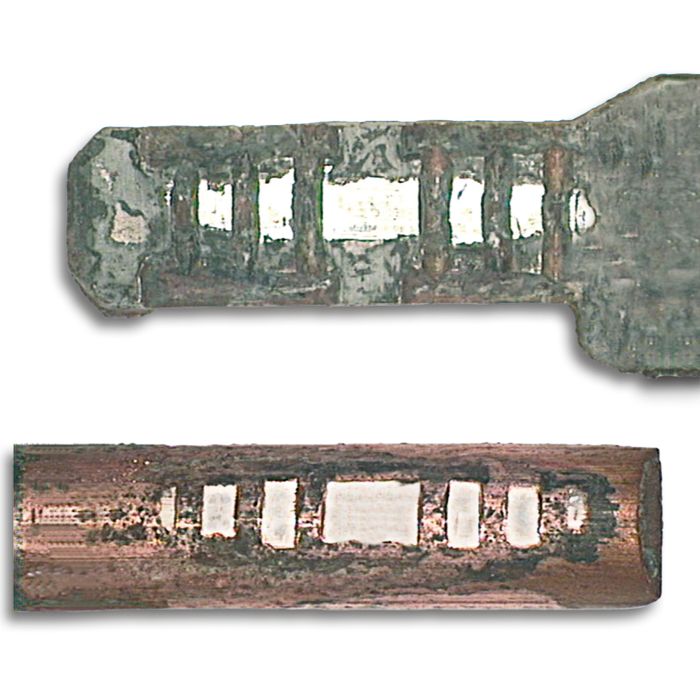

Zona de contacto de una borna de tornillo tras el proceso de ensayo

Ensayo de corrosión (DIN 50018)

El papel clave de las piezas metálicas de las conexiones eléctricas es especialmente evidente en los entornos agresivos. Las zonas de contacto sin corrosión son un requisito para las conexiones potentes y de baja impedancia. Este proceso de prueba describe un ensayo de corrosión en climas de agua condensada con atmósfera con dióxido de azufre. En ellos, se forman compuestos ácidos < pH 7 que corroen las superficies metálicas. En una cámara de prueba se introducen dos litros de agua destilada y un litro de gas SO2. A una temperatura de prueba de +40 °C se forma ácido sulfuroso en el transcurso del ensayo (H2SO3). Después de un tiempo de prueba de ocho horas, las piezas de ensayo se secan durante 16 horas con la puerta abierta. Para representar con más precisión la influencia del ensayo de corrosión sobre los puntos de contacto, al finalizar el ensayo, además de la inspección visual de las piezas de ensayo, se realizan mediciones de la resistencia de contacto. Las bornas para carril de Phoenix Contact generan conexiones estancas a los gases de alta calidad, que no pueden dañarse por efecto de medios agresivos.

Ensayo de niebla salina de borna PT

Ensayo de corrosión de niebla salina (IEC 60068-2-11/-52)

Especialmente en la construcción naval y en aplicaciones en alta mar, los componentes técnicos tienen que funcionar permanentemente en atmósfera corrosiva. El contenido de sal del aire y la elevada humedad del aire exigen altos requisitos en cuanto a las piezas metálicas empleadas. Basándose en la norma arriba mencionada, se puede simular la carga en clima marítimo. La estabilidad de las piezas metálicas y la protección anticorrosión se verifica mediante niebla salina en atmósfera corrosiva. A tal efecto, las piezas de ensayo se colocan en la cámara de prueba y se pulverizan con dosificación fina con una solución de cloruro sódico del 5 % (NaCl; valor pH 6,5-7,2) con una temperatura de +35 °C durante 96 horas. Para evaluar mejor la influencia en los puntos de contacto, se lleva a cabo una prueba eléctrica tras finalizar el ensayo, además de la inspección visual de las piezas de ensayo. Las bornas de Phoenix Contact de todas las tecnologías de conexión crean conexiones estancas al gas, por lo que los puntos de contacto están protegidos contra la corrosión incluso en condiciones climáticas extremas.

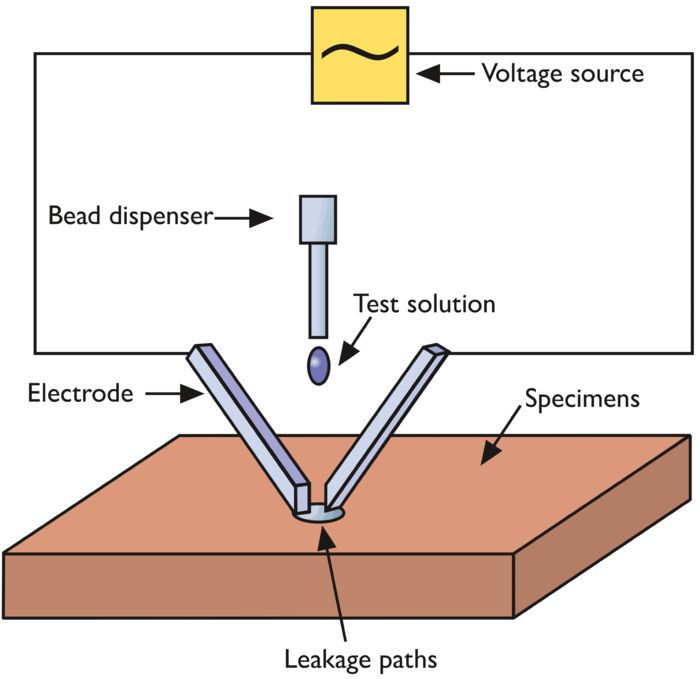

Esquema del ensayo

Formación de líneas de fuga (CTI) (IEC 60112)

La humedad y la suciedad favorecen la aparición de líneas de fuga en la superficie del plástico. La formación de líneas de fuga es la formación de conexiones conductivas entre potenciales contiguos. Se tiene en cuenta la dependencia de los potenciales respecto a su diferencia de tensión bajo influencias electrolíticas. El valor CTI de un plástico indica en qué grado se evita esta formación de líneas de fuga. Dos electrodos de platino se colocan sobre una pieza de ensayo de 20 mm x 20 mm x 3 mm a una distancia de 4 mm. Se aplica una tensión de prueba según la especificación normativa a los dos electrodos. A continuación, a través de un dispositivo con una solución electrolítica, cae una gota sobre los electrodos cada 30 segundos. La prueba evalúa el valor máximo de tensión sin un flujo de corriente > 0,5 A. Los plásticos empleados por Phoenix Contact están clasificados con un valor CTI de 600 en la categoría de tensión de prueba máxima.

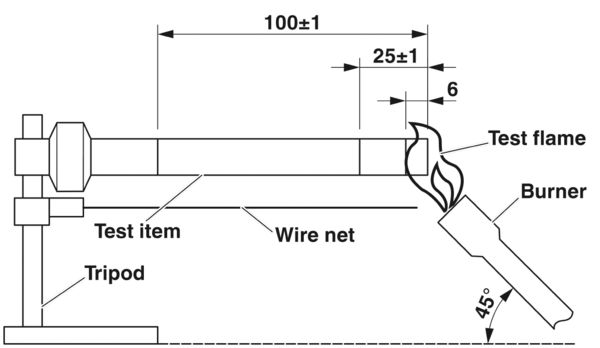

Ensayo de llama de aguja

Ensayo de la llama de aguja (IEC 60947-7-1/-2)

Un criterio importante para el uso de bornas para carril es la reacción al fuego en contacto directo con una fuente de ignición. Estas fuentes de ignición flagrantes pueden ser p. ej. arcos voltaicos en una línea de fuga. Las bornas no deben favorecer o acelerar incendios y los plásticos tienen que reaccionar de forma autoextinguible. Con este ensayo de incendio se simula el comportamiento de los bloques frente a una fuente de ignición externa que incide directamente sobre estas desde el exterior. En el ensayo se alimenta una llama libre con gas butano a un ángulo de 45° durante 10 segundos en un borde o superficie de la pieza de ensayo (véase figura). A continuación, se observa el comportamiento de la pieza de ensayo sin fuente de

ignición. El ensayo se considera aprobado si las llamas y/o procesos incandescentes se extinguen en los 30 segundos posteriores a haber retirado la llama y si la base del papel de seda dispuesto debajo de la pieza de ensayo no se inflama por la caída de gotas en combustión. Todas las bornas para carril de Phoenix Contact superan la prueba de llama de aguja por el empleo de plásticos de alta calidad y por la estructura de construcción.

Protección contra la corrosión de la superficie (ISO 4042, EN 12450)

Para garantizar unas propiedades eléctricas o mecánicas estables a largo plazo, las superficies metálicas de la tecnología de conexión industrial precisan una buena protección contra la corrosión. Muchos de los componentes se utilizan también en condiciones agresivas, por ejemplo, en la industria de procesos o en aplicaciones en alta mar. Los valores de fricción y la prevención de la corrosión también desempeñan un papel importante en el ámbito de las conexiones por tornillo. Las bornas son productos duraderos con ciclos de vida de varias décadas. Por ello, Phoenix Contact protege contra la corrosión las piezas metálicas incorporadas en las bornas. En todas las tecnologías de conexión con resortes de contacto se utilizan materiales de resorte fabricados con aceros para resortes de alta aleación y anticorrosivos. Las superficies de los componentes ferrosos están pasivadas por una capa gruesa según la norma DIN ISO 4042. En el caso particular de los materiales de cobre, la posible formación de filamentos de estaño se contrarresta eficazmente con un proceso de niquelado según la norma EN 12540. Los sistemas de protección contra corrosión no perjudican a la resistencia de paso eléctrica de todas las bornas entre el conductor y la barra colectora.

| Protección | Norma | Sistema de protección | Grosor de capa | |

|---|---|---|---|---|

| Material | ||||

| Hierro | Cinc | DIN EN 12329 | Pasivación de capa gruesa o revestimiento de cromato azul | 5 μm … 8 μm |

| Cobre | Níquel | DIN EN 12540 | Sulfato de níquel | 3 μm … 5 μm |

| Cobre | Estaño | DIN 50965 | 2 μm ... 3 μm capa de barrera de níquel + capa de estaño | 4 μm … 8 μm |

1: Radiador de calefacción, 2: Llama, 3: Muestra de plástico

Combustibilidad de la superficie (ASTME 162 (NFPA 130))

Para la valoración de la combustibilidad de la superficie y la propagación de llama de plásticos se determina, según ASTM E 162, el denominado "índice de propagación de llama" (Flame Spread Index). A tal efecto, se radia una muestra con una fuente de calor y se enciende con una llama libre. Durante la prueba se determina el tiempo en el que el frente de la llama alcanza dos puntos de medición separados. A partir del resultado de este tiempo de propagación de las llamas y un factor de generación de calor calculado se obtiene el índice de propagación de llama (Flame Spread). Además, en la prueba se observa y evalúa el comportamiento de goteo del plástico. En América, el Flame Spread Index máximo debe ser de 35. Las bornas para carril de Phoenix Contact alcanzan un valor de 5 y no gotean. Es decir, el valor se encuentra por debajo de los valores máximos admisibles por la "Federal Railroad Administration (FRA)" (Administración Federal de Ferrocarriles) del Departamento de transportes estadounidense.

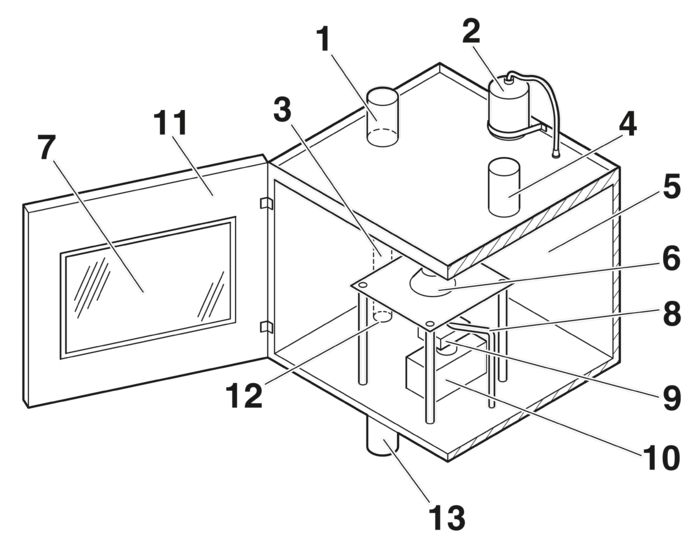

Ensayo de formación de gas de combustión

Formación de gas de combustión (EN ISO 5659-2)

La norma EN ISO 5659-2 describe un método para evaluar la generación de humo de un material en caso de incendio por calor radiante adicional. El ensayo se realiza con un total de seis muestras que, no obstante, se procesan de forma individual en una cámara de ensayo con cierre hermético. Las muestras deben ser cuadradas (75 mm x 75 mm), con una superficie plana y con un grosor que no supere los 25 mm. Se envuelven con papel de aluminio dejando libre solo la parte superior de una superficie de tensión de 65 mm x 65 mm. Para el ensayo, la muestra se fija horizontalmente en un soporte y su superficie se expone a una radiación de 25 kW/m² durante 10 minutos. La prueba se realiza en tres muestras sin llama piloto y en tres con llama piloto. La densidad óptica del humo se mide fotométricamente. En primer lugar, se miden en mV los cambios de valor del haz de luz concentrado que incide en un fotosensor. (Cantidad total de luz = 100 %, oscuridad = 0 %).

Los valores determinados se convierten mediante la siguiente fórmula y se indican como densidad de humos:

Dsmax = 132 * log 10/100 Tmin

Descripción de la imagen: 1. Sistema óptico de medición 2. Regulador de presión 3. Recorrido de la luz 4. Abertura superior de entrada de aire (zona superior) y abertura inferior de salida de aire, conectada al extractor (en la parte inferior) 5. Cámara 6. Dispositivo de calentamiento esférico 7. Ventana 8. Quemador de llama piloto 9. Muestra en el portamuestras 10. Balanza 11. Puerta con cierre 12. Ventana óptica 13. Fuente de luz

Formación de gas de combustión (ASTM E 662 (NFPA130))

La norma ASTM E 662 prescribe la valoración de la densidad óptica del humo durante un incendio con llama y/o un incendio sin llama. Para ello se observa la transparencia porcentual en relación con el volumen de la cámara de combustión. Se proporciona una pieza de ensayo en una cámara de densidad de humo definida. La pieza de ensayo se irradia con un calor de 2,5 W/cm². A continuación, se simulan los siguientes procesos durante 20 minutos:

- Combustión con llama abierta

- Incendio sin llama (prevención de llama abierta)

Los valores límite de la densidad óptica del humo se registran tras 1,5 y 4 minutos.

- Densidad óptica específica del humo (Ds 1,5), valor límite 100

- Densidad óptica específica del humo (Ds 4), valor límite 200

- Densidad de humo máxima (Dm) durante 20 minutos

Las poliamidas utilizadas para las bornas para carril de Phoenix Contact cumplen, según ASTM E 662, todos los requisitos de la Administración Federal de Ferrocarriles (FRA) del Departamento de transportes estadounidense.

Toxicidad del gas de combustión (NF X70-100-2 (600 °C))

La norma NF X70-100:2006, que forma parte de los bloques de requisitos R22 y R23 de la norma EN 45545-2:2013+A1:2015, describe un procedimiento para comprobar la toxicidad del humo de un material en caso de incendio. En esta prueba, se descompone térmicamente 1 g del material de ensayo a +600 °C en un tubo de cuarzo en condiciones definidas (caudal de aire de 120 L/min durante 20 minutos) y en ausencia de oxígeno. A continuación, se recogen y analizan los gases de combustión. Para ello, los gases de combustión resultantes pasan por botellas de lavado llenas con un líquido de absorción de manera que permanezcan en dicho líquido. Posteriormente, se realizan análisis químicos por vía húmeda de los ácidos de haluro de hidrógeno ácido clorhídrico (HCl), bromuro de hidrógeno (HBr), ácido cianhídrico (HCN) y ácido fluorhídrico (HF), así como para los óxidos de nitrógeno (NOX) y el dióxido de azufre (SO₂) y se determinan sus concentraciones. Los gases de combustión monóxido de carbono (CO) y dióxido de carbono (CO₂) se determinan mediante espectroscopia IR. La toxicidad de los gases de combustión de un material está representada por el índice de toxicidad convencional CITNLP, que se determina a partir de la relación entre los componentes del gas medidos (ci) y las concentraciones de referencia prescritas (Ci):

CIT NLP = c1/C1 + c2/C2 + c3/C3 + c4/C4 + c5/C5 + c6/C6 +c7/C7 +c8/C8

| Concentración de referencia [mg/m³] | |

|---|---|

| Componentes de gas | |

| Dióxido de carbono (CO₂) | 72.000 |

| Monóxido de carbono (CO) | 1.380 |

| Ácido fluorhídrico (HF) | 25 |

| Ácido clorhídrico (HCI) | 75 |

| Ácido bromhídrico (HBr) | 99 |

| Ácido prúsico (HCN) | 55 |

| Dióxido de azufre (SO2) | 262 |

| Óxido de nitrógeno NOx | 38 |

Toxicidad del gas de combustión (SMP 800 C)

La SMP 800 C describe valores máximos admisibles de gases de combustión tóxicos durante la quema de un plástico. En comparación con la BSS 7239 (Boeing Standard), esta norma describe un procedimiento de medición más exacto para la determinación cualitativa y cuantitativa de gases de combustión tóxicos. Para ello, se toman seis litros de gas de combustión de la cámara NBS (Oficina Nacional de Normas) durante el ensayo ASTM E-662 entre el 4.º y el 19.º minuto y se lleva a cabo el análisis. Valores límite de la SMP-800-C de gases de combustión tóxicos en ppm:

- Monóxido de carbono (CO) 3500

- Dióxido de carbono (CO₂) 390.000

- Óxido de nitrógeno (NOX) 3100

- Dióxido de azufre (SO₂) 3100

- Ácido clorhídrico (HCl) 3500

- Ácido bromhídrico (HBr) 3100

- Ácido fluorhídrico (HF) 3100

- Ácido prúsico (HCN) 3100

Las poliamidas empleadas por Phoenix Contact se sitúan muy por debajo de las concentraciones críticas.

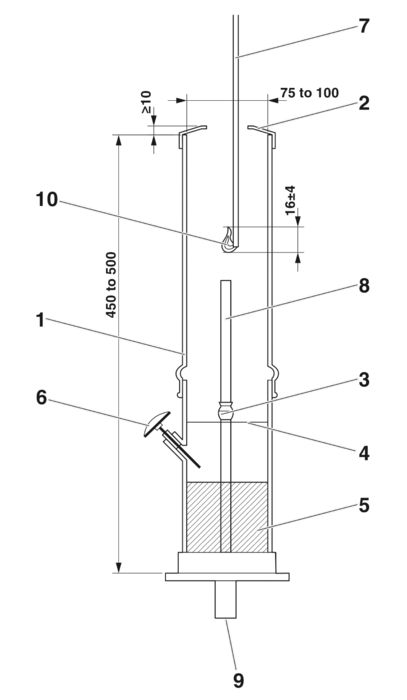

Estructura del ensayo

Índice de oxígeno (DIN EN ISO 4589-2)

La norma DIN EN ISO 4589-2 describe un ensayo para evaluar la reacción al fuego en plásticos con un índice de oxígeno (OI). En el caso de los plásticos, como los utilizados en la industria eléctrica, se utilizará para los ensayos un tamaño de hoja con una longitud de 70 a 150 mm, una anchura de 6,5 mm (±0,5 mm) y un grosor de 3 mm (±0,25 mm). Esta placa se monta verticalmente en un cilindro de vidrio, fluye con una mezcla de oxígeno y nitrógeno, y se enciende en el borde superior con una llama de gas propano. Posteriormente, se analiza el comportamiento de la combustión con diferentes contenidos de oxígeno del gas circundante. Se aplica una llama hasta 30 s y, a continuación, se realiza una pausa de 5 s. La llama se repite en pasos de 5 segundos hasta que se quema la superficie de la muestra. El objetivo es un tiempo de combustión de 180 s tras retirar la llama de propano. Con la llama, se debe fundir o gotear un máximo de 50 mm, medidos desde el borde encendido. Se pueden realizar interrupciones en la llama de ≤ 1 s. Si la llama se apaga antes de que transcurran los 180 s, la medición se evalúa como "O" y el contenido de oxígeno se incrementa en el siguiente ciclo. Si la llama dura los 180 s, la medición se evalúa como "X" y el contenido de oxígeno se reduce en el siguiente ciclo. En varias muestras, se determina una precisión del umbral de oxígeno (en el que la muestra sigue ardiendo) de ≤ 1 % en los ciclos con "O". Esto se utiliza posteriormente para calcular el índice de oxígeno (OI).

- Chimenea

- Tapa de la chimenea

- Portamuestras

- Pantalla de malla metálica

- Difusor y cámara de mezcla

- Equipo de medición de temperatura deseado

- Tubo

- Pieza de ensayo

- Mezcla de oxígeno y nitrógeno

- Fuente de ignición

Ensayo de quemadores pequeños verticales Método de ensayo B

Ensayo de llamas pequeñas verticales (EN 60695-11-10)

La norma EN 60695-11-10 se utiliza para evaluar el comportamiento al fuego. El material se enciende con una llama de aguja normalizada de 50 W. Para ello, se debe crear previamente una pieza de ensayo rectangular con forma de barra. Esta pieza de ensayo debe tener unas dimensiones de 125 mm x 13 mm x 0,1 a 12 mm de grosor opcional. En el método de ensayo "A", se requieren tres barras de prueba. Durante el ensayo, cada barra se fija horizontalmente y se mide la velocidad de combustión lineal a modo de evaluación. Para ello, se colocan previamente dos marcas, una a 25 mm y otra a 100 mm. En función del quemado, la clasificación se realiza con "HB//HB 40//HB 75// " o, si se supera la marca de 100 mm, se realiza con

v= L/t * 60s/min

v = velocidad del fuego

L = longitud del daño

t = tiempo

En el método de ensayo "B" se requieren cinco barras de prueba; cada barra se suspende verticalmente en un extremo y el extremo libre se enciende durante 10 s con una llama de ensayo. Debajo de la pieza de ensayo hay una almohadilla de algodón. A continuación, se determina el tiempo de postcombustión t1. Inmediatamente después, se aplica una segunda llama durante otros 10 s y se mide el tiempo de postcombustión t2 y el tiempo de incandescendia posterior t3. No deben caer gotas incandescentes que puedan encender la base. Para la evaluación, los valores medidos se calculan de la siguiente manera:

tf = (t1,1 +t2,1)(t1,2 +t2,2)(t1,3 +t2,3)(t1,4 +t2,4)(t1,5 +t2,5)

Ensayo de quemadores pequeños verticales; Método de ensayo A

Pruebas de quemadores pequeños verticales: criterios relativos a la clasificación de los materiales

La tabla muestra los criterios del ensayo en relación con la clasificación del material

| Clasificación del material V0 | Clasificación del material V1 | Untitled item | |

|---|---|---|---|

| Criterios | |||

| Tiempo de postcombustión con llama en una sola pieza de ensayo (t1 y t2) | ≤10 s | ≤30 s | ≤30 s |

| Tiempo total de postcombustión con llama de un conjunto de piezas de ensayo tras el acondicionamiento correspondiente (tf ) | ≤50 s | ≤250 s | ≤250 s |

| Tiempo de postcombustión con llama más tiempo de incandescendia posterior de una sola pieza de ensayo después de la segunda llama (t2 más t3) | ≤30 s | ≤60 s | ≤60 s |

| ¿Puede producirse una postcombustión o incandescencia posterior de una sola pieza de ensayo hasta el soporte? | no | no | no |

| ¿Puede producirse la ignición de la base de algodón por partículas o gotas incandescentes? | no | no | sí |